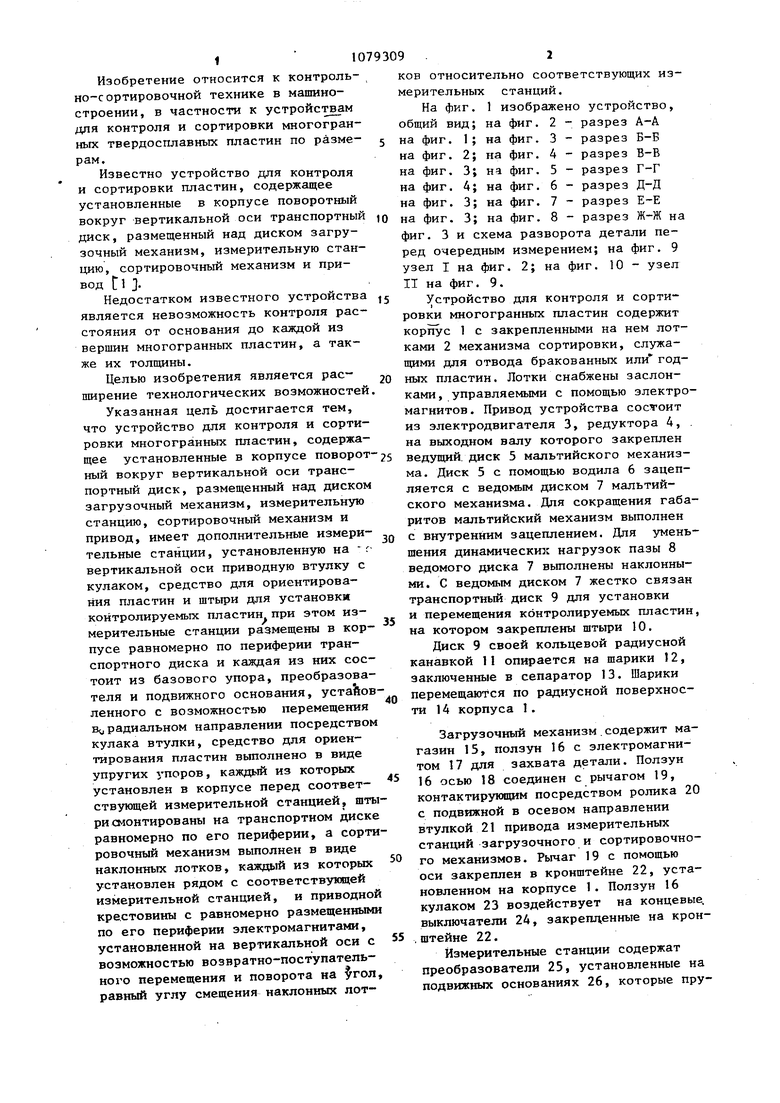

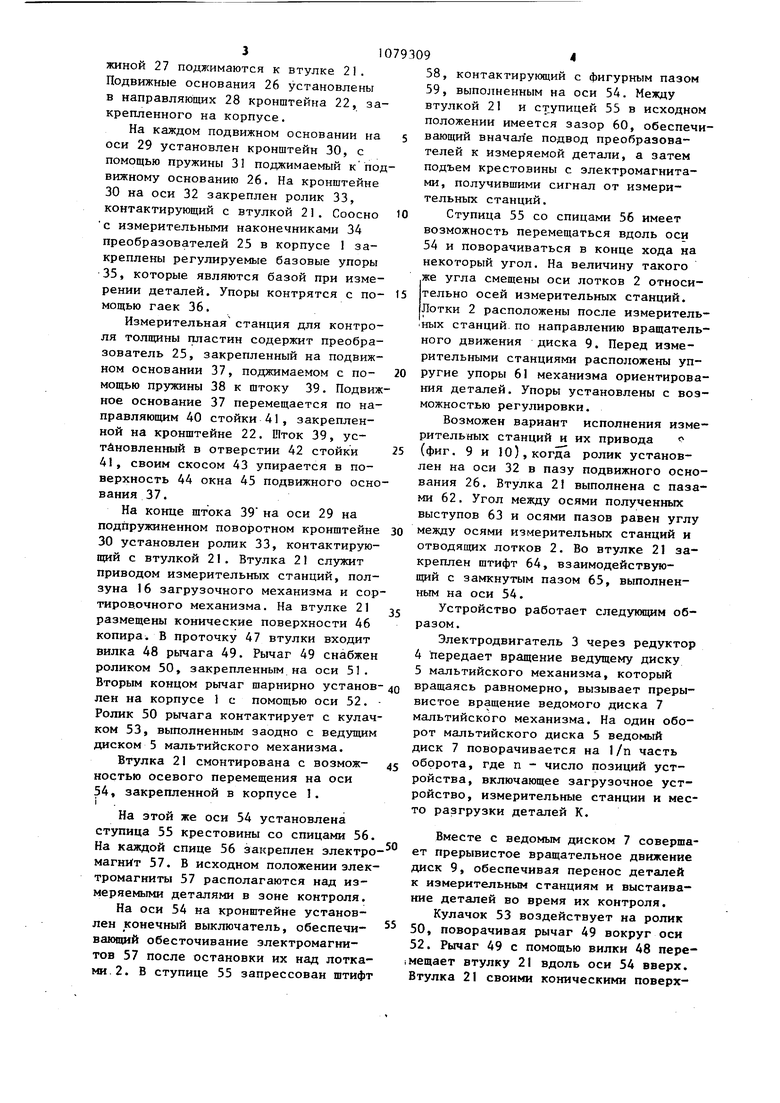

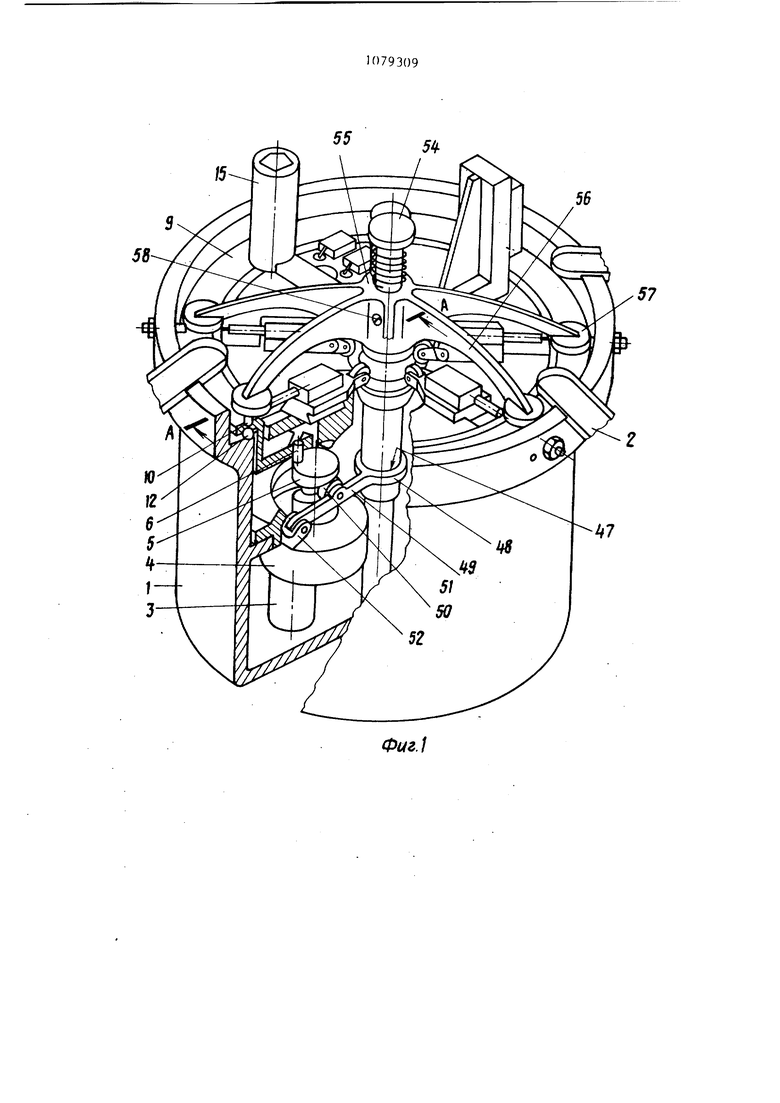

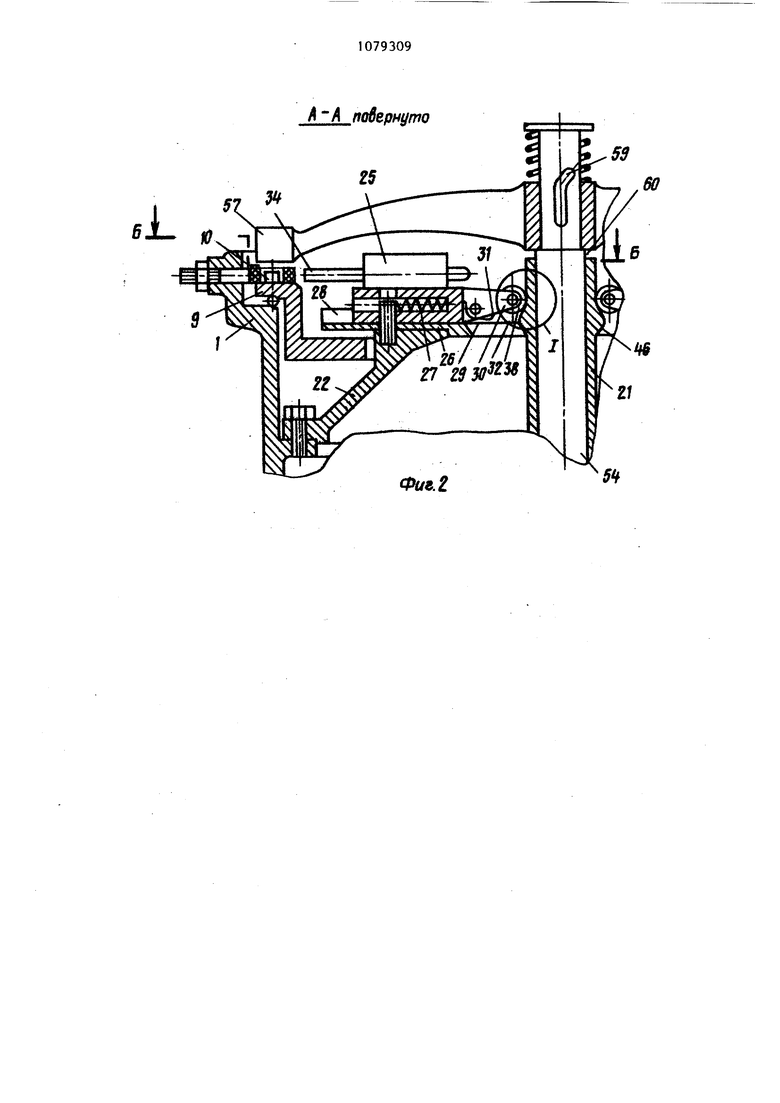

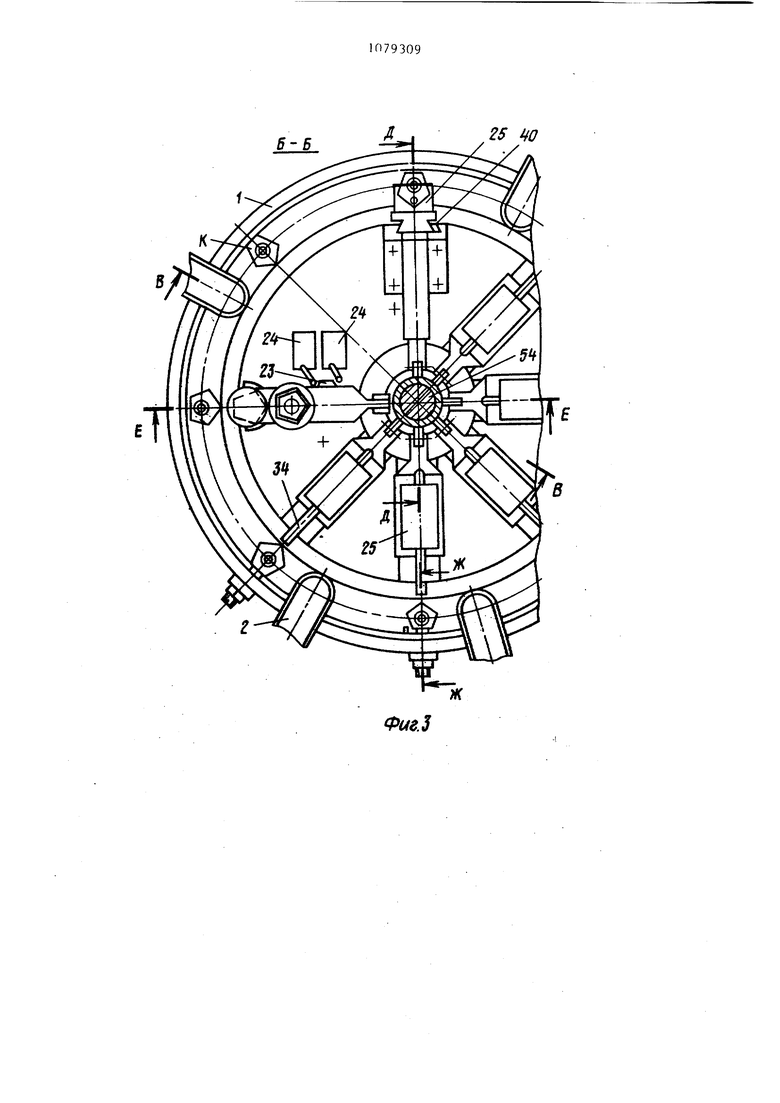

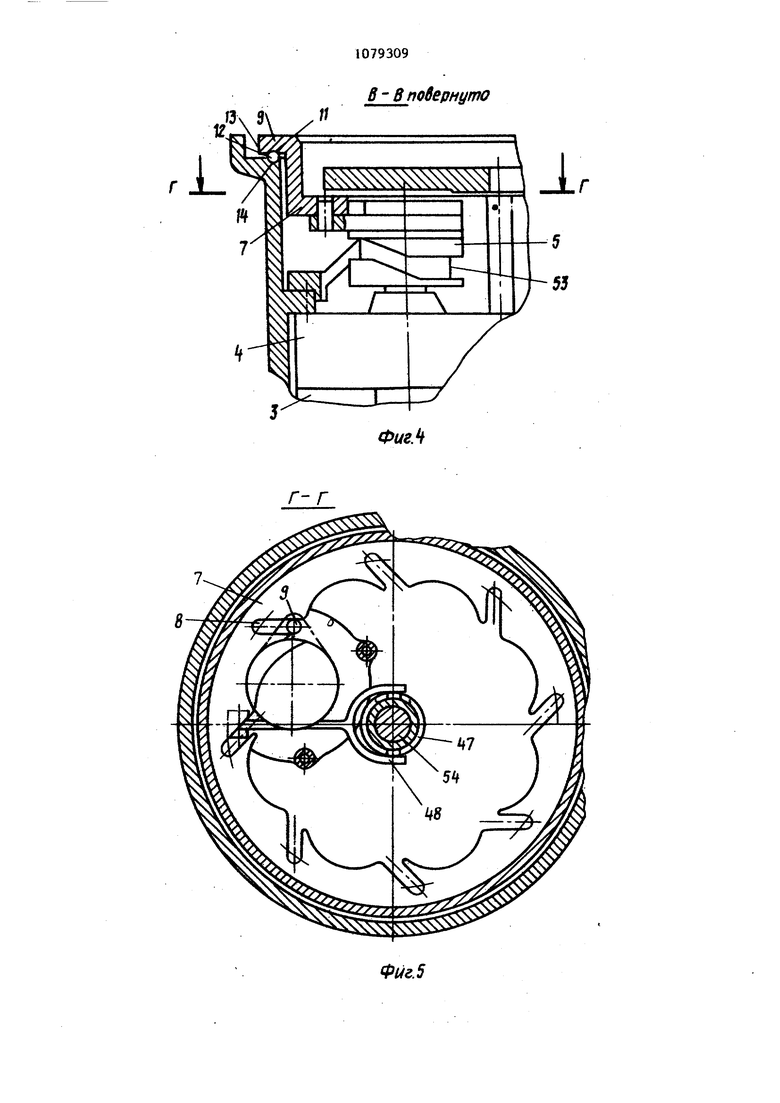

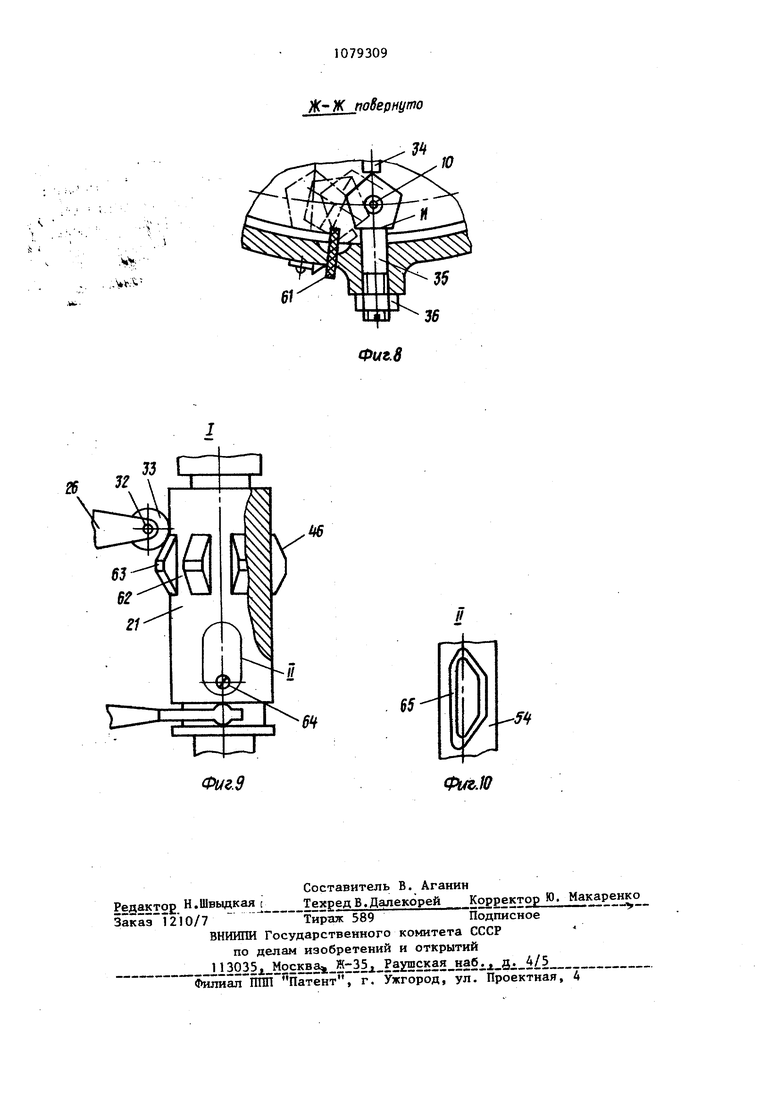

11 Изобретение относится к контрольно-сортировочной технике в машиностроении, в частности к устройствам для контроля и сортировки многогранных твердосплавных пластин по размерам. Известно устройство для контроля и сортировки пластин, содержащее установленные в корпусе поворотный вокруг вертикальной оси транспортный диск, размещенный над диском загрузочный механизм, измерительную станцию, сортировочный механизм и привод tl . Недостатком известного устройства является невозможность контроля расстояния от основания до каждой из вершин многогранных пластин, а также их толщины. Целью изобретения является расширение технологических возможностей Указанная цель достигается тем, что устройство для контроля и сортировки многогранных пластин, содержащее установленные в корпусе поворот ный вокруг вертикальной оси транспортный диск, размещенный над диском загрузочный механизм, измерительную станцию, сортировочный механизм и привод, имеет дополнительные измерительные станции, установленную на г вертикальной оси приводную втулку с кулаком, средство для ориентирования пластин и штыри для установки контролируемых пластин при этом измерительные станции размещены в корпусе равномерно по периферии транспортного диска и каждая из них состоит из базового упора, преобразователя и подвижного основания, устайов ленного с возможностью перемещения в радиальном направлении посредством кулака втулки, средство для ориентирования пластин выполнено в виде упругих упоров, каждый из которых установлен в корпусе перед соответ ствующей измерительной станцией, шты ри смонтированы на транспортном диск равномерно по его периферии, а сорти ровочный механизм выполнен в виде наклонных лотков, каждый из которых установлен рядом с соответствующей измерительной станцией, и приводно крестовины с равномерно размещенным по его периферии электромагнитами, установленной на вертикальной оси с возможностью возвратно-поступательного перемещения и поворота на гол равный углу смещения наклонных лот9ков относительно соответствующих измерительных станций. На фиг. 1 изображено устройство. общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 разрез В-В на фиг. 3; на фиг. 5 разрез Г-Г на фиг. 4; на фиг. 6 разрез Д-Д на фиг. 3; на фиг. 7 разрез Е-Е на фиг. 3; на фиг. 8 разрез Ж-Ж на фиг. 3 и схема разворота детали перед очередным измерением; на фиг. 9 узел I на фиг. 2; на фиг. 10 - узел II на фиг. 9. Устройство для контроля и сортировки многогранных пластин содержит корпус 1 с закрепленными на нем лотками 2 механизма сортировки, служащими дпя отвода бракованных или годных пластин. Лотки снабжены заслонками, управляемыми с помощью электромагнитов . Привод устройства состоит из электродвигателя 3, редуктора 4, . на выходном валу которого закреплен ведущий диск 5 мальтийского механизма. Диск 5 с помощью водила 6 зацепляется с ведомым диском 7 мальтийского механизма. Для сокращения габаритов мальтийский механизм выполнен с внутренним зацеплением. Для уменьшения динамических нагрузок пазы 8 ведомого диска 7 вьшолнены наклонными. С ведомым диском 7 жестко связан транспортный диск 9 для установки и перемещения контролируемых пластин, на котором закреплены штыри 10. Диск 9 своей кольцевой радиусной канавкой 11 опирается на шарики I2, заключенные в сепаратор 13. Шарики перемещаются по радиусной поверхности 14 корпуса 1. Загрузочный механизм.содержит магазин 15, ползун 16 с электромагнитом 17 для захвата детали. Ползун 16 осью 18 соединен с рычагом 19, контактирующим посредством ролика 20 с подвижной в осевом направлении втулкой 21 привода измерительных станций загрузочного и сортировочного механизмов. Рычаг 19 с помощью оси закреплен в кронштейне 22, установленном на корпусе 1. Ползун 16 кулаком 23 воздействует на концевые, выключатели 24, закрепденные на крон,штейне 22. Измерительные станции содержат преобразователи 25, установленные на подвижных основаниях 26, которые пружиной 27 поджимаются к втулке 21. Подвижные основания 26 установлены в направляющих 28 кронштейна 22, закрепленного на корпусе.

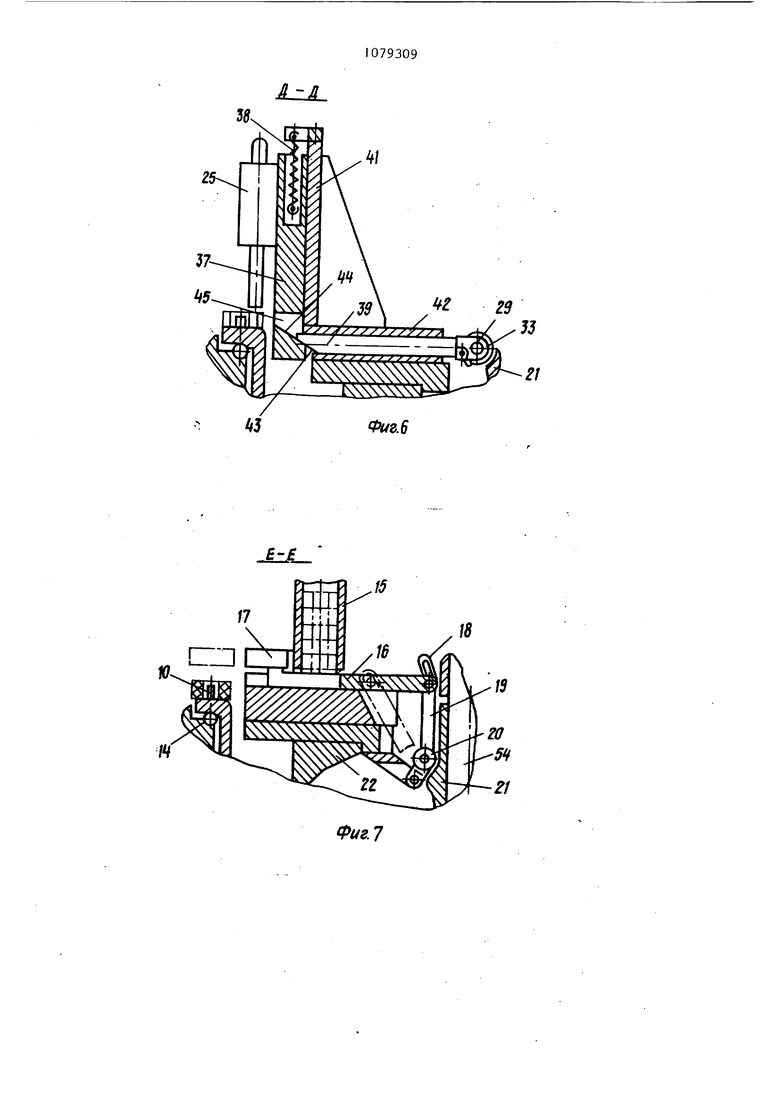

На каждом подвижном основании на оси 29 установлен кронштейн 30, с помощью пружины 31 поджимаемый кподвижному основанию 26. На кронштейне 30 на оси 32 закреплен ролик 33, контактирующий с втулкой 21. Соосно с измерительными наконечниками 34 преобразователей 25 в корпусе 1 закреплены регулируемые базовые упоры 35, которые являются базой при измерении деталей. Упоры контрятся с помощью гаек 36.

Измерительная станция для контроля толщины пластин содержит преобразователь 25, закрепленный на подвижном основании 37, поджимаемом с помощью пружины 38 к штоку 39. Подвижное основание 37 перемещается по направляющим 40 стойки 41, закрепленной на кронштейне 22. Шток 39, устАновленный в отверстии 42 стойки 41, своим скосом 43 упирается в поверхность 44 окна 45 подвижного основания 37.

На конце штока 39 на оси 29 на подпружиненном поворотном кронштейне 30 установлен ролик 33, контактирующий с втулкой 21. Втулка 21 служит приводом измерительных станций, ползуна 16 загрузочного механизма и сортировочного механизма. На втулке 21 размещены конические поверхности 46 копира. В проточку 47 втулки входит вилка 48 рычага 49. Рычаг 49 снабжен роликом 50, закрепленным на оси 51. Вторым концом рычаг шарнирно установ лен на корпусе 1 с помощью оси 52. Ролик 50 рычага контактирует с кулачком 53, выполненным заодно с ведущим диском 5 мальтийского механизма.

Втулка 21 смонтирована с возможностью осевого перемещения на оси

54, закрепленной в корпусе 1.

i .

На этой же оси 54 установлена ступица 55 крестовины со спицами 56. На каждой спице 56 закреплен электромагнит 57. В исходном положении электромагниты 57 располагаются над измеряемыми деталями в зоне контроля.

На оси 54 на кронштейне установлен конечный выключатель, обеспечивающий обесточивание электромагнитов 57 после остановки их над лотками. 2. В ступице 55 запрессован штифт

38, контактирующий с фигурным пазом 59, выполненным на оси 54. Между втулкой 21 и ст.упицей 55 в исходном положении имеется зазор 60, обеспечивающий вначале подвод преобразователей к измеряемой детали, а затем подъем крестовины с электромагнитами, получившими сигнал от измерительных станций.

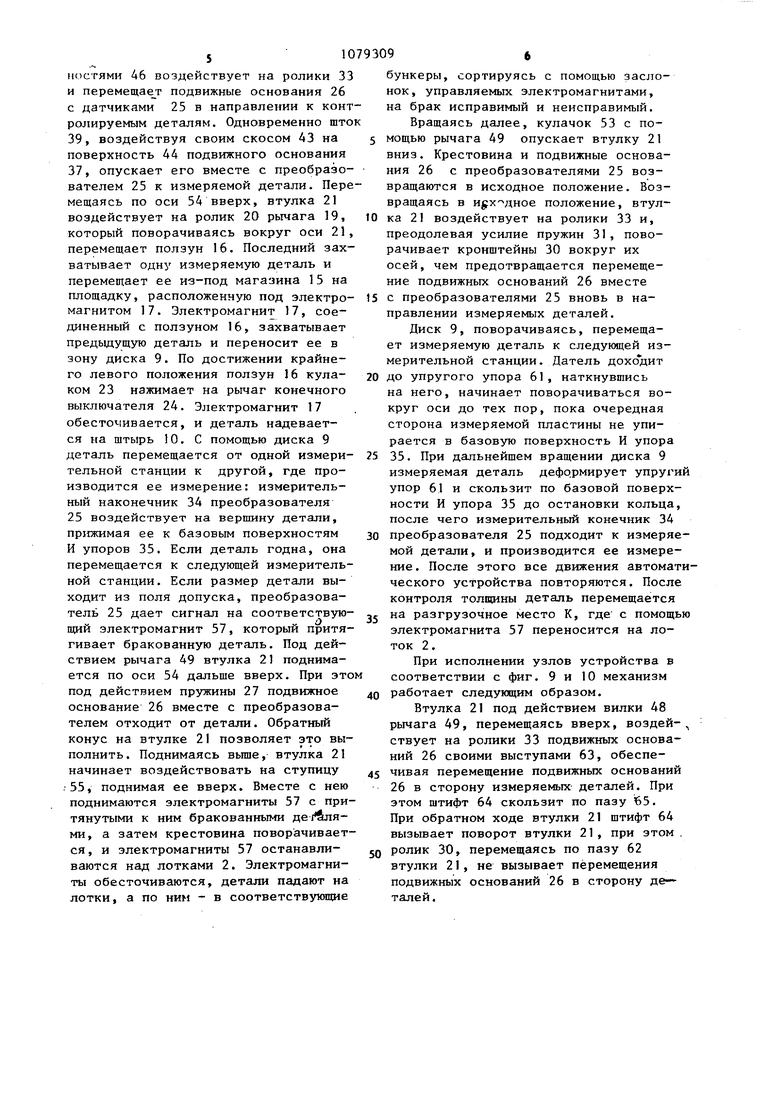

Ступица 55 со спицами 56 имеет возможность перемещаться вдоль оси 54 и поворачиваться в конце хода на некоторый угол. На величину такого же угла смещены оси лотков 2 относительно осей измерительных станций. Лотки 2 расположены после измерительных станций по направлению вращательного движения диска 9. Перед измерительными станциями расположены упругие упоры 61 механизма ориентирования деталей. Упоры установлены с возможностью регулировки.

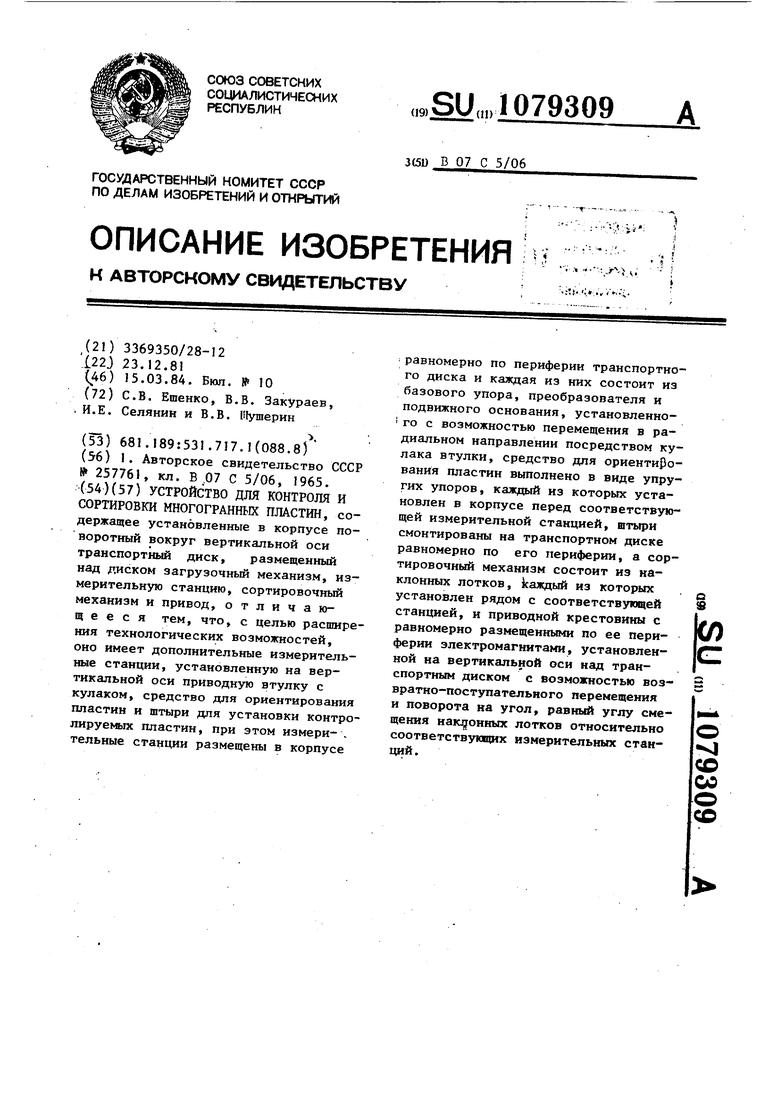

Возможен вариант исполнения измерительных станций и их привода (фиг. 9 и 10), когда ролик установлен на оси 32 в пазу подвижного основания 26. Втулка 21 выполнена с пазами 62. Угол между осями полученных выступов 63 и осями пазов равен углу между осями измерительных станций и отводящих лотков 2. Во втулке 21 закреплен штифт 64, взаимодействующий с замкнутым пазом 65, выполненным на оси 54.

Устройство работает следующим образом.

Электродвигатель 3 через редуктор

4передает вращение ведущему диску

5мальтийского механизма, который вращаясь равномерно, вызывает прерывистое вращение ведомого диска 7 мальтийского механизма. На один оборот мальтийского диска 5 ведомый диск 7 поворачивается на I/п часть оборота, где п - число позиций устройства, включающее загрузочное устройство, измерительные станции и место разгрузки деталей К.

Вместе с ведомым диском 7 совершает прерывистое вращательное движение диск 9, обеспечивая перенос деталей к измерительным станциям и выстаивание деталей во время их контроля.

Кулачок 53 воздействует на ролик 50, поворачивая рычаг 49 вокруг оси 52. Рычаг 49 с помощью вилки 48 пере |Мещает втулку 21 вдоль оси 54 вверх. Втулка 21 своими коническими поверхиостями 46 воздействует на ролики 33 и перемещает подвижные основания 26 с датчиками 25 в направлении к контролируемым деталям. Одновременно што 39, воздействуя своим скосом 43 на поверхность 44 подвижного основания 37, опускает его вместе с преобразователем 25 к измеряемой детали. Перемещаясь по оси 54 вверх, втулка 21 воздействует на ролик 20 рычага 19, который поворачиваясь вокруг оси 21, перемещает ползун 16. Последний захватывает одну измеряемую деталь и перемещает ее из-под магазина 15 на площадку, расположенную под электромагнитом 17. Электромагнит 17, соединенный с ползуном 16, захватывает предыдущую деталь и переносит ее в зону диска 9. По достижении крайнего левого положения ползун 16 кулаком 23 нажимает на рычаг конечного выключателя 24. Электромагнит 17 обесточивается, и деталь надевается на щтырь 10. С помощью диска 9 деталь перемещается от одной измерительной станции к другой, где производится ее измерение: измерительный наконечник 34 преобразователя 25 воздействует на вершину детали, прижимая ее к базовым поверхностям И упоров 35. Если деталь годна, она перемещается к следующей измерительной станции. Если размер детали выходит из поля допуска, преобразователь 25 дает сигнал на соответствующий электромагнит 57, который притягивает бракованную деталь. Под действием рычага 49 втулка 21 поднимается по оси 54 дальше вверх. При это под действием пружины 27 подвижное основание 26 вместе с преобразователем отходит от детали. Обратный конус на втулке 2I позволяет это выполнить. Поднимаясь вьш1е, втулка 21 начинает воздействовать на ступицу .55, поднимая ее вверх. Вместе с нею поднимаются электромагниты 57 с притянутыми к ним бракованными дег йлями, а затем крестовина поворачивается, и электромагниты 57 останавливаются над лотками 2. Электромагниты обесточиваются, детали падают иа лотки, а по ним - в соответствующие

бункеры, сортируясь с помощью заслонок, управляемых электромагнитами, на брак исправимый и неисправимый. Вращаясь далее, кулачок 53 с помощью рычага 49 опускает втулку 21 вниз. Крестовина и подвижные основания 26 с преобразователями 25 возвращаются в исходное положение. Возвращаясь в положение, втулка 21 воздействует на ролики 33 и, преодолевая усилие пружин 31, поворачивает кронштейны 30 вокруг их осей, чем предотвращается перемещение подвижных оснований 26 вместе

с преобразователями 25 вновь в направлении измеряемых деталей.

Диск 9, поворачиваясь, перемещает измеряемую деталь к следующей измерительной станции. Датель доходит

до упругого упора 61, наткнувшись на него, начинает поворачиваться вокруг оси до тех пор, пока очередная сторона измеряемой пластины не упирается в базовую поверхность И упора

35. При дальнейшем вращении диска 9 измеряемая деталь дефо.рмирует упругий упор 61 и скользит по базовой поверхности И упора 35 до остановки кольца, после чего измерительный конечник 34

преобразователя 25 подходит к измеряемой детали, и производится ее измерение . После этого все движения автоматического устройства повторяются. После контроля толщины деталь перемещается

на разгрузочное место К, где с помощью электромагнита 57 переносится на лоток 2.

При исполнении узлов устройства в соответствии с фиг. 9 и 10 механизм

работает следующим образом.

Втулка 21 под действием вилки 48 рычага 49, перемещаясь вверх, воздей-, ствует на ролики 33 подвижных оснований 26 своими выступами 63, обеспечивая перемещение подвижных оснований 26 в сторону измеряемых деталей. При этом штифт 64 скользит по пазу 65. При обратном ходе втулки 21 штифт 64 вызывает поворот втулки 21, при этом .

ролик 30, перемещаясь по пазу 62 втулки 21, не вызывает перемещения подвижных оснований 26 в сторону деталей.

0W2./

5-5

б

Z5 liO

WgJ

В- В повернуто

ФиеЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| Контрольно-сортировочное устройство | 1979 |

|

SU848099A1 |

| Контрольно-сортирующий автомат для плоских деталей типа шайб | 1983 |

|

SU1087205A1 |

| Устройство для контроля и сортировки магнитов | 1987 |

|

SU1443979A1 |

| Автомат для многодиапазонной сортировки прецизионных деталей | 1982 |

|

SU1107904A1 |

| Устройство для контроля и сортировки уплотнительных колец | 1986 |

|

SU1359008A1 |

| Устройство для контроля качества намотки бобин по пневматическому сопротивлению | 1978 |

|

SU747538A1 |

| Устройство для контроля и сортировки полупроводниковых изделий | 1980 |

|

SU1028388A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СЛЮДЯНЫХ КОНДЕНСАТОРОВ | 1970 |

|

SU266957A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СОРТИРОВКИ МНОГОГРАННЫХ ПЛАСТИН | 1969 |

|

SU257761A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ МНОГОГРАННЫХ ПЛАСТИН, содержащее установленные в корпусе поворотный вокруг вертикальной оси транспортный диск, размещенный над диском загрузочный механизм, измерительную станцию, сортировочный механизм и привод, отличающееся тем, что, с целью расширения технологических возможностей, оно имеет дополнительные измерительные станции, установленную на вертикальной оси приводную втулку с кулаком, средство для ориентирования пластин и штыри для установки контролируемых пластин, при этом измери- . тельные станции размещены в корпусе .ч -. v W.V. равномерно по периферии транспортного диска и каждая из ник состоит из базового упора, преобразователя и подвижного основания, установленноi го с возможностью перемещения в радиальном направлении посредством кулака втулки, средство для ориентирования пластин выполнено в виде упругих упоров, из которых установлен в корпусе перед соответствующей измерительной станцией, штыри смонтированы на транспортном диске равномерно по его периферии, а сортировочиый механизм состоит из наклонных лотков, kaждый из которых установлен рядом с соответствукицей станцией, и приводной крестовины с сл равномерно размещенными по ее периферии электромагнитами, установленной на вертикальной оси над транспортным диском с возможностью возвратно-поступательного перемещения и поворота на угол, равный углу смещения нaкJ;;oнныx лотков относительно соответствующих измерительных станций. ;о 00 о со

.

Ц

Фиг.1

Фие.6

J8

19

г/

Ж- Ж noSeoHumo

:

-Vi-.-s

6f

ю

36

Фиг.8

II

5

-5

Фиг.9

Фиь.Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СОРТИРОВКИ МНОГОГРАННЫХ ПЛАСТИН | 0 |

|

SU257761A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-03-15—Публикация

1981-12-23—Подача