дельной деформируемое™ материала, а длина зоны с постоянным зазором деформирования составляет от 1 до 200 величин минимального зазора деформирования. Температуру на каждом участке зоны измельчения поддерживают постоянной в пределах от 80 до 280°С. Зависимость между максимальным размером частиц получаемой крошки, величиной предельной деформируемости материала и минимальным зазором деформирования имеет следующий вид:

Д- D/A.

где D - максимальный размер частиц получаемой крошки;

А -. велична предельной деформируемости материала;

Л- величина минимального зазора.

Предельная деформируемость определяется видом напряженного состояния материала в измельчающей зоне и температурой. Величина предельной деформируемости практически совпадает с предельной степенью вытяжки материала при одноосном растяжении при температуре участка зоны измельчения с постоянным зазором деформирования.

Способ может быть реализован, например, на установке для твердофазной экструзии, в которой измельчающая зона - коническая фильера с цилиндрическим капилляром, при этом коническая фильера является участком с уменьшающимся зазором деформирования, а цилиндрический капилляр - участком с постоянным зазором деформирования, величина минимального зазора деформирования равна диаметру выходного отверстия конической фильеры.

Подача материала в зону измельчения на данной установке осуществляется плунжером.

Способ может быть реализован на установках, выполненных на основе ротационного вискозиметра и одношнекового экструдера. содержащих составную измельчающую зону, имеющую участок с уменьшающимся зазором и участок с постоянным зазором деформирования. Подача предварительно грубо измельченного материала в зону измельчения осуществляется на данных установках или шнеком.

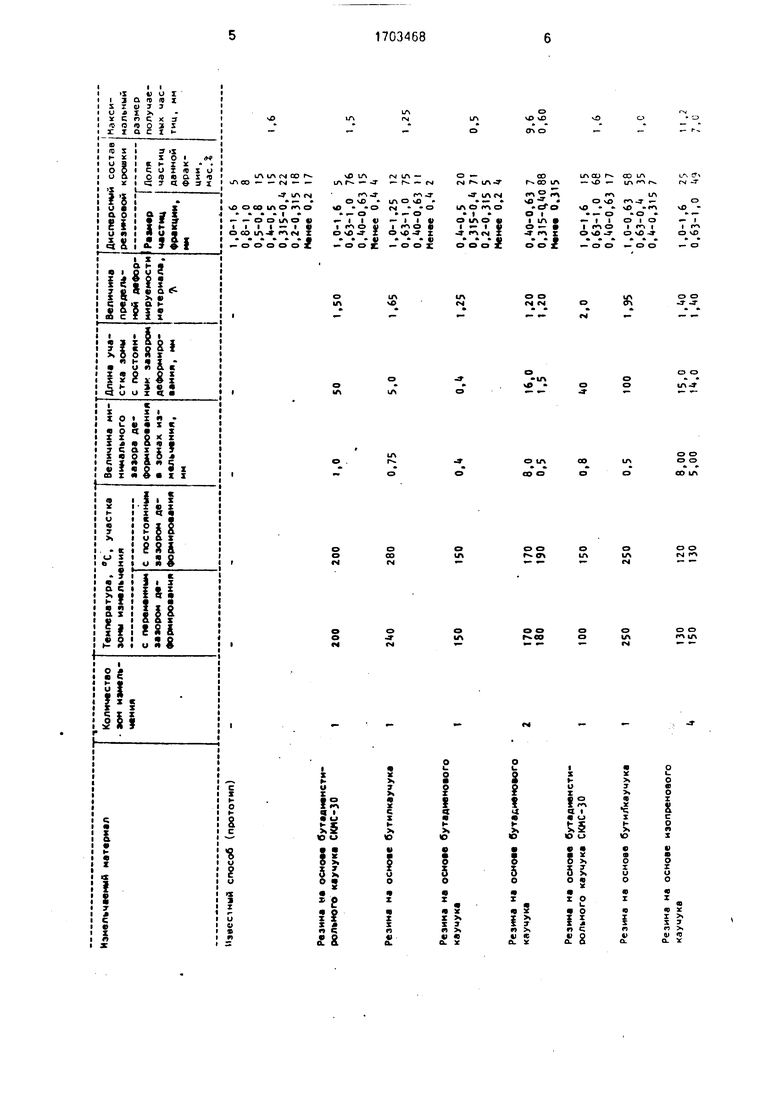

Тип измельчаемого материала, характеристика зон измельчения, фракционный состав получаемой крошки и максимальный размер частиц приведены в таблице. Формула изобретения Способ получения резиновой крошки

путем деформирования материала при нагревании, отличающийся тем, что. с целью получения крошки с заданным максимальным размером частиц при одновременном повышении однородности фракционного состава крошки, деформирование осуществляют при 80-280°С перемещением материала через одну или несколько последовательных зон измельчения, причем каждая зона содержит участок с уменьшающимся по длине зоны зазором деформирования и следующий за ним участок с постоянным зазором деформирования, при этом величина минимального зазора в зонах измельчения равна отношению величины

заданного максимального размера частиц к величине предельной деформируемости материала при его одноосном растяжении при температуре участка зоны измельчения с постоянным зазором деформирования, длина которого составляет от 1 до 200 величин минимального зазора деформирования.

Известный способ (прототип)

Резина на основе буталиеисти- каучук СКНС-30

Резина на основе бутилкаумука

Резина на основе бутадиенового каучука

200

150

200

280

ISO

,о

0,75

О.

50

5,0

О.

1,50

1.65

1.25

5

8

15

15

1,0-1,6

0.6-1.0

0.5-0.8

0.1.-0.5

0,315-0,Ь 22

0,2-0,315 18

Менее 0.2 17

1,0-1,65

0.63-1.076

0.«10-0,6315

Менее 0,А

1,0-1.2512

0.63-1,075

0,,63И

Менее О,

О, -0,5 20 0,315-0.« 71 0.2-0.315 5 Менее 0.2 Ь

1.6

1.5

1.25

0.5

л

-J о

CJ

-С

СП

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь для получения пористых резин | 1989 |

|

SU1721060A1 |

| Способ получения неслипающейся крошки каучука или резиновой смеси на его основе | 1977 |

|

SU709636A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

| Способ переработки подвулканизованной резиновой смеси | 1982 |

|

SU1113266A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ВТОРИЧНЫХ ШИННЫХ РЕЗИН | 1990 |

|

RU2076045C1 |

| Способ получения порошковой целлюлозы | 1989 |

|

SU1730297A1 |

| Антиагломерирующий состав | 1974 |

|

SU471797A1 |

| Способ получения анизотропных постоянных магнитов из быстрозакаленных сплавов системы железо-редкоземельный элемент-бор | 1988 |

|

SU1622082A1 |

| Способ получения полимерной композиции | 1978 |

|

SU742440A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2007 |

|

RU2347614C1 |

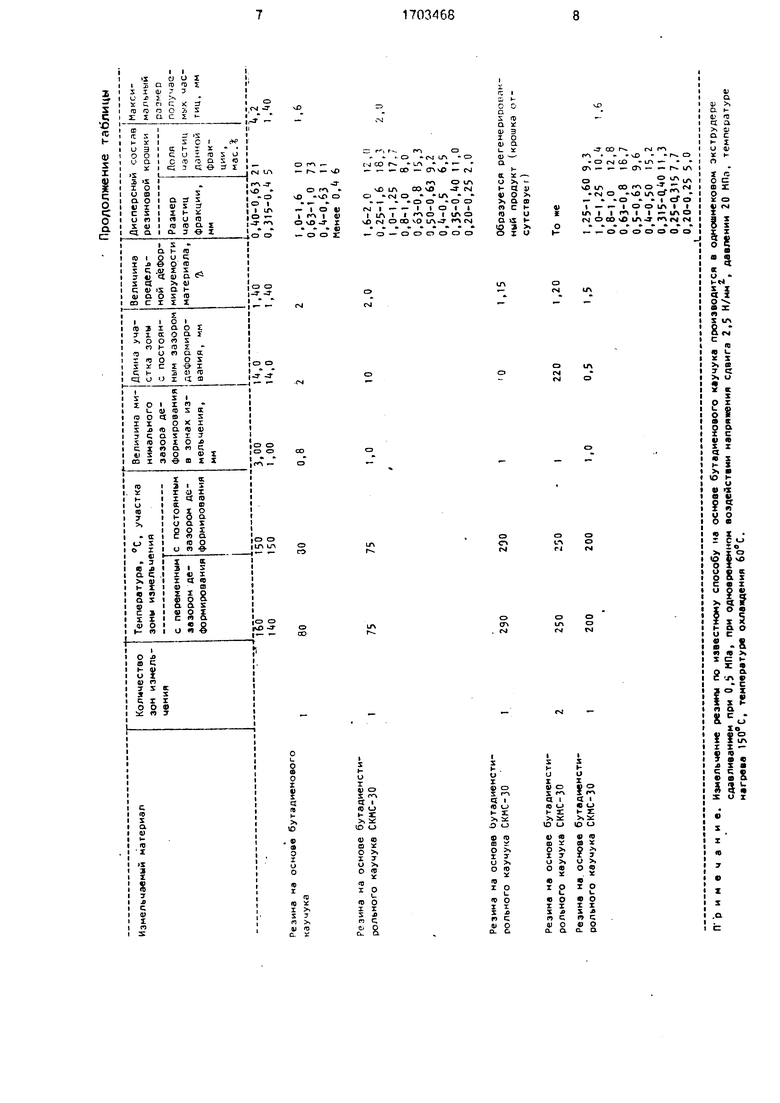

Резина на основе бутадиенового каучука

Резина на основе бутадивнсти- оольного каучука СКИС-30

Резина на основе бути/Ткаучука

Резина на основе иэопренового каучука

170

180

170

190

16,0 1,5

от

150

250

0,8 0.5

0

100

120

130

8,00

5,00

1М

Резина на основе бутадиенового каучука

Резина на основе бутадиенсти- рольного каучука СКМС-30

Резина на основе Ьутадиенсти- рольного каучука СКМС-30

Резина на основе бутадиенсти- рольного каучука СКМС-30

Резине на. основе бутадивнстисдавливанием при 0,5 МПа, при одновременном воздействии напряжения сдвига 2,5 Н/мм , давлении 20 МПа, температуре нагрева 150°С, температуре охлаждения .

80

30

0,8

a.it-0,63 и

Менее 0, 6

1,6

75

75

1,0

10

2,0

о

-i

О

-Л

Јь

ст

СП

290

250

200

250

220

М5

Образуется регенерироелн- ный продукт (крошка от- сутствуе г)

То же

Авторы

Даты

1992-01-07—Публикация

1989-10-17—Подача