Изобретение относится к способу очистки сточных вод и может быть использовано в химической и металлургической промышленности при очистке сточных вод от ионов металлов.

Известен способ очистки сточной воды от ионов цветных металлов и органических примесей, заключающийся в обработке сточных вод смешанным сорбентом, состоящим из золы и опилок (авт. св. 833553, С02F 1/28, C01G 13/00, 1981).

Недостатками этого способа является невозможность извлечения этим сорбентом ионов ртути и кобальта, т.е. ограниченная область его применения, а также невозможность многократного использования.

Известен способ очистки сточных вод от ионов металлов и органических примесей путем пропускания через сорбционную колонну, наполненную смешанным сорбентом, состоящим из резиновой крошки и золы (авт. св. 986862, МКИ С02F 1/28, 1983).

Недостатками этого способа являются невозможность десорбции ионов металлов из сорбента, а также ограниченная область применения предлагаемого сорбента из-за невозможности извлечения ионов ртути и кобальта из сточных вод.

Известен способ извлечения ионов переходных металлов из слабокислых растворов их солей с использованием карбоксильного ионообменного волокна. ВИОН КН-1 (Энтальпия и термокинетика сорбции ионов 3d-металлов карбоксильным ионообменным волокном ВИОН КН-1 / Копылова В.Д., Вальдман А.И., Вальдман Д.И., Портных И.В., Иванова Т.И.// Журнал прикладной химии. - 1996. - N2. - С.302).

Недостатками предложенного метода являются низкая статическая, сорбционная емкость сорбента, невозможность работы в агрессивных средах, низкая механическая прочность. Предлагаемым методом нельзя извлекать ионы ртути кобальта из растворов.

Наиболее близким является способ извлечения ионов металлов из растворов путем сорбции на катионите, причем в качестве катеонита используют продукт взаимодействия пероксидированной резиновой крошки с концентрацией пероксидных групп 1-5,6% с акриловой кислотой в массовом соотношении 1:1-1,5, полученный в присутствии активатора распада пероксидных групп, а сорбцию ведут при рН 3,5-7,8 (Патент РФ №2161136, МКИ С02F 1/42, 2000 г.).

Недостатком предложенного способа является сложный способ получения катеонита и относительная низкая сорбционная способность катеонита.

Задачей предлагаемого технического решения является разработка нового способа очистки сточных вод от ионов металлов, позволяющего расширить область применения предлагаемого сорбента.

Техническим результатом является повышение сорбционной емкости сорбента увеличением количества сорбируемых ионов металлов.

Поставленный технический результат достигается в способе извлечения ионов металлов из растворов путем сорбции катеонитом на основе модифицированной резиновой крошки, отличающемся тем, что в качестве модифицированной резиновой крошки используют резиновую крошку, обработанную газообразными оксидами азота при температуре 25-50°С, полученный продукт при постоянном перемешивании доокисляют кислородом воздуха не менее 2 часов с получением катеонита с кислотным числом 5,41-10,87 мгКОН/г.

В качестве резиновой крошки используют измельченную протекторную резину с размером частиц 0,125-1,0 мм.

Сущность изобретения заключается в следующем.

Для получения катионита используют предварительно фракционированную резиновую крошку (РК) измельченных автомобильных покрышек. Фракционирование РК проводят на виброситах с диаметром отверстий 0.125, 0.2, 0.63, 1.0 мм. Используют крошку, оставшуюся на ситах, соответствующую размерам 0.125-1.0 мм. Это оптимальный размер исходной резиновой крошки, необходимый для получения модифицированной резиновой крошки с кислотным числом 5,41-10,87 мгКОН/г, обеспечивает высокую сорбционную емкость.

С целью получения функциональных групп на поверхности фракционированную крошку нитруют оксидами азота и затем доокисляют кислородом воздуха.

Учитывая, что составы резиновых смесей для автомобильных покрышек получают на основе каучуков общего назначения (натурального, изопренового, бутадиен-стирольного и др.), содержащих в основной цепи двойные связи, а также то, что при вулканизации используется не более 5% двойных связей, процесс образования функциональных групп можно представить схемой на примере изопренового каучука:

Предложенный метод позволяет получить катионит с лучшими свойствами, который может быть использован как в кислой Н-форме (RCOOH), так и в солевой Na-форме (RCOONa).

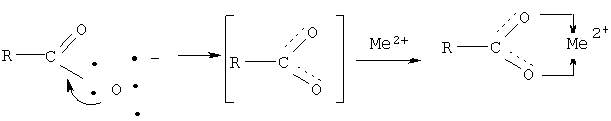

Сорбция ионов металлов происходит в результате замещения подвижного атома водорода (натрия) в карбоксильной группе на ионы металла, находящиеся в растворе. У ионизированной формы карбоксильного катионита происходит перераспределение электронной плотности и образование равноценных атомов кислорода, которые взаимодействуют с ионами переходных металлов вследствие реализации полярной ковалентной связи с образованием симметричных четырехчленных циклов:

Сорбционная емкость материала зависит от количества присоединенных функциональных групп на поверхности модифицированной резиновой крошки, характеризуемых кислотным числом образца ионообменника. Сшитая, эластичная, устойчивая к воде полимерная основа катионита позволяет сорбировать ионы металлов в различных средах в широких пределах рН раствора.

Взаимодействие оксидов азота с резиновой крошкой автомобильного протектора, протекая по общим закономерностям топохимических процессов, имеет механизм, аналогичный механизму взаимодействия с непредельными каучуками. Это связано с тем, что автомобильные шины изготавливают из резин на основе изопренового, бутадиенового и бутадиен-стирольного каучуков и их смесей. С целью достижения максимальной газификации оксидов азота, что обеспечивает равномерную модификацию по всему объему крошки, начальная температура РК и оксидов азота должна быть не менее 25°С (температура кипения оксидов азота 21°С). Превышение начальной температуры более 50°С приводит к деполимеризации полимерной матрицы резиновой крошки, что вызывает ее растворение в водных растворах. Оптимальные время обработки резиновой крошки определяется временем установившегося постоянным давления в реакторе после заполнения его оксидами азота и временем доокисления полученного продукта кислородом воздуха не менее 2 часов. Меньшее время доокисления не позволяет получить максимальное количество функциональных групп на поверхности РК.

Способ осуществляют следующим образом.

Модификацию разделенной по фракциям РК проводят в круглодонном реакторе, снабженном ртутным манометром. Навеску протекторной резиновой крошки загружают в реактор, термостатируют при 25-50°С и вакуумируют. Вакуум снимают путем заполнения реактора оксидами азота до выравнивания давления с атмосферным, о чем судят по ртутному манометру. В результате химического взаимодействия оксиды азота хемосорбируются на поверхности резиновой крошки, давление в реакторе опять уменьшается. Обработку ведут по достижению постоянного давления в реакторе. Затем полученный продукт повторно вакуумируют до постоянной массы и доокисляют кислородом воздуха не менее 2 часов при перемешивании.

Определение кислотности крошки проводят обратным титрованием образцов (титрованием 0,1 н. раствора гидроксида натрия, полученного после обработки образца крошки в течение 1 часа, 0,1 н. раствором соляной кислоты).

Получение модифицированной РК иллюстрируется следующими примерами.

Пример 1. В реактор объемом 250 мл, снабженный ртутным манометром, загружают 2 г РК размером частиц 0.125 мм и термостатируют при температуре 25°С в течение 5 минут. Затем реактор вакуумируют при остаточном давлении 3 мм рт.ст. в течение 5 минут, после чего заполняют оксидом азота до выравнивания давления в реакторе с атмосферным. В результате реакции количество оксида азота в реакторе уменьшается, давление опять падает. Реакцию проводят до момента установления в реакторе в течение 5 минут постоянного давления, о чем судят по ртутному манометру. Затем полученный продукт повторно вакуумируют от непрореагировавших оксидов азота и доокисляют кислородом воздуха не менее 2 часов при постоянном перемешивании. Продукт имеет кислотное число 10,87 мгКОН/г.

Пример 2. В отличие от примера 1 в реактор загружают 2 г РК размером частиц 0.125-0,2 мм. Полученный продукт имеет кислотное число 8,91 мгКОН/г.

Пример 3. В отличие от примера 1 в реактор загружают 3 г РК размером частиц 0.2-0.63 мм, а термостатируют при 35°С. Полученный продукт имеет кислотное число 6,56 мгКОН/г.

Пример 4. В отличие от примера 1 в реактор загружают 2 г РК размером частиц 0.63-1.0 мм, а термостатируют при 50°С. Продукт имеет кислотное число 5,41 мгКОН/г.

Натриевую форму катионита получают обработкой модифицированной РК 0,1 н. раствором NaOH с последующими промывкой до нейтральной реакции промывных вод и сушкой на воздухе.

Полученные образцы испытывают на предмет извлечения ионов меди, никеля, кобальта, ртути и свинца из водных растворов их солей.

Результаты проведенных исследований представлены в таблице.

Пример по извлечению ионов металлов осуществляют следующим образом: в коническую колбу помещают раствор, содержащий ионы металла (5 мг/л) и добавляют 1 г модифицированной крошки. После истечения 24 часов определяют концентрацию раствора по стандартной методике (Салдадзе К.М., Пашков А.Б., Титов В.С. Ионообменные высокомолекулярные соединения. - М.: Госхимиздат, 1960-365 с.).

Из представленных данных видно, что в исследованных условиях образцы модифицированной крошки имеют более высокую сорбционную емкость в Na-форме, чем образцы в Н-форме. Сорбционная емкость ионов ртути в полученных катионитах составляет: для размера 0.2-0.63 мм - 1.7 (для Na-формы - 1,9) мг-экв/г; для размера 0.63-1.0 мм - 1.4 (для Na-формы - 1,82) мг-экв/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2355472C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2355473C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2007 |

|

RU2350567C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2373998C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2007 |

|

RU2347755C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2002 |

|

RU2221752C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2002 |

|

RU2220107C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА БИХРОМАТ-ИОНА | 2015 |

|

RU2596256C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 1999 |

|

RU2161136C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛСОДЕРЖАЩЕГО КАТИОНИТА | 1999 |

|

RU2175268C2 |

Изобретение касается извлечения ионов металлов из растворов путем сорбции катионитом. В качестве катионита используют резиновую крошку, обработанную газообразными оксидами азота при температуре 25-50°С, с последующим доокислением продукта кислородом воздуха при перемешивании. Техническим результатом является повышение сорбционной емкости катионита, увеличение количества сорбируемых ионов. 1 табл.

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 1999 |

|

RU2161136C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛСОДЕРЖАЩЕГО КАТИОНИТА | 1999 |

|

RU2175268C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2002 |

|

RU2221752C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2002 |

|

RU2220107C1 |

Авторы

Даты

2009-02-27—Публикация

2007-11-07—Подача