Изобретение относится к химии нитроспиртов, в частности к усовершенствованному способу получения п-нит- рофенилхлорметилкарбинола (п-НХК), который является полупродуктом в синтезе эффективных антибиотиков: левомицитина и синтомицина.

Известны способы получения п-НХК нитрованием хлоргидринстирола (ХГС) 98%-ной азотной кислотой или ее смесью с серной кислотой или с сернокисло-уксусно- кислым раствором. В результате получают азотнокислый эфир п-НХК. Последний омыляют соляной кислотой, хлористым алюминием в бензоле, смесью фосфористой и соляной кислот, 60-65%-ной серной кислотой с мочевиной, серной кислотой с формальдегидом, 25-30%-ной азотной кислотой с мочевиной (разбавленной отработанной кислотой). Таким образом, процесс получения п-НХК, по крайней мере, является двухстадийным (по ряду способов к тому же же предварительно извлекают из смеси изомеры и очищают азотнокислый эфир п-НХК), причем каждая стадия достаточно опасна.

Известен способ получения п-НХК нитрованием ХГС концентрированной (98%) азотной кислотой в роторных реакторах пленочного типа. Азотную кислоту непрерывно подают вверх четырехметровых вертикальных реакторов, здесь реагенты смешиваются и в виде пленки толщиной 0,4-0,45 мм стекают. Кислота также является реакционной средой, поэтому ее берут в 4-5-кратном избытке от теоретического по массе. В результате нитрования получают

VI

О

со о со

Ч)

смесь азотных нитроэфиров о-, м- и п-изо- меров ХГС, При нитровании выделяется большое количество тепла (45 ккал/моль), поэтому процесс ведут при охлаждении рассолом так, что температура реакционной массы на выходе из нитратора не поднимается выше +5°С,

Время пребывания в реакторе 4-6 с. После нитрования реакционную массу подают на стадию разбавления, осуществляемую а реакторах емкостью 5 м . Продолжительность операции 1,4-1,7 ч, концентрацию азотной кислоты поддерживают на уровне 30-32%. Затем осуществляют стадию омыления всех трех нитроэфиров в среде кипящей 28-30%-ной азотной кислоты в присутствии мочевины при интенсивном перемешивании. Омыление ведут в омылителях 16 м3 в течение 5 ч при 105- 107°С. Кроме того, время нагрева и охлаждения нитромассы 4 ч (по 2 ч на каждую операцию). От полученной смеси изомеров n-ХГС декантируют азотную кислоту, смесь промывают водой и направляют на стадию циклизации. Выход п-НХК 37-39%.

Недостатком известного способа является низкий выход n-НХК, обусловленный неэффективной аппаратурой на стадии нитрования, в то время, когда фиксируемая температура на выходе нитратора не выше +5°С, крышка нитратора нагрета до 50-70°С и наблюдается интенсивное выделение двуокиси азота, т.е. реальная температура внутри реактора на несколько десятков градусов выше регламентной.

Целью изобретения является повышение выхода п-НХК.

Сущность изобретения заключается в том, что согласно способу получения п-НХК нитрованием ХГС используют 90-92%-ную азотную кислоту, а в качестве реактора, используют роторно-трубчатый реактор.

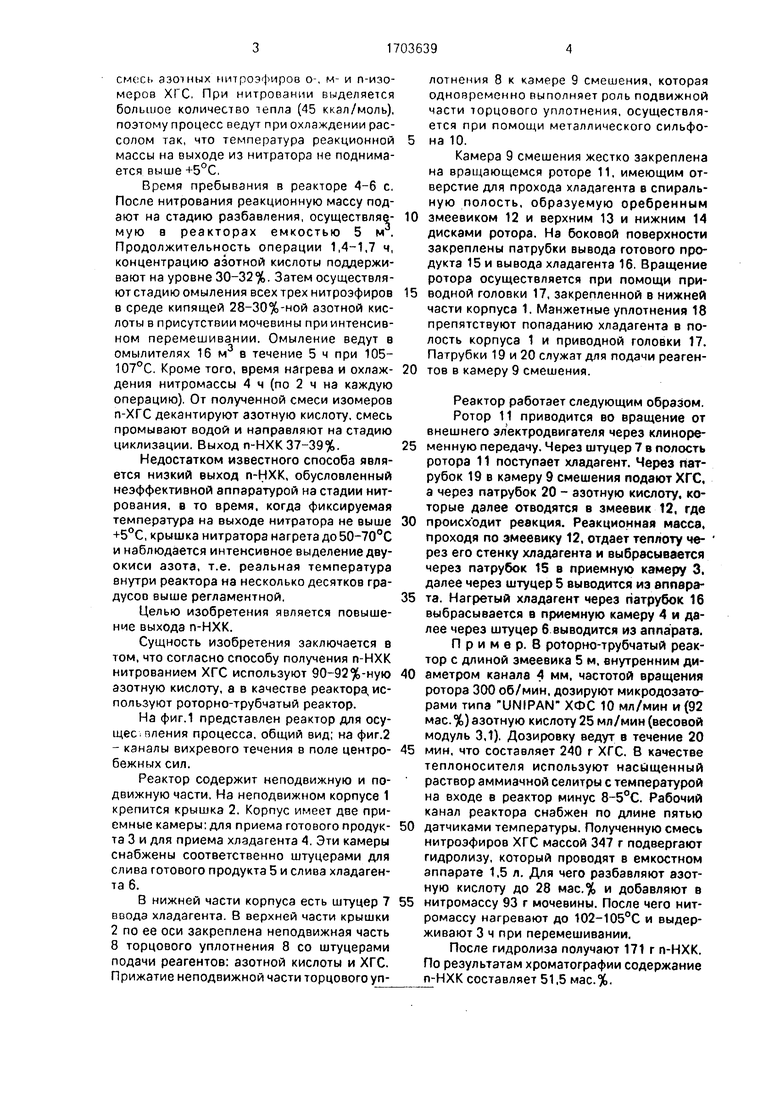

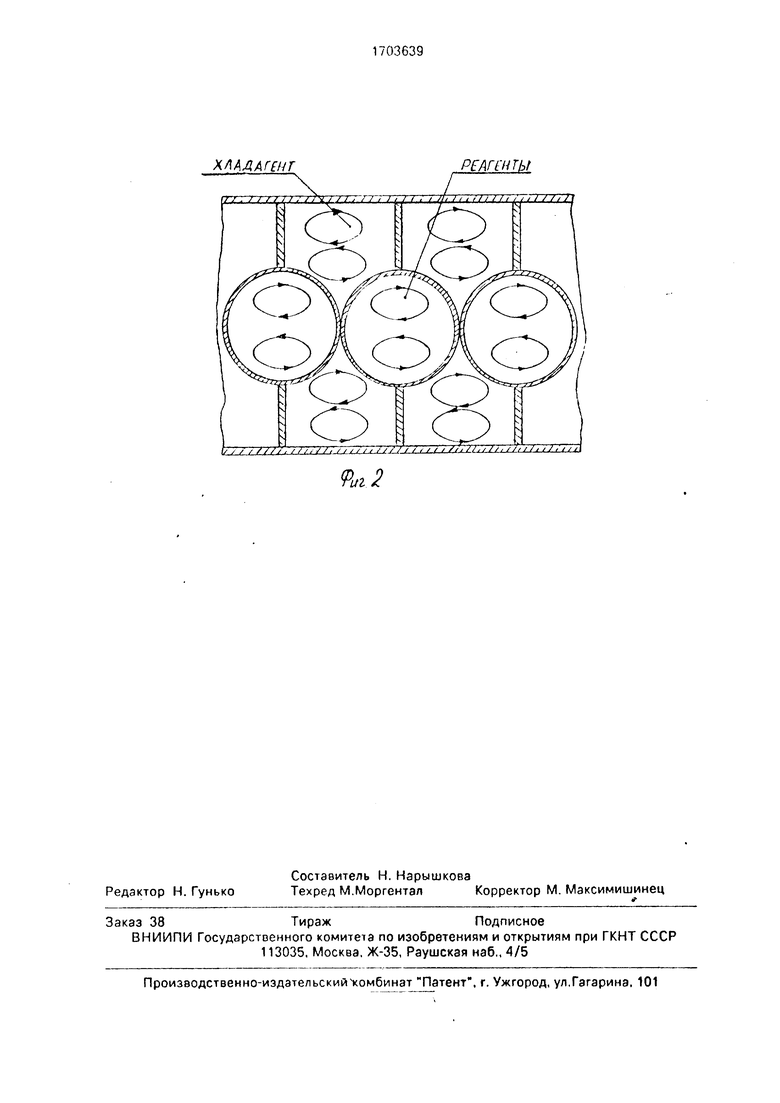

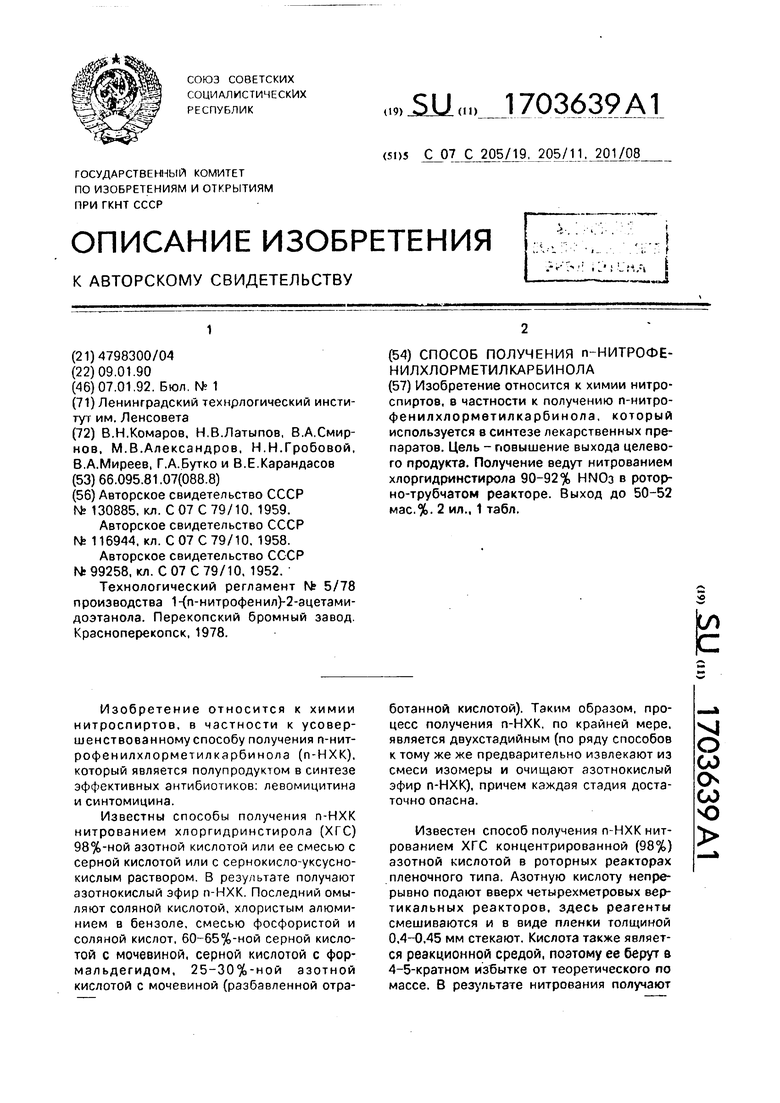

На фиг.1 представлен реактор для осу- щес вления процесса, общий вид; на фиг.2 - каналы вихревого течения в поле центробежных сил.

Реактор содержит неподвижную и подвижную части. На неподвижном корпусе 1 крепится крышка 2, Корпус имеет две приемные камеры: для приема готового продукта 3 и для приема хладагента 4. Эти камеры снабжены соответственно штуцерами для слива готового продукта 5 и слива хладагента 6.

В нижней части корпуса есть штуцер 7 ввода хладагента. В верхней части крышки 2 по ее оси закреплена неподвижная часть 8 торцового уплотнения 8 со штуцерами подачи реагентов: азотной кислоты и ХГС. Прижатие неподвижной части торцового уплотнения 8 к камере 9 смешения, которая одновременно выполняет роль подвижной части торцового уплотнения, осуществляется при помощи металлического сильфона 10.

Камера 9 смешения жестко закреплена на вращающемся роторе 11, имеющим отверстие для прохода хладагента в спиральную полость, образуемую оребренным

змеевиком 12 и верхним 13 и нижним 14 дисками ротора. На боковой поверхности закреплены патрубки вывода готового продукта 15 и вывода хладагента 16. Вращение ротора осуществляется при помощи приводной головки 17, закрепленной в нижней части корпуса 1. Манжетные уплотнения 18 препятствуют попаданию хладагента в полость корпуса 1 и приводной головки 17. Патрубки 19 и 20 служат для подачи реагентов в камеру 9 смешения.

Реактор работает следующим образом.

Ротор 11 приводится во вращение от

внешнего электродвигателя через клиноременную передачу. Через штуцер 7 в полость ротора 11 поступает хладагент. Через патрубок 19 в камеру 9 смешения подают ХГС, а через патрубок 20 - азотную кислоту, которые далее отводятся в змеевик 12, где

происходит реакция. Реакционная масса, проходя по змеевику 12, отдает теплоту через его стенку хладагента и выбрасывается через патрубок 15 в приемную камеру 3. далее через штуцер 5 выводится из аппврата. Нагретый хладагент через патрубок 16 выбрасывается в приемную камеру 4 и далее через штуцер 6 выводится из аппарата. П р и м е р. В роторно-трубчатый реактор с длиной змеевика 5 м, внутренним диаметром канала 4 мм, частотой вращения ротора 300 об/мин, дозируют микродозаторами типа UNIPAN ХФС 10 мл/мин и (92 мае. %) азотную кислоту 25 мл/мин (весовой модуль 3.1). Дозировку ведут в течение 20

мин, что составляет 240 г ХГС. В качестве теплоносителя используют насыщенный раствор аммиачной селитры с температурой на входе в реактор минус 8-5°С. Рабочий канал реактора снабжен по длине пятью

датчиками температуры. Полученную смесь нитроэфиров ХГС массой 347 г подвергают гидролизу, который проводят в емкостном аппарате 1,5 л. Для чего разбавляют азотную кислоту до 28 мас.% и добавляют в

нитромассу 93 г мочевины. После чего нит- ромассу нагревают до 102-105°С и выдерживают 3 ч при перемешивании.

После гидролиза получают 171 г п-НХК. По результатам хроматографии содержание п-НХК составляет 51,5 мас.%.

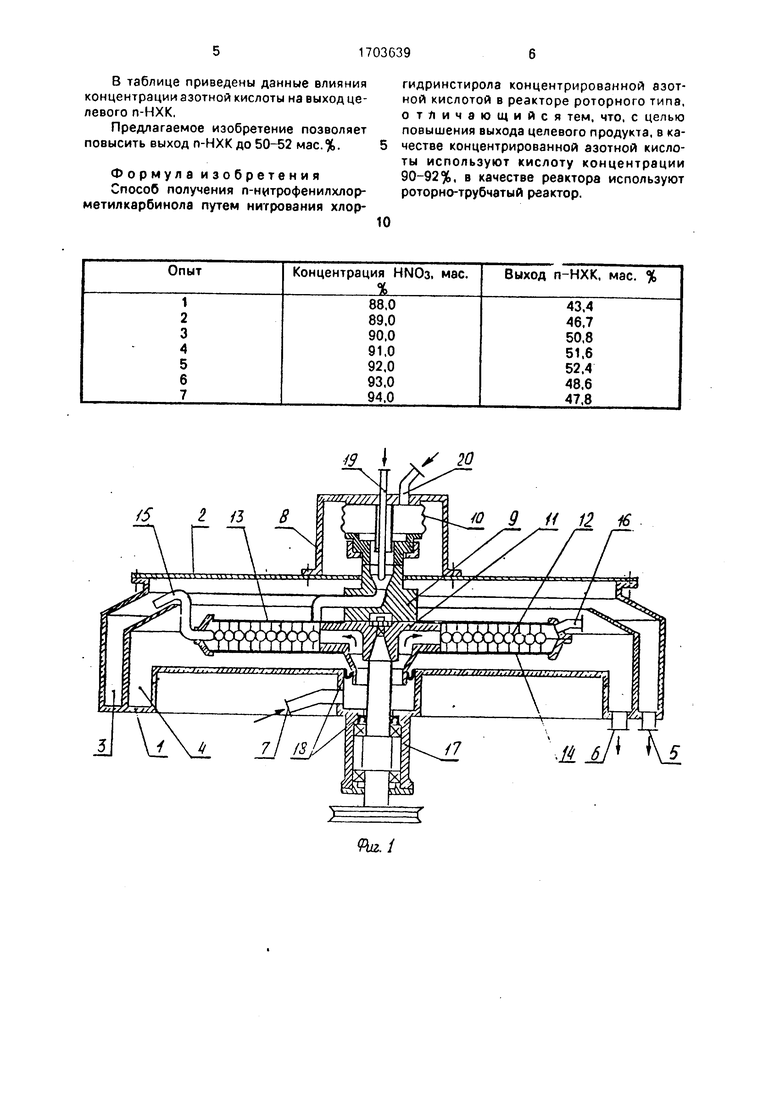

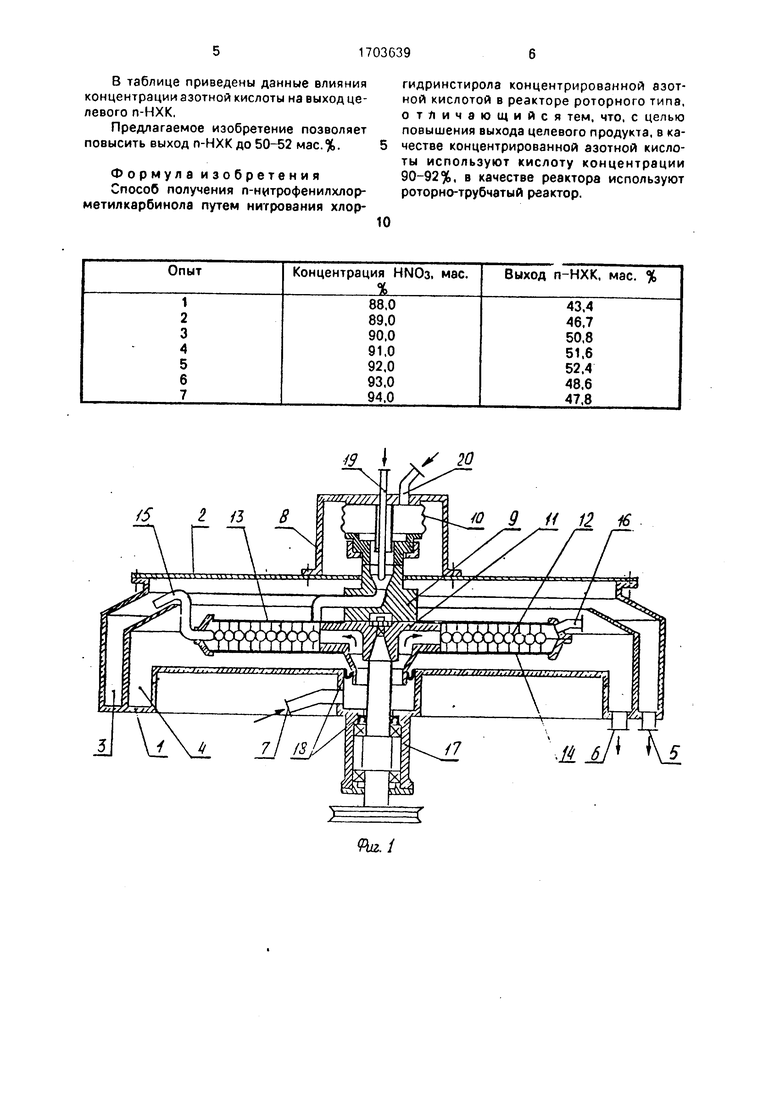

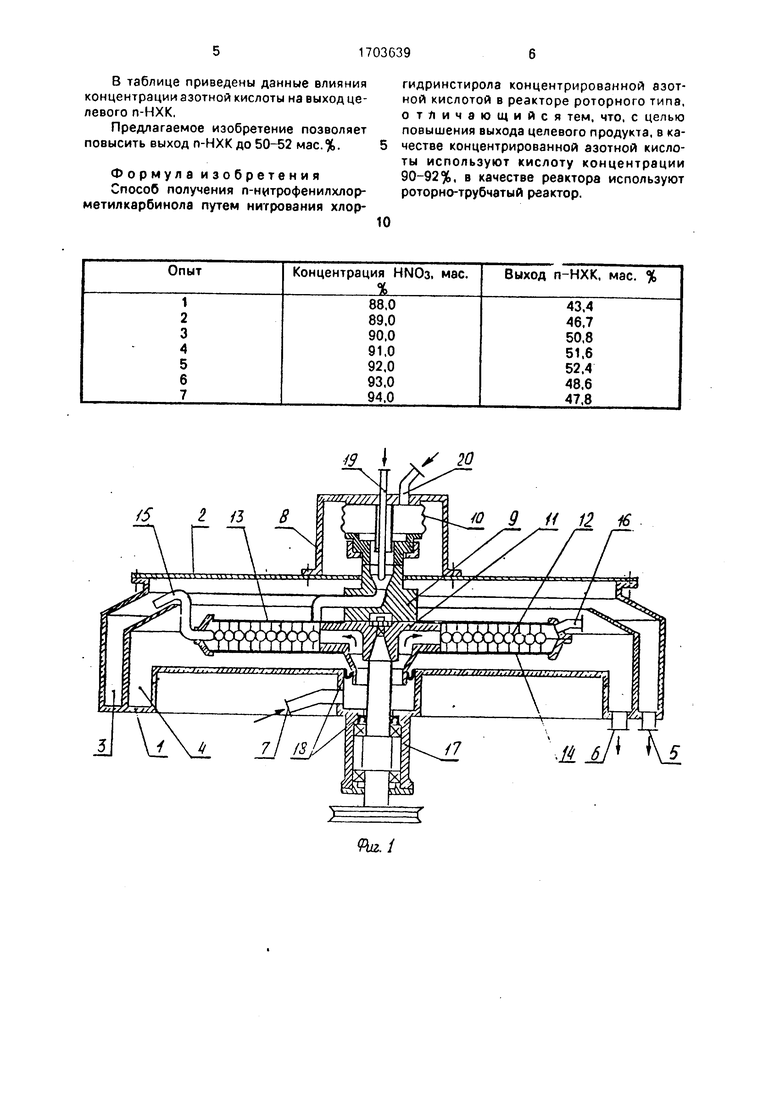

В таблице приведены данные влияния концентрации азотной кислоты на выход целевого п-НХК.

Предлагаемое изобретение позволяет повысить выход n-НХК до 50-52 мас.%.

Формула изобретения Способ получения п-нитрофенилхлор- метилкарбинола путем нитрования хлоргидринстирола концентрированной азотной кислотой в реакторе роторного типа, отличающийся тем. что, с целью повышения выхода целевого продукта, в качестве концентрированной азотной кислоты используют кислоту концентрации 90-92%, в качестве реактора используют роторно-трубчатый реактор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСИЛНИТРАТА | 2016 |

|

RU2640953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ НИТРОЭФИРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188817C2 |

| НИТРАТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ НИТРОЭФИРОВ | 2015 |

|

RU2603773C1 |

| Способ получения н-бутилнитрата | 2022 |

|

RU2801445C1 |

| БЕЗОПАСНЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ПОЛИНИТРАТОВ СПИРТОВ В ПРОМЫШЛЕННЫХ УСЛОВИЯХ | 2014 |

|

RU2567236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСИЛНИТРАТА | 2003 |

|

RU2241697C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА НИТРОЦЕЛЛЮЛОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2006 |

|

RU2299215C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЭФИРОВ ОДНОАТОМНЫХ СПИРТОВ | 2011 |

|

RU2485092C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НИТРОЭФИРОВ | 1997 |

|

RU2181070C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОБЕНЗОЛА | 2023 |

|

RU2828259C1 |

Изобретение относится к химии нитро- спиртов, в частности к получению п-нитро- фенилхлорметилкарбинола, который используется в синтезе лекарственных препаратов. Цель - повышение выхода целевого продукта. Получение ведут нитрованием хлоргидринстирола 90-92% НМОз в ротор- но-трубчатом реакторе. Выход до 50-52 мас.%. 2 ил., 1 табл.

/5

У 20

м 9 11 12 ti

ХЛАДАГМГ

J f г/17УГуу Ј / У //121 / / /L/7/T7V7V77IZY.

7

/

PtVirfflff,/

7/T7V7V77IZY.

| Способ получения n-нитрофенилхлорметилкарбинола | 1959 |

|

SU130885A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ омыления нитроэфира п-нитрохлоргидрина стирола | 1958 |

|

SU116944A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

| Способ получения п-нитрофенилхлор-метилкарбинола и п-нитрофенилбромметил-карбинола | 1952 |

|

SU99258A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Перекопский бромный завод | |||

| Крэсноперекопск, 1978. | |||

Авторы

Даты

1992-01-07—Публикация

1990-01-09—Подача