Изобретение относится к сахарной промышленности, а именно к аппаратам для предварительной тепловой обработки свекловичной стружки.

Известно устройство для ошпаривания свекловичной стружки, содержащее корпус с расположенным в нем транспортирующим механизмом, загрузочную шахту с размещенной по ее периметру паровой камерой с отверстиями для прохода пара в стружку. патрубок для подачи ошпаривающей жидкости, патрубок для отвода сокостружечной смеси fl.

В процессе работы этого аппарата наблюдается местный перегрев свекловичной стружки, что приводит к ухудшению фильтрации сока с диффузионном аппарате.

Наиболее близким техническим решением к предложенному является аппарат для ошпаривания свекловичной стружки, включающий расположенный наклонно корпус, снабженный технологическими патрубками и с установленным внутри транспортирующим устройством для стружки, вертикально установленную шахту, снаб- женную устройством для загрузки стружки, содержащим лопасти, укрепленные на валу, и устройство для подвода пара в, шахту 2/.

В данном аппарате имеют место неполный прогрев стружки в зонах уплотнения ее перед лопастями устройства для загрузки,и прорывы пара через сито в местах, свободных от стружки, что требует дополнительной установки затворов-питателей. Поэтому процесс денатурации протоплазмы npovic- ходит медленно и неполно, часть стружки перегревается, вызывая залипание сит в ошпаривателе и экстракторе, ухудшая фильтрацию. Кроме того, из-за выхода в сок из перегретой стружки части коллоидов и неса- харов снижается его доброкачественность.

Цель изобретения - более полное дена- турировэние протоплазмы кгеток и предотвращение перегрева стружки.

Поставленная цель достигается тем, что в аппарате для ошпаривания свекловичной стружки, включающем расположенный наклонно корпус, снабженный технологическими патрубками и установленным внутри транспортирующим устройством для струж- ки, вертикально установленную шахту, снабженную устройством для загрузки стружки, содержащим лопасти, укрепленные на валу, и устройство для подвода пара в шахту, устройство для загрузки стружки представляет собой шнек с прерывисто укрепленными на его валу витками, причем витки и вал шнека выполнены полыми и последний подключен к устройству для подвода пара в шахту, при этом поверхность

витков выполнена перфорированной для подэчи пара в слой стружки.

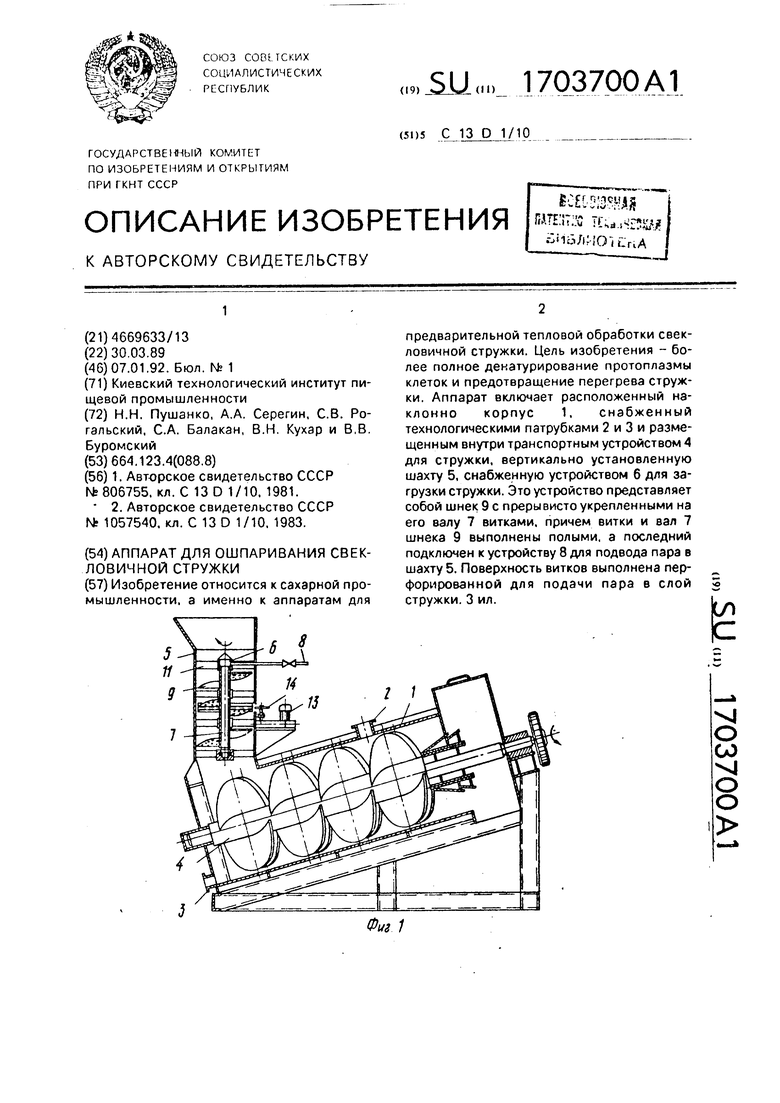

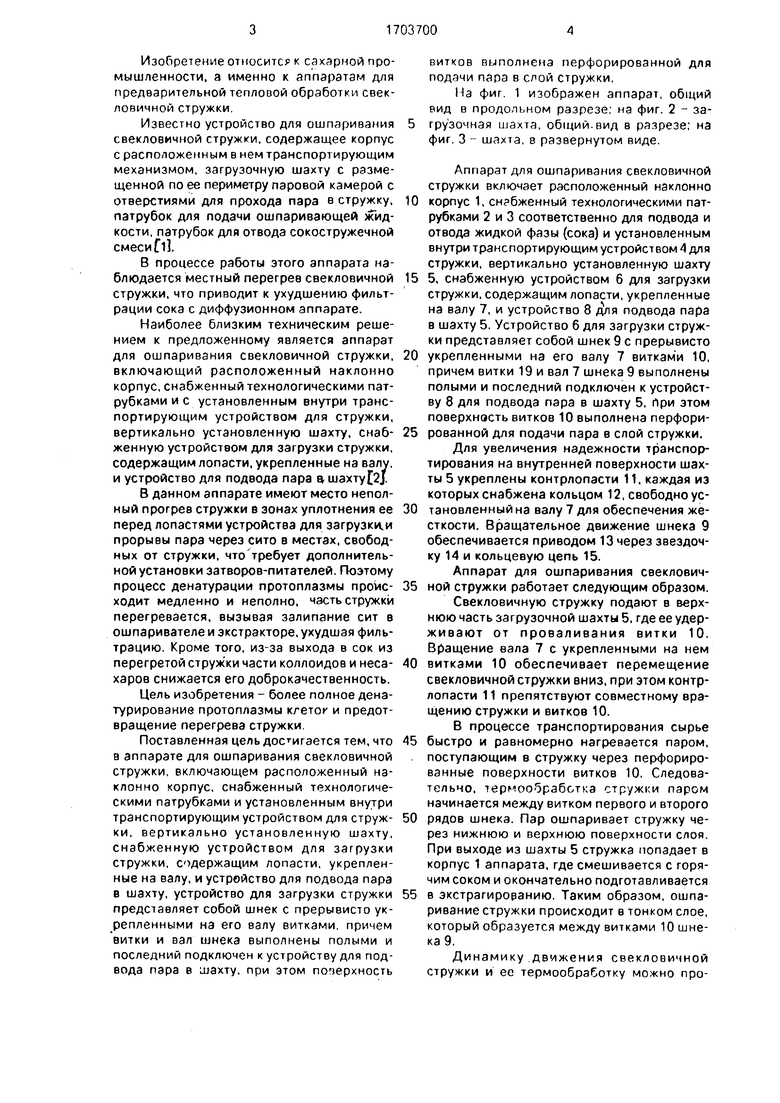

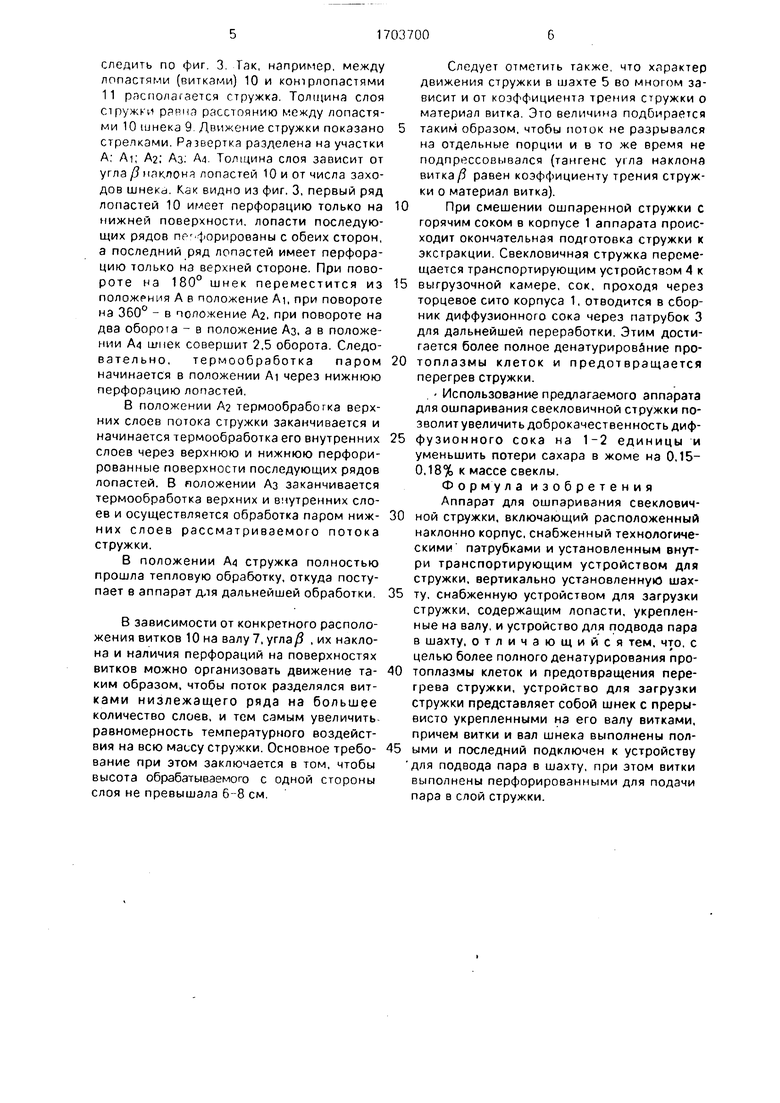

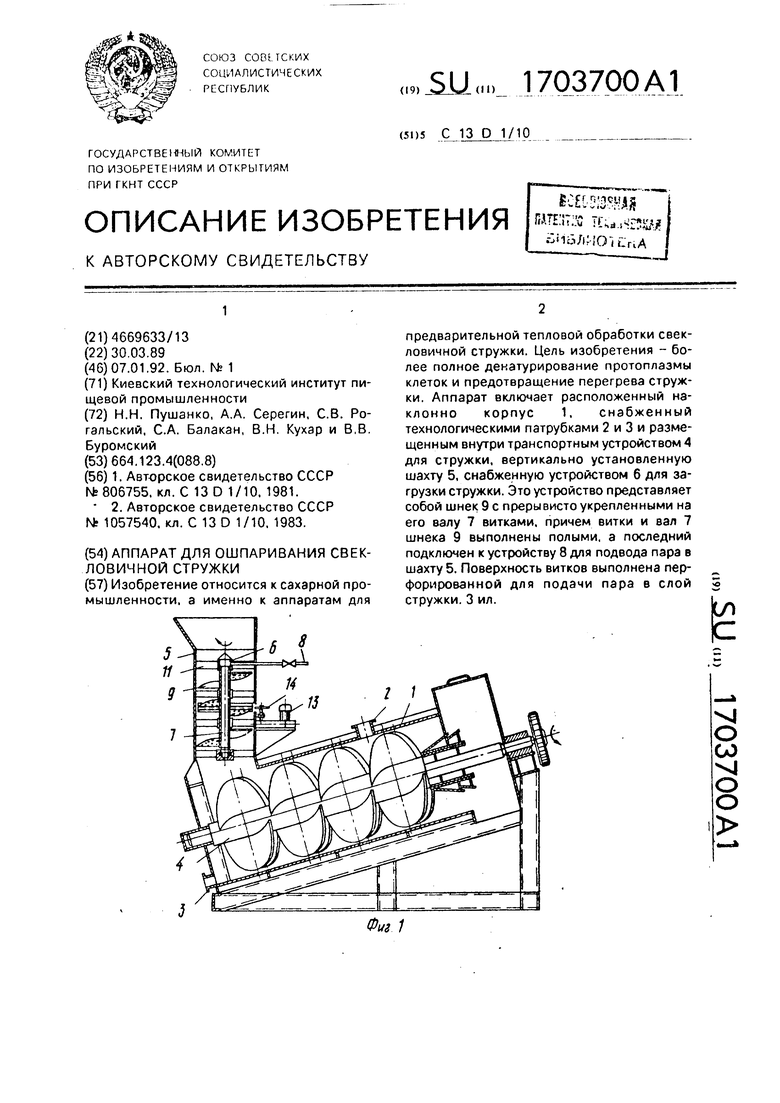

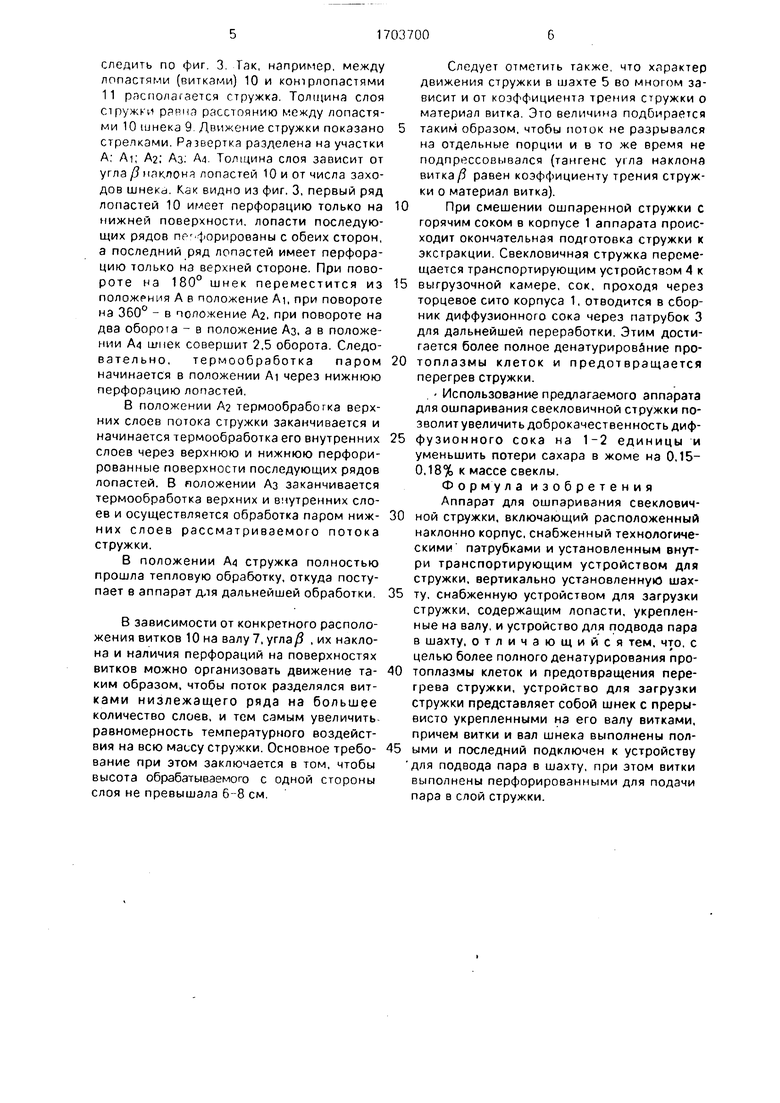

На фиг. 1 изображен аппарат, общий вид в продольном разрезе; на фиг. 2 - загрузочная шахта, общий, вид в разрезе; на фиг. 3 - шахта, в развернутом виде.

Аппарат для ошпэривания свекловичной стружки включает расположенный наклонно корпус 1. сн бженный технологическими патрубками 2 и 3 соответственно для подвода и отвода жидкой фазы (сока) и установленным внутри транспортирующим устройством 4 для стружки, вертикально установленную шахту 5, снабженную устройством 6 для загрузки стружки, содержащим лопасти, укрепленные на валу 7, и устройство 8 для подвода пара в шахту 5. Устройство 6 для загрузки стружки представляет собой шнек 9 с прерывисто укрепленными на его валу 7 витками 10, причем витки 19 и вал 7 шнека 9 выполнены полыми и последний подключен к устройству 8 для подвода пара в шахту 5, при этом поверхность витков 10 выполнена перфорированной для подачи пара в слой стружки.

Для увеличения надежности транспортирования на внутренней поверхности шахты 5 укреплены контрлопасти 11, каждая из которых снабжена кольцом 12, свободно установленный на валу 7 для обеспечения жесткости. Вращательное движение шнека 9 обеспечивается приводом 13 через звездочку 14 и кольцевую цепь 15.

Аппарат для ошпаривания свекловичной стружки работает следующим образом.

Свекловичную стружку подают в верхнюю часть загрузочной шахты 5, где ее удер- живают от проваливания витки 10. Вращение вала 7 с укрепленными на нем витками 10 обеспечивает перемещение свекловичной стружки вниз, при этом контрлопасти 11 препятствуют совместному вращению стружки и витков 10.

В процессе транспортирования сырье быстро и равномерно нагревается паром, поступающим в стружку через перфорированные поверхности витков 10. Следовательно, термообработка стружки паром начинается между витком первого и второго рядов шнека. Пар ошпаривает стружку через нижнюю и верхнюю поверхности слоя. При выходе из шахты 5 стружка попадает в корпус 1 аппарата, где смешивается с горячим соком и окончательно подготавливается в экстрагированию. Таким образом, ошпа- ривание стружки происходит в тонком слое, который образуется между витками 10 шнека 9.

Динамику .движения свекловичной стружки и ее термообработку можно проследить по фиг. 3. Так, например, между лопастями (витками) 10 и контрлопастями 11 располагается стружка. Толщина слоя стружки равна расстоянию между лопастями 10 шнека 9. Движение стружки показано стрелками. Развертка разделена на участки A; AI; А2.- Аз: Аз. Толщина слоя зависит от угла / наклона лопастей 10 и от числа заходов шнека. Как видно из фиг. 3, первый ряд лопастей 10 имеет перфорацию только на нижней поверхности, лопасти последующих рядов перфорированы с обеих сторон, а последний ряд лопастей имеет перфорацию только на верхней стороне. При повороте на 180° шнек переместится из положения А в положение AI, при повороте на 360° - в положение А2, при повороте на два оборота - в положение Аз, а в положении Аз шнек совершит 2,5 оборота. Следовательно, термообработка паром начинается в положении AI через нижнюю перфорацию лопастей.

В положении А2 термообработка верхних слоев потока стружки заканчивается и начинается термообработка его внутренних слоев через верхнюю и нижнюю перфорированные поверхности последующих рядов лопастей. В положении АЗ заканчивается термообработка верхних и внутренних слоев и осуществляется обработка паром нижних слоев рассматриваемого потока стружки.

В положении Аз стружка полностью прошла тепловую обработку, откуда поступает е аппарат для дальнейшей обработки.

В зависимости от конкретного расположения витков 10 на валу 7, угла/ , их наклона и наличия перфораций на поверхностях витков можно организовать движение таким образом, чтобы поток разделялся витками низлежэщего ряда на большее количество слоев, и тем самым увеличить- равномерность температурного воздействия на всю массу стружки. Основное требование при этом заключается в том, чтобы высота обрабатываемого с одной стороны слоя не превышала 6-8 см.

Следует отметить также, что характер движения стружки в шахте 5 во многом зависит и от коэффициента трения стружки о материал витка. Это величина подбирается 5 таким образом, чтобы поток не разрывался на отдельные порции и в то же время не подпрессовывался (тангенс угла наклона витка/ равен коэффициенту трения стружки о материал витка).

0При смешении ошпаренной стружки с горячим соком в корпусе 1 аппарата происходит окончательная подготовка стружки к экстракции. Свекловичная стружка перемещается транспортирующим устройством 4 к

5 выгрузочной камере, сок, проходя через торцевое сито корпуса 1, отводится в сборник диффузионного сока через патрубок 3 для дальнейшей переработки. Этим достигается более полное денэтурирование про0 топлазмы клеток и предотвращается перегрев стружки.

Использование предлагаемого аппарата для ошпаривания свекловичной стружки позволит увеличить доброкачественность диф5 фузионного сока на 1-2 единицы и уменьшить потери сахара в жоме на 0,15- 0,18% к массе свеклы.

Фор м у ла изобретения Аппарат для ошпаривания свеклович0 ной стружки, включающий расположенный наклонно корпус, снабженный технологическими патрубками и установленным внутри транспортирующим устройством для стружки, вертикально установленную шах5 ту, снабженную устройством для загрузки стружки, содержащим лопасти, укрепленные на валу, и устройство для подвода пара в шахту, отличающийся тем. что, с целью более полного денатурирования про0 топлазмы клеток и предотвращения перегрева стружки, устройство для загрузки стружки представляет собой шнек с прерывисто укрепленными на его валу витками, причем витки и вал шнека выполнены пол5 ыми и последний подключен к устройству для подвода пара в шахту, при этом витки выполнены перфорированными для подачи пара в слой стружки.

12

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для ошпаривания свекловичной стружки | 1982 |

|

SU1057540A1 |

| Ошпариватель свекловичной стружки | 1986 |

|

SU1392099A1 |

| Аппарат для ошпаривания свекловичной стружки | 1987 |

|

SU1527263A1 |

| ОШПАРИВАТЕЛЬ СВЕКЛОВИЧНОЙ СТРУЖКИ | 2007 |

|

RU2332466C1 |

| АППАРАТ ДЛЯ ОШПАРИВАНИЯ СВЕКЛОВИЧНОЙ СТРУЖКИ | 1995 |

|

RU2105816C1 |

| Нагреватель свекловичной стружки | 1989 |

|

SU1723132A1 |

| УСТРОР^СТВО НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ОШПАРИВАНИЯ СВЕКЛОВИЧНОЙ СТРУЖКИ | 1973 |

|

SU403728A1 |

| Устройство для ошпаривания свекловичной стружки | 1980 |

|

SU962307A1 |

| Диффузионный аппарат непрерывного действия | 2016 |

|

RU2643243C2 |

| Диффузионный аппарат | 1980 |

|

SU912756A1 |

Изобретение относится к сахарной промышленности, а именно к аппаратам для 5 И 9 8 15 предварительной тепловой обработки свекловичной стружки. Цель изобретения - более полное денатурирование протоплазмы клеток и предотвращение перегрева стружки. Аппарат включает расположенный наклонно корпус 1, снабженный технологическими патрубками 2 и 3 и размещенным внутри транспортным устройством 4 для стружки, вертикально установленную шахту 5, снабженную устройством 6 для загрузки стружки. Это устройство представляет собой шнек 9 с прерывисто укрепленными на его валу 7 витками, причем витки и вал 7 шнека 9 выполнены полыми, а последний подключен к устройству 8 для подвода пара в шахту 5. Поверхность витков выполнена перфорированной для подачи пара в слой стружки. 3 ил. Ј г / vj О СО 4 О О Фиг.1

---. 1

X I V -- .,- .

,; J. -.

шщ

.vV:

гш

,

«Ш

« Ч i

7

. I х ч

i -jr - l . : о/.--:.: V 1

/ Г Г- -У

Ч

. /

лг7 - -.-. Г7 л . 4 -/-..- - -

;- Л,Я.С

. - т - -с.- .

si: ..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для ошпаривания свекловичнойСТРужКи | 1978 |

|

SU806755A1 |

| кл | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для ошпаривания свекловичной стружки | 1982 |

|

SU1057540A1 |

| кл | |||

| Насос | 1917 |

|

SU13A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-01-07—Публикация

1989-03-30—Подача