гдеД - увеличение длины деформируемого образца;

1о - длина образца до растяжения (до деформации).

Первое деформирование проводят со степенью 5-15%, чтобы обеспечить максимальное количество Е -фазы. Чем больше с - фазы участвует в превращении при последующем нагреве, тем больше стабилизируется аустенит по отношению к последующему у - Ј превращению при охлаждении. При больших или меньших степенях деформации добиться максимального количества с -фазы не удается.

После первого деформирования проводят нагрев до 350-450°С (выдержка 30-60 мин). При таком режиме последеформаци- онного нагрева структура становится преимущественно аустенитной в результате протекания превращения и стабилизации аустенита по отношению к последующему образованию с-фазы при охлаждении. При последующем деформировании в таком аустените могут протекать и

превращения. Отклонения от указанного режима нагрева менее эффективны с точки зрения стабилизации аустенита, так как 8 интервале 350-450°С наиболее легко происходит закрепление дислокаций атомами углерода и формирование полигональной субструктуры.

Второе деформирование проводят со степенью 15-25%. что обеспечивает получение в структуре о-мартенсита. При меньших степенях это не достигается, а при более высоких в металле могут появиться микротрещины и, кроме того, не удается обеспечить оптимальную стабильность аустенита.

После второго деформирования проводится кратковременный нагрев (выдержка 2-10 мин) до 650-750°С, что обеспечивает завершение перехода в аустенит а- и Ј -фаз, образовавшихся при повторном деформировании. При этом достигаются оптимальная степень стабильности аустенита и весьма постепенное протекание и

превращений при испытании механических свойств, что обеспечивает повышенную пластичность. Более низкая температура нагрева или меньшая продолжительность не

позволяют обеспечить завершение превращения, а более высокая температура

0

5

0

5

0

5

0

5

0

нагрева и продолжительная выдержка приводят к рекристаллизации аустенита и образованию при охлаждении Ј-фазы и, соответственно, снижает пластичность.

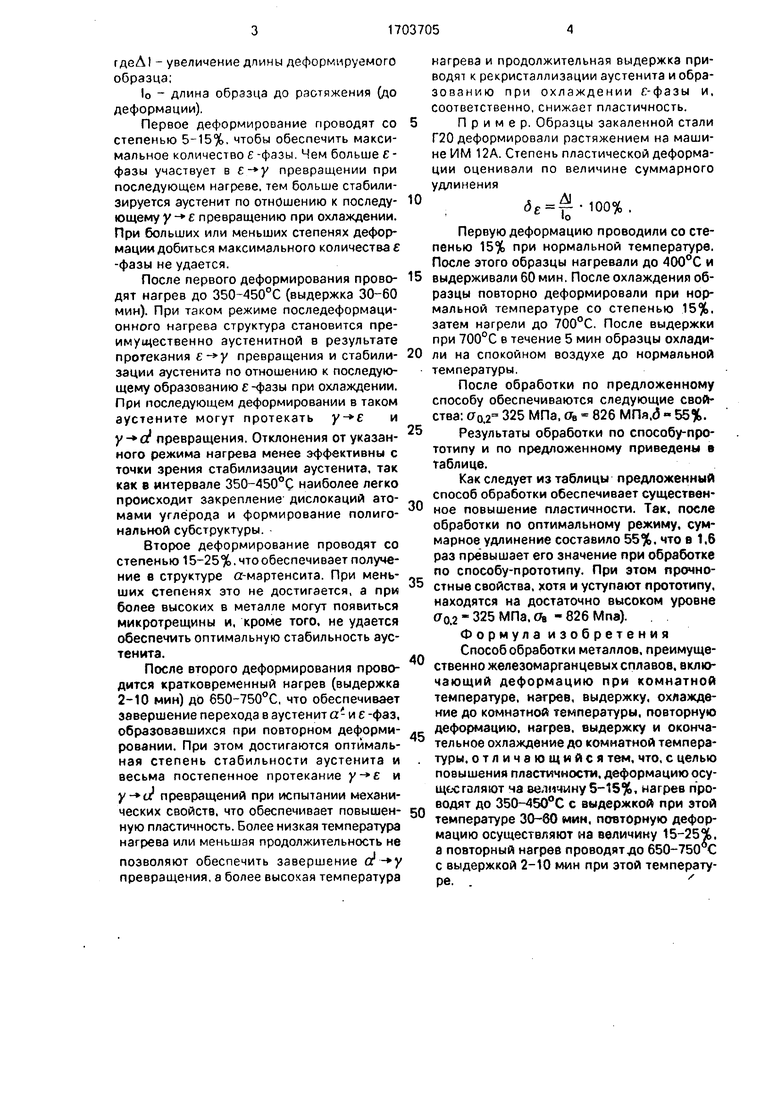

Пример. Образцы закаленной стали Г20 деформировали растяжением на машине ИМ 12А. Степень пластической деформации оценивали по величине суммарного удлинения

с5Ј Г-100%.

о

Первую деформацию проводили со степенью 15% при нормальной температуре. После этого образцы нагревали до 400°С и выдерживали 60 мин. После охлаждения образцы повторно деформировали при нормальной температуре со степенью 15%, затем нагрели до 700°С. После выдержки при 700°С в течение 5 мин образцы охладили на спокойном воздухе до нормальной температуры.

После обработки по предложенному способу обеспечиваются следующие свойства: а0,2 325 МПа, OB 826 МПа.5« 55%.

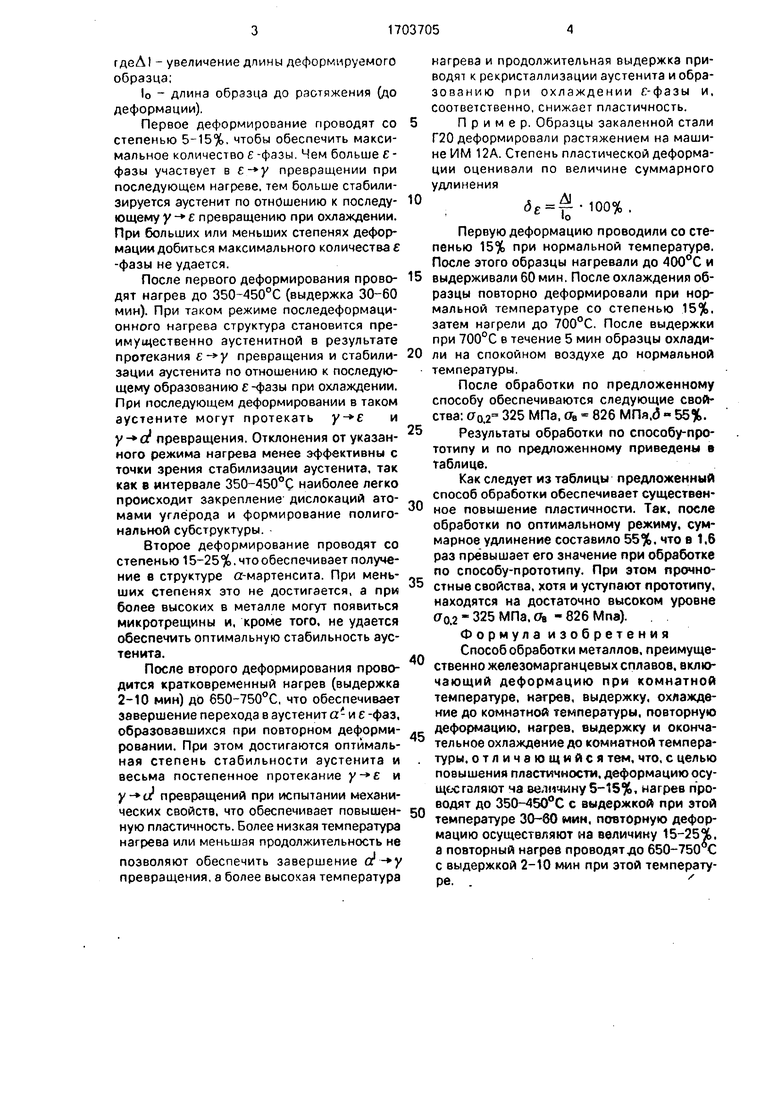

Результаты обработки по способу-прототипу и по предложенному приведены в таблице.

Как следует из таблицы предложенный способ обработки обеспечивает существенное повышение пластичности. Так, после обработки по оптимальному режиму, суммарное удлинение составило 55%, что в 1,6 раз превышает его значение при обработке по способу-прототипу. При этом прочностные свойства, хотя и уступают прототипу, находятся на достаточно высоком уровне

а0.2 325 МПа- °в 826 Мпа)Ф о р м у л а и з о б р е т е н и я Способ обработки металлов, преимущественно железомарганцевых сплавов, вклю- чающий деформацию при комнатной температуре, нагрев, выдержку, охлаждение до комнатной температуры, повторную деформацию, нагрев, выдержку и окончательное охлаждение до комнатной температуры, отличающийся тем, что, с целью повышения пластичности, деформацию осуществляют ча величину 5-15%, нагрев проводят до 350-450°С с выдержкой при этой температуре 30-60 мин, повторную деформацию осуществляют на величину 15-25%. а повторный нагрев проводят до 650-750 С с выдержкой 2-10 мин при этой температуре. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2021 |

|

RU2776893C1 |

| Способ обработки двухфазных @ + @ железо-марганцевых сплавов | 1990 |

|

SU1731835A1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| СТАЛЬ ДЛЯ ЗАКАЛКИ В ШТАМПЕ И ЗАКАЛЕННАЯ В ШТАМПЕ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ ТАКОЙ СТАЛИ | 2016 |

|

RU2686728C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВА НА ОСНОВЕ МОНОАЛЮМИНИДА НИКЕЛЯ С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2005 |

|

RU2296178C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

Изобретение относится к термической и деформационной обработке металлов и может быть использовано в черной металлургии при изготовлении изделий из Изобретение относится к области термической и деформационной обработки металлов и может быть использовано в черной металлургии при изготовлении изделий из желеэомарганцевых сплавов. Цель изобретения - повышение пластичности. Сущность изобретения заключается в том, что при способе, включающем двухкратное деформирование при нормальной температуре с нагревом после каждого деформирования, первое деформирование проводят со степенью 5-15%, после чего осуществляют нагрев до 370-450°С с выдержкой 30-60 мин, второе деформирование проводят со степенью 15-25%, а нагрев осуществляют до 650-750°С с выдержкой 2-10 мин. В основу способа положен принцип получения после первого деформирования максимального количества е-фазы. а после второго - Ј - и о1 -фаз и перевод их в аустежелезомарганцевых сплавов. Цель изобретения - повышение пластичности. Сущность изобретения заключается в том, что при способе обработки железомарганцевых сплавов, включающем двухкратное деформирование при нормальной температуре с нагревами после каждого деформирования, первое деформирование проводят со степенью 5-15%, после чего осуществляют нагрев до 350-450°С до завершения Ј - у превращения с выдержкой 30-60 мин, второе деформирование осуществляют со степенью 15-25%. а нагрев осуществляют до650-750°С до завершения at - у превращения с выдержкой 2-10 мин. 1 табл. нит в результате кратковременных нагревов до температур, обеспечивающих завершение Ј- у превращения (после первого нагрева), а затем Ј и и превращений (после второго нагрева). В результате происходит стабилизация аустенита по отношению к мартенситообразованию при охлаждении и обеспечивается весьма постепенное развитиеу превращений при испытании механических свойств, что и, обеспечивает существенное повышение пластичности железомарганцевых сплавов со структурой Ј + у. Пластическая деформация может осуществляться растяжением, прокаткой или кручением. В данном случае деформация осуществлялась растяжением. Степень пластической деформации оценивают по величине суммарного удлинения 5e f-100%. lo fe Ч О со VJ о ел

| Богачев И.Н., Еголаев В.Ф | |||

| Структура и свойства железомаргэнцевых сплавов | |||

| - М.: Металлургия, 1973, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Там же | |||

| с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

Авторы

Даты

1992-01-07—Публикация

1990-02-05—Подача