fe

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2003 |

|

RU2233913C1 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2004 |

|

RU2280106C2 |

| Способ электролитического рафинирования никеля | 1986 |

|

SU1397541A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРА ИЗ ЕГО СПЛАВОВ | 1996 |

|

RU2100484C1 |

| Способ электролитического рафинирования меди и электролит для его осуществления | 1980 |

|

SU1154378A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРА И МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2018 |

|

RU2680552C1 |

| Электролит для электрорафинирования меди | 1976 |

|

SU596660A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ В БЛОК-СЕРИЯХ ВАНН ЯЩИЧНОГО ТИПА | 2006 |

|

RU2366763C2 |

| Способ очистки медного электролита | 1990 |

|

SU1770423A1 |

| Способ электроэкстракции меди из сульфатных электролитов | 2018 |

|

RU2690329C1 |

Изобретение,относится к гидрометаллургии тяжелых цветных металлов, в частности к электрорафинированию меди. Цель изобретения - повышение качества катодной меди и снижение потерь благородных металлов. Электролит меди содержит сернокислую медь, серную кислоту, хлористый натрий и кубовый остаток производства эти- ленциангидрина при следующем соотношении компонентов, г/дм : пятиводная сернокислая медь 150-200; серная кислота 150-200: хлористый натрий 0,001-0,005; кубовый остаток производства этиленциан- гидрина 0,01-0,02. 3 табл.

Изобретение относится к гидрометаллургии тяжелых цветных металлов, в частности к электрорафинированию меди.

Целью изобретения является повышение качества катодной меди и снижение потерь благородных металлов.

Пример. Рафинированию подвергали анодную медь, содержащую, %: медь 99,2; никель 0,38; сурьма 0,65: свинец 0,04; а также золото 85 г/т и серебро 1200 г/т.

Проведено 6 серий опытов, из которых первая серия являлась контрольной.

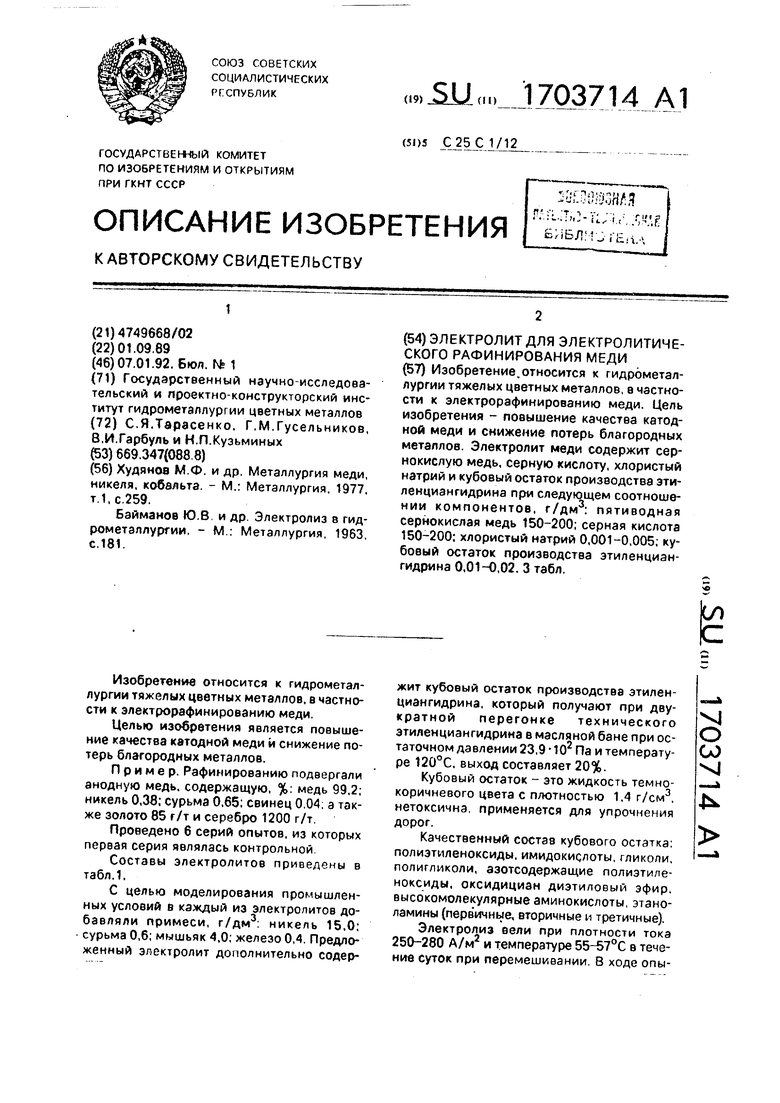

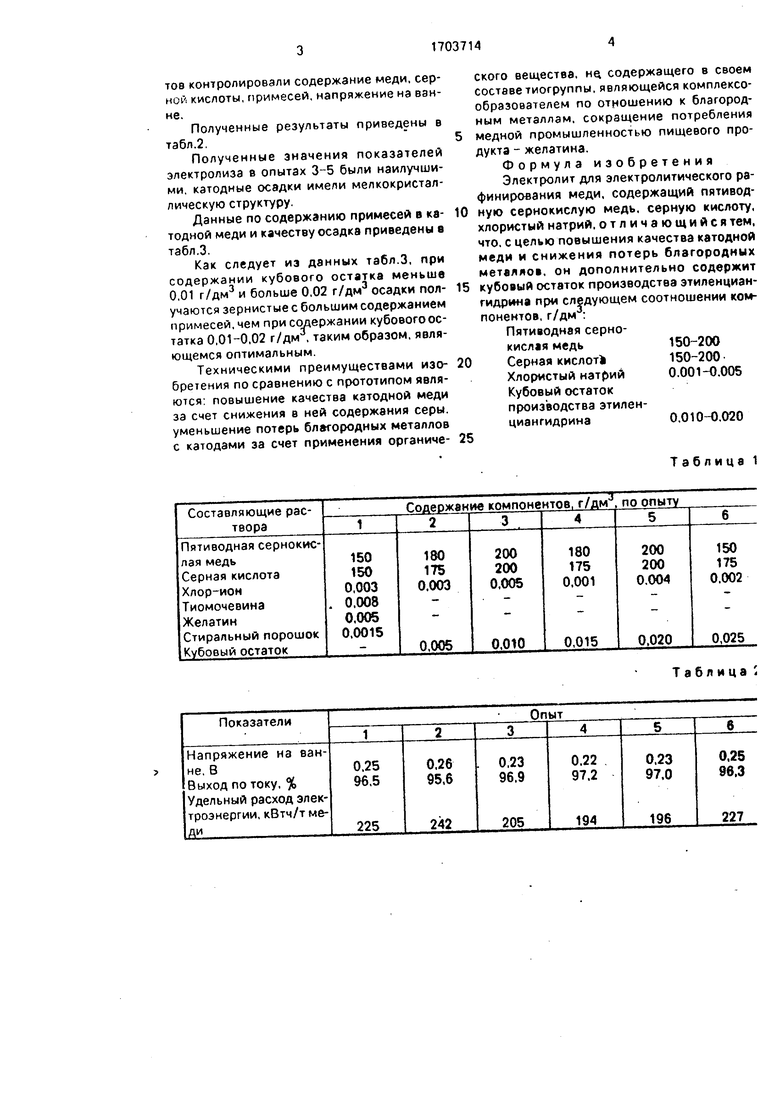

Составы электролитов приведены в табл.1.

С целью моделирования промышленных условий в каждый из электролитов добавляли примеси, г/дм3: никель 15,0: сурьма 0,6; мышьяк 4.0; железо 0,4. Предложенный электролит дополнительно содержит кубовый остаток производства этилен- циангидрина, который получают при двукратной перегонке технического этиленциангидрина в масляной бане при остаточном давлении 23,9 102 Па и температуре 120°С. выход составляет 20%.

Кубовый остаток - это жидкость темно- коричневого цвета с плотностью 1.4 г/см3, нетоксична, применяется для упрочнения дорог.

Качественный состав кубового остатка: полиэтиленоксиды. имидокислоты, гликоли, полигликоли, азотсодержащие полиэтиленоксиды. оксидициан диэтиловый эфир, высокомолекулярные аминокислоты, этано- ламины (перв ичные, вторичные и третичные).

Электролиз вели при плотности тока 250-280 А/м2 и температуре 55-57°С в течение суток при перемешивании. В ходе опыVJ

О

СА XJ

тов контролировали содержание меди, серной кислоты, примесей, напряжение на ванне.

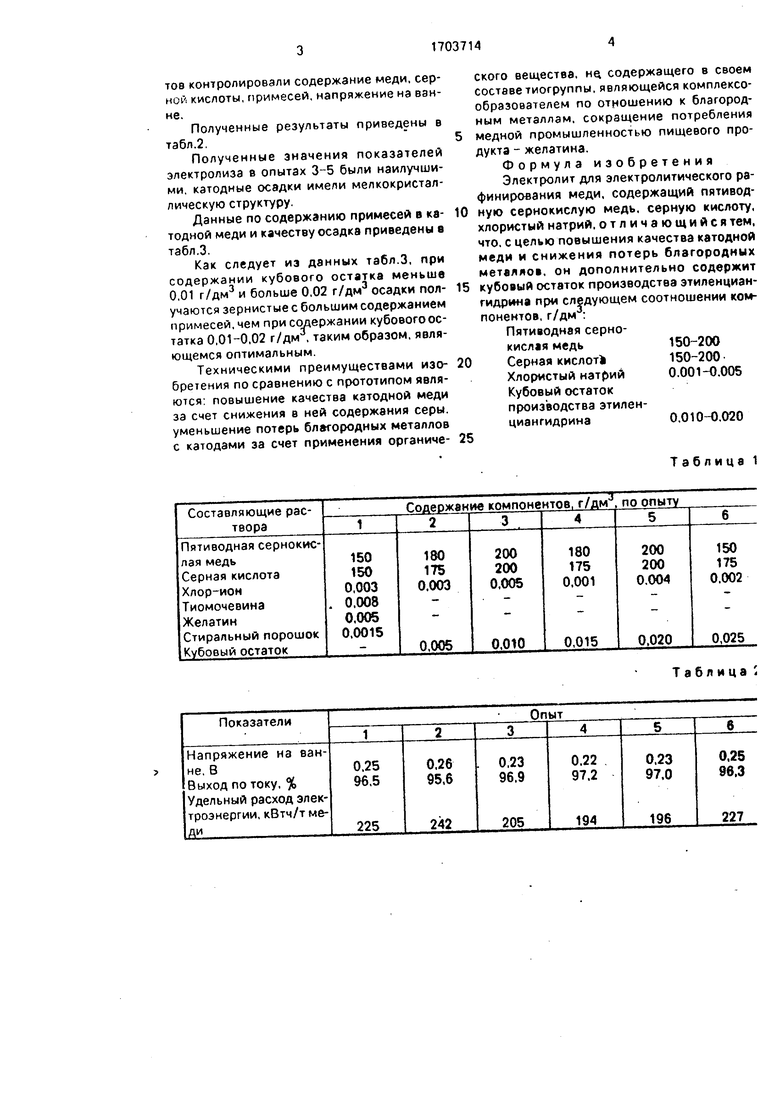

Полученные результаты приведены в табл.2.

Полученные значения показателей электролиза в опытах 3-5 были наилучшими, катодные осадки имели мелкокристаллическую структуру.

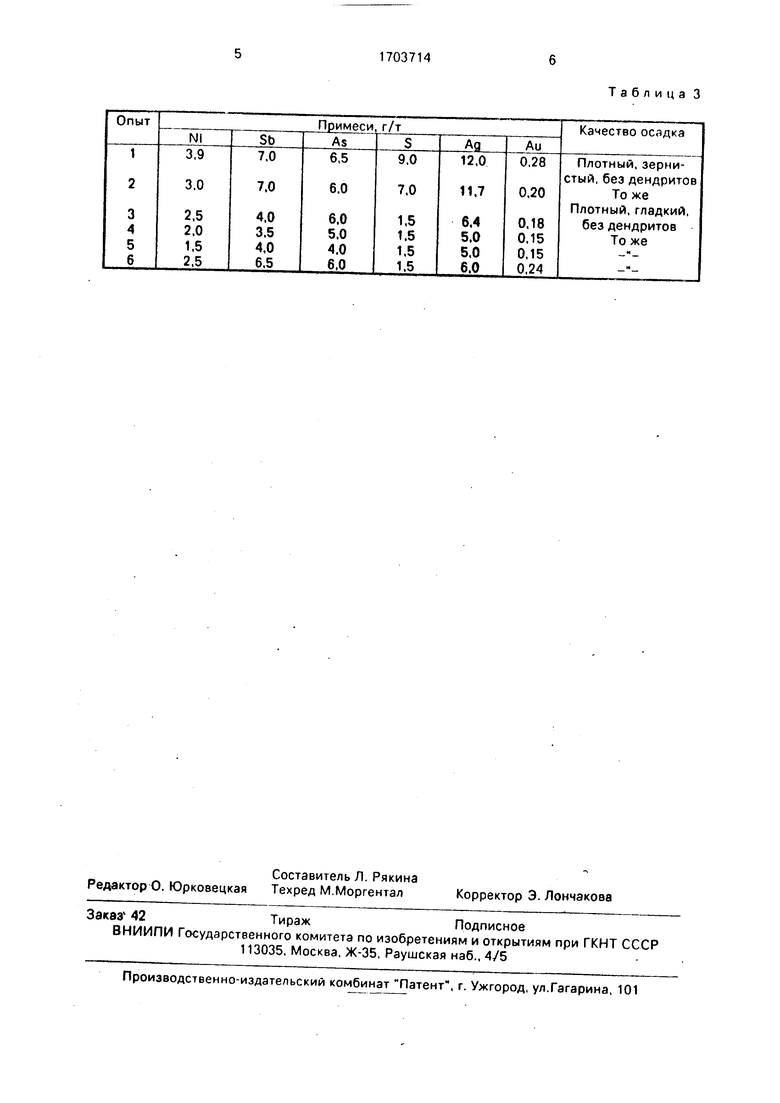

Данные по содержанию примесей в ка- тодной меди и качеству осадка приведены в табл.3.

Как следует из данных табл.3, при содержании кубового остатка меньше 0,01 г/дм3 и больше 0,02 г/дм3 осадки пол- учаются зернистые с большим содержанием примесей, чем при содержании кубового остатка 0,01-0,02 г/дм , таким образом, являющемся оптимальным.

Техническими преимуществами изо- бретения по сравнению с прототипом являются: повышение качества катодной меди за счет снижения в ней содержания серы, уменьшение потерь благородных металлов с катодами за счет применения органиче-

ского вещества, не. содержащего в своем составе тиогруппы, являющейся комплексе- образователем по отношению к благородным металлам, сокращение потребления медной промышленностью пищевого продукта - желатина.

Формула изобретения Электролит для электролитического рафинирования меди, содержащий пятивод- ную сернокислую медь, серную кислоту, хлористый натрий, отличающийся тем, что. с целью повышения качества катодной меди и снижения потерь благородных металлов, он дополнительно содержит кубовый остаток производства этиленциан- гидрина при следующем соотношении компонентов, г/дм :

Пятиводная сернокислая медь Серная кислот Хлористый натрии Кубовый остаток производства этиле циангидрина

Таблица 1

Таблица Таблица 3

| Худянов М.Ф | |||

| и др | |||

| Металлургия меди, никеля, кобальта | |||

| - М.: Металлургия, 1977, т.1,с.259 | |||

| Байманов Ю.В, и др | |||

| Электролиз в гидрометаллургии, - М.: Металлургия, 1963, с.181. |

Авторы

Даты

1992-01-07—Публикация

1989-09-01—Подача