Изобретение относится к магнитной дефектоскопии и может быть использовано при контроле качества изделий из ферромагнитных материалов на наличие локаль- -. ных дефектов (пор, шлаковых включений).

Известен способ магнитографического контроля изделий из ферромагнитных материалов на наличие поверхностных и подповерхностных дефектов, заключающийся в том, что осуществляют намагничивание контролируемого изделия, переносят намагниченный рельеф поверхности изделия на ферромагнитный носитель, контактирующий в процессе контроля с поверхностью изделия, и считывают с носителя информацию о магнитном рельефе, по которой судят о наличии дефектов (см. авт. св. СССР № 102537, БИ №16, 1956).

Недостатком этого способа является низкая точность определения местоположения дефекта. ----Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ магнитографического контроля изделий из ферромагнитных материалов на наличие поверхностных и подповерхностных дефектов, заключающийся в том, что осуществляют намагничивание контролируемого изделия вместе с контактирующим с его поверхностью и протягиваемым со скольжением в одном направлении на расстоянии I и в противоположном на расстоянии 21 магнитоносителем, считывают с носителя информацию, по которой судят о наличии дефектов в изделии.

VJ

О

О

ел

00

Недостатком прототипа является низкая точность определения местоположения дефекта, что обусловлено следующим. Магнитную ленту в процессе намагничивания перемещают относительно изделия, а после считывания записи с ленты осуществляют повторную ее привязку к контролируемому изделию, чтобы отметить положение дефекта на поверхности объекта контроля. Идеально точно выполнить перемещение ленты относительно объекта контроля весьма трудно. Поэтому конфигурация магнитного отпечатка на ленте получается разная при многократных повторных записях, а потому даже в случае точной повторной привязки ленты к изделию определить точное положение дефекта в изделии затруднительно.

Целью изобретения является повышение точности определения местоположения дефекта.

Поставленная цель достигается тем, что в способе магнитографического контроля изделий из ферромагнитных материалов, заключающемся в том. что контролируемое изделие намагничивают вместе с лентой, прижатой к его поверхности, в направлении поперек ленты, осуществляют относительное перемещение намагничивающего поля и ленты, и информацию о наличии дефектов считывают с магнитной ленты в поперечном направлении, относительное перемещение поля осуществляют поворотом намагничивающего устройства вокруг предполагаемого места расположения дефекта на 180° в произвольном направлении.

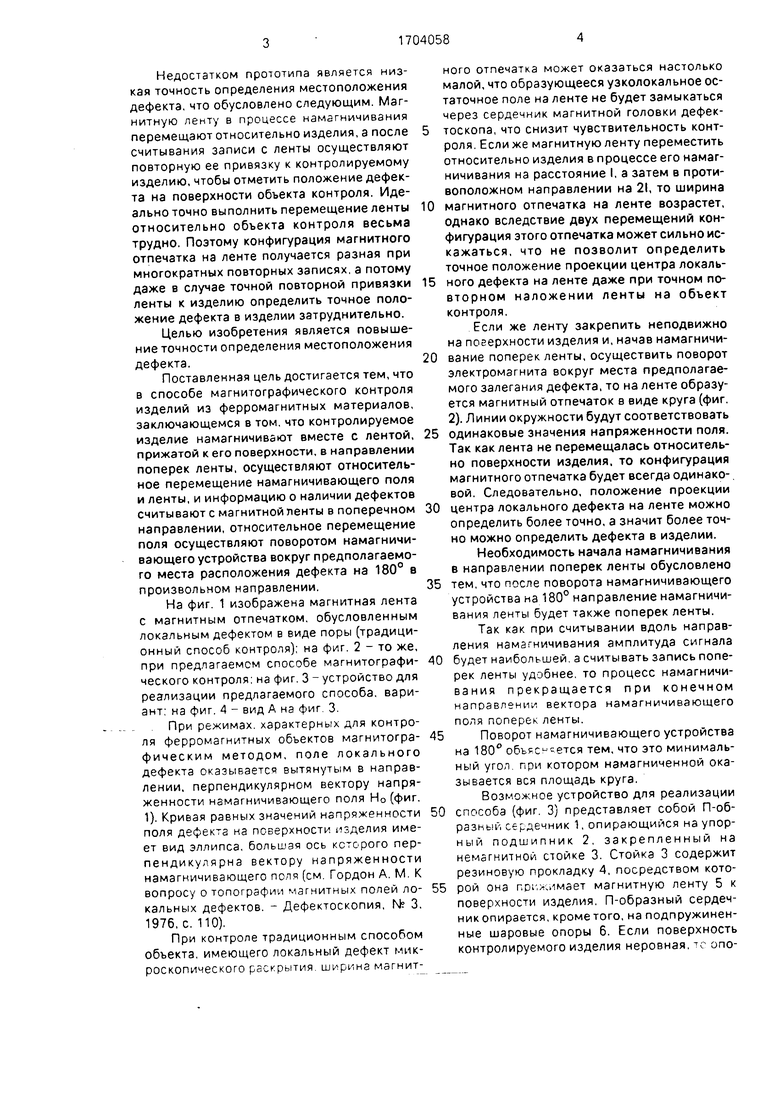

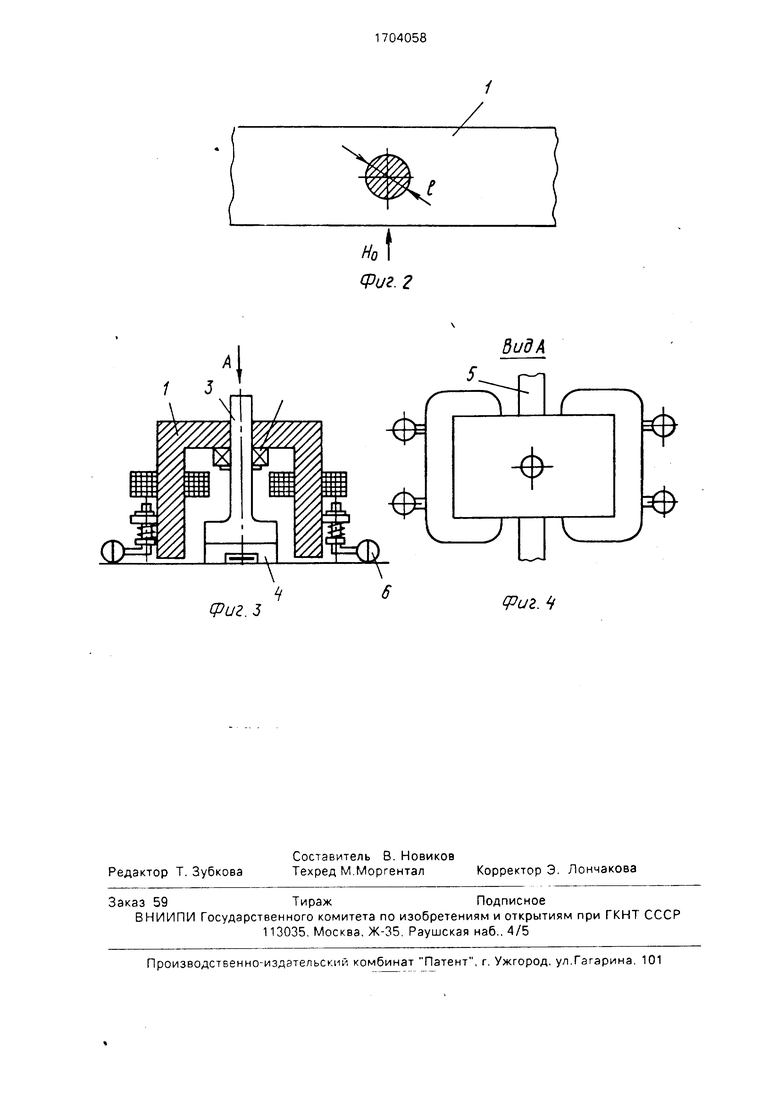

На фиг. 1 изображена магнитная лента с магнитным отпечатком, обусловленным локальным дефектом в виде поры (традиционный способ контроля); на фиг. 2 - то же, при предлагаемом способе магнитографического контроля; на фиг. 3 - устройство для реализации предлагаемого способа, вариант; на фиг. 4 - вид А на фиг. 3.

При режимах, характерных для контроля ферромагнитных объектов магнитографическим методом, поле локального дефекта оказывается вытянутым в направлении, перпендикулярном вектору напряженности намагничивающего поля Н0 (фиг. 1). Кривая равных значений напряженности поля дефекта на поверхности изделия имеет вид эллипса, большая ось которого перпендикулярна вектору напряженности намагничивающего поля (см. Гордон А. М. К вопросу о топографии магнитных полей локальных дефектов. - Дефектоскопия, Ns 3, 1976, с. 110).

При контроле традиционным способом объекта, имеющего локальный дефект микроскопического раскрытия, ширина магнитного отпечатка может оказаться настолько малой, что образующееся узколокальное остаточное поле на ленте не будет замыкаться через сердечник магнитной головки дефектоскопа, что снизит чувствительность контроля. Если же магнитную ленту переместить относительно изделия в процессе его намагничивания на расстояние I, а затем в противоположном направлении на 21, то ширина

магнитного отпечатка на ленте возрастет, однако вследствие двух перемещений конфигурация этого отпечатка может сильно искажаться, что не позволит определить точное положение проекции центра локального дефекта на ленте даже при точном повторном наложении ленты на объект контроля.

Если же ленту закрепить неподвижно на поеерхности изделия и, начав намагничивание поперек ленты, осуществить поворот электромагнита вокруг места предполагаемого залегания дефекта, то на ленте образуется магнитный отпечаток в виде круга (фиг. 2). Линии окружности будут соответствовать

одинаковые значения напряженности поля. Так как лента не перемещалась относительно поверхности изделия, то конфигурация магнитного отпечатка будет всегда одинаковой. Следовательно, положение проекции

центра локального дефекта на ленте можно определить более точно, а значит более точно можно определить дефекта в изделии.

Необходимость начала намагничивания в направлении поперек ленты обусловлено

тем, что после поворота намагничивающего устройства на 180° направление намагничивания ленты будет также поперек ленты,

Так как при считывании вдоль направления намагничивания амплитуда сигнала

будет наибольшей, а считывать запись поперек ленты удобнее, то процесс намагничивания прекращается при конечном направлении вектора намагничивающего поля поперек ленты.

Поворот намагничивающего устройства на 180° объясняется тем, что это минимальный угол, при котором намагниченной оказывается вся площадь круга.

Возможное устройство для реализации

способа (фиг. 3) представляет собой П-об- разнып сердечник 1, опирающийся на упор- ный подшипник 2, закрепленный на немагнитной стойке 3. Стойка 3 содержит резиновую прокладку 4, посредством которой она прижимает магнитную ленту 5 к поверхности изделия. П-образный сердечник опирается, кроме того, на подпружиненные шаровые опоры 6. Если поверхность контролируемого изделия неровная, тс опоры 6 препятствуют касанию полюсами поверхности изделия.

Процесс контроля с использованием намагничивающего устройства (фиг. 3) состоит в следующем.

На поверхность изделия в месте предполагаемого расположения дефекта укладывают магнитную ленту 5, прижимают ее резиновой прокладкой 4 с помощью стойки 3. Полюсы намагничивающего устройства ориентируют параллельно длине ленты, включают ток в катушке намагничивающего устройства и поворачивают на 180° в произвольном направлении. Магнитную ленту снимают с изделия и считывают в поперечном направлении, отмечая местоположение проекции центра дефекта. Затем ленту укладывают на поверхность изделия и определяют положение дефекта в изделии.

Пример 1. Контролировали емкость с плоским днищем на наличие сквозных дефектов сплошности методом вакуумирова- ция. В месте заваренного отверстия была обнаружена течь. Наличие указанного сквозного отверстия контролировали магнитографическим методом. Контроль осуществляли традиционным методом. Дефект обнаружен не был.

Пример 2. Емкость контролировали способом магнитографического контроля, принятым за прототип. При намагничивании изделия вместе с прижатой магнитной лентой ленту перемещали на 10 мм, а затем на 20 мм в противоположном направлении. Дефект был обнаружен, однако точное местоположение его не было определено (положение отметки на ленте не совпало с центром пузырька воздуха).

Пример 3. Емкость контролировали

предлагаемым способом. Ленту крепили к поверхности изделия и проводили ее привязку к меткам, нанесенным на изделие. Намагничивание осуществляли поперек ленты, а затем в приложенном поле поворачивали электромагнит на 180°. Положение проекции дефекта на ленту определяли при считывании записи на дефектоскопе. Затем прикладывали ленту к изделию и отмечали положение дефекта. Местоположение дефекта было обнаружено с абсолютной точностью.

Формула изобретения Способ магнитографического контроля

изделий из ферромагнитных материалов, заключающийся в том, что контролируемое изделие намагничивают вместе с магнитной лентой, прижатой к его поверхности, в направлении поперек ленты, осуществляют

относительное перемещение намагничивающего поля и ленты, и информацию о наличии дефектов считывают с магнитной ленты в поперечном направлении, отличающий- с я тем, что, с целью повышения точности

определения местоположения дефекта, относительное перемещение поля осуществляют поворотом намагничивающего устройства вокруг предполагаемого места расположения дефекта на 180° в произвольном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1991 |

|

SU1797032A1 |

| Способ магнитографического контроля сварных соединений | 1990 |

|

SU1767408A1 |

| Способ магнитного контроля стыковых сварных швов | 1989 |

|

SU1677601A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2154818C2 |

| Способ магнитографического контроля сварных швов | 1990 |

|

SU1755169A1 |

| Способ магнитографического контроля сварных швов | 1990 |

|

SU1805376A1 |

| Способ магнитографического контроля | 1989 |

|

SU1744645A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ МНОГОСЛОЙНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1991 |

|

RU2029297C1 |

| Способ магнитографического контроля изделий | 1986 |

|

SU1359730A1 |

| Способ магнитографического контроля сварных соединений | 1989 |

|

SU1748036A1 |

Изобретение относится к магнитной дефектоскопии и может быть использовано при контроле изделий из ферромагнитных материалов на наличие локальных дефектов (пор, шлаковых включений). Целью изобретения является повышение достоверности контроля за счет исключения перемещения ленты относительно объекта контроля в процессе его намагничивания. Способ контроля заключается в следующем. На поверхность контролируемого изделия укладывают магнитную ленту, устанавливают устройство, с помощью которого осуществляют намагничивание изделия и ленты поворотом намагничивающего устройства вокруг предполагаемого места расположения дефекта на 180° в произвольном направлении, а затем считывают запись с ленты. Способ реализуется с помощью намагничивающего устройства, представляющего П-образный электромагнит, опирающийся на подпружиненные шаровые опоры и расположенный на немагнитной стойке, являющейся опорой для поворота электромагнита на 180°. 4 ил. (л С

Но

Vue.f

(Риг. J

Но Фиг. г

QudA

Фиг. Ч

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1985 |

|

SU1229671A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-01-07—Публикация

1989-11-20—Подача