Изобретение относится к области механической обработки деталей резанием, в частности, к обработке на станках с ЧПУ.

Целью изобретения является повышение точности обработки деталей на станках с ЧПУ.

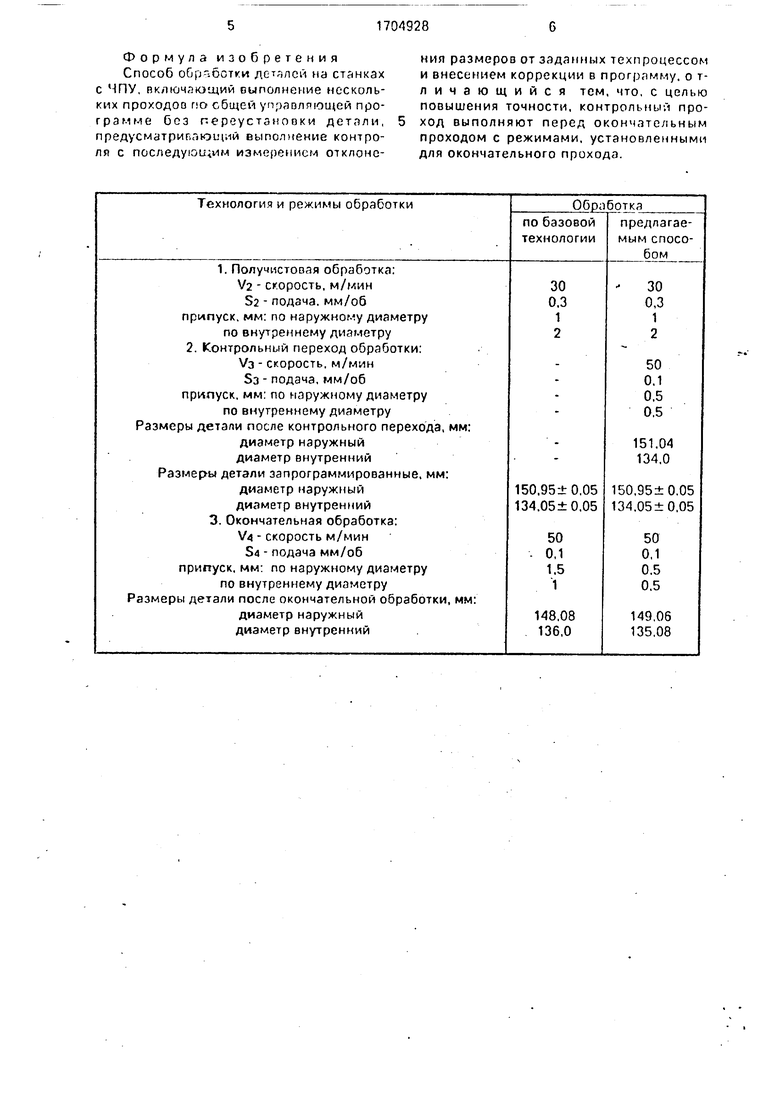

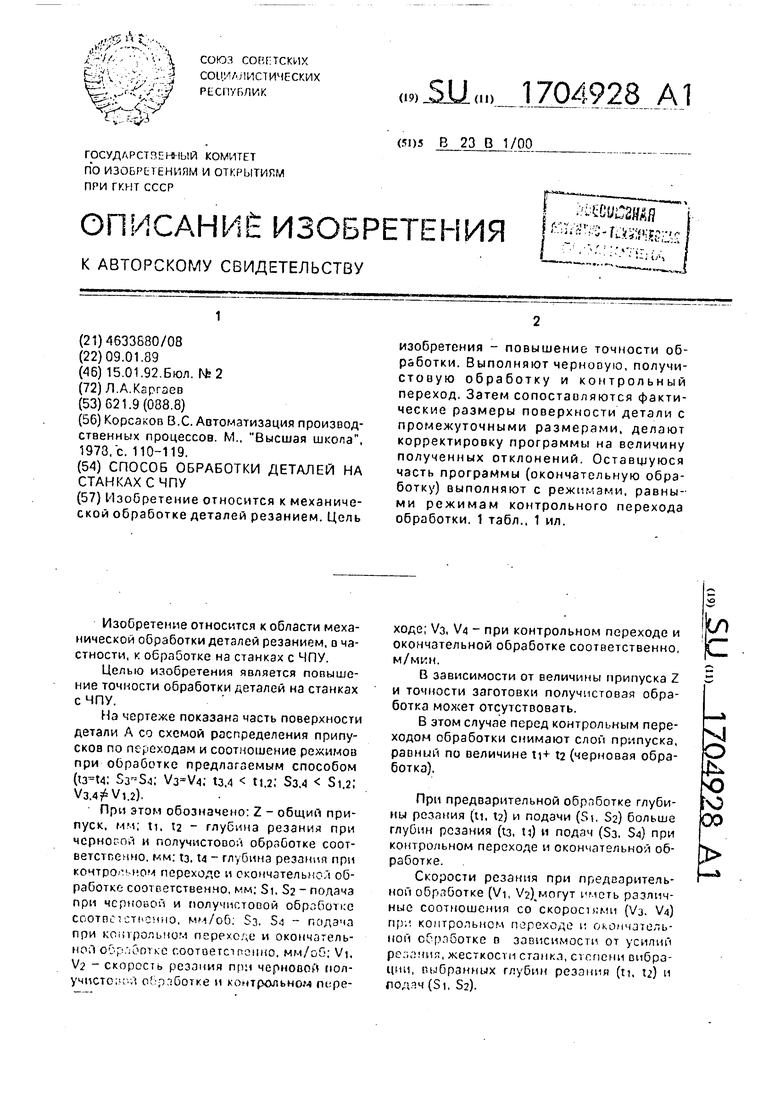

На чертеже показана часть поверхности детали А со схемой распределения припусков по переходам и соотношение режимов при обработке предлагаемым способом

( . t3.4 tl.2,1 S3.4 Sl.2; V3.).

При этом обозначено: Z - общий припуск, мм; ti. t2 - глубина резания при черног-ой и получистовой обработке соот- ветстпенно. мм: 1з. t4 - глубина резания при контрольном переходе и окончательной обработке соответственно, мм; Si, 82 - подача при черновой и молучистовой обработке соответственно, мм/об; $з, 5з - подача при контрольном переходе и окончательной о 6 рл С1 от к с г.оотоетст пенно. мм/оО: Vi, V/2 - скорость резания при черновой иол- учисто;к -л обработке и контрольном пиреходе; V3, V4 - при контрольном переходе и окончательной обработке соответственно, м/мин.

В зависимости от величины припуска Z и точности заготовки получистовая обработка может отсутствовать.

В этом случае перед контрольным переходом обработки снимают слой припуска, равный по величине и+ 12 (черновая обработка).

При предварительной обработке глубины резания (ti, 12) и подачи (Si, 82) больше глубин резания (1з, ti) и подач (5з. SA) при контрольном переходе и окончательной обработке.

Скорости резания при предварительной обработке (Vi, У2 могут иметь различные соотношения со скоростями (V3. Ai) при контрольном переходе и окончательной обработке в зависимости от усилий ре:;лмия, жесткости станка, степени оибра- цми, выбранных глубин резания (ti, 12) и лодяч(51. 82).

VI

О

ю

О 00

Способ осуществляют следующим образом,

Деталь устанавливают и обрабатывают по программе поверхность А. Выполняют черновую, получистоиую обработку с режимами ti, Si, Vi; 12, 82, V2 соответственно и контрольный переход обработки с режимами з, 8з, VG.

После контрольного перехода в программе предусмотрен технологический останов.

Оператор замеряет фактические размеры поверхности детали, полученные после контрольного перехода, и сопоставляет их с заданными по техпроцессу и внесенными в программу промежуточными размерами, делает корректировку программы на величину полученных отклонений и выполняет оставшуюся часть программы - окончательную обработку с режимами, равными режимам контрольного перехода обработки, т.е. 1з ТА: Уз- V4.

Выполненная коррекция программы после контрольного перехода обработки обеспечивает высокую точность поверхности обрабатываемой детали, так как все факторы, влияющие на точность обработки, в том числе точность системы управления, одинаковы для контрольного перехода и окончательной обработки.

В коррекции программы входит и установка инструмента в исходное нулевое положение.

Такой способ обработки позволяет исключить постоянные погрешности технологической системы СПИД и повысить тем самым точность обработки.

Это особенно важно для обработки высокоточных деталей из труднообрабатываемых материалов или, когда обработка с разных установов неприемлема из-за высокой точности взаимного расположения, поверхностей деталей.

В зависимости от степени стабильности погрешностей, связанной с точностью за- . готовок и размерным износом инструмента, коррекции программы и может выполняться на каждой детали или на партию деталей.

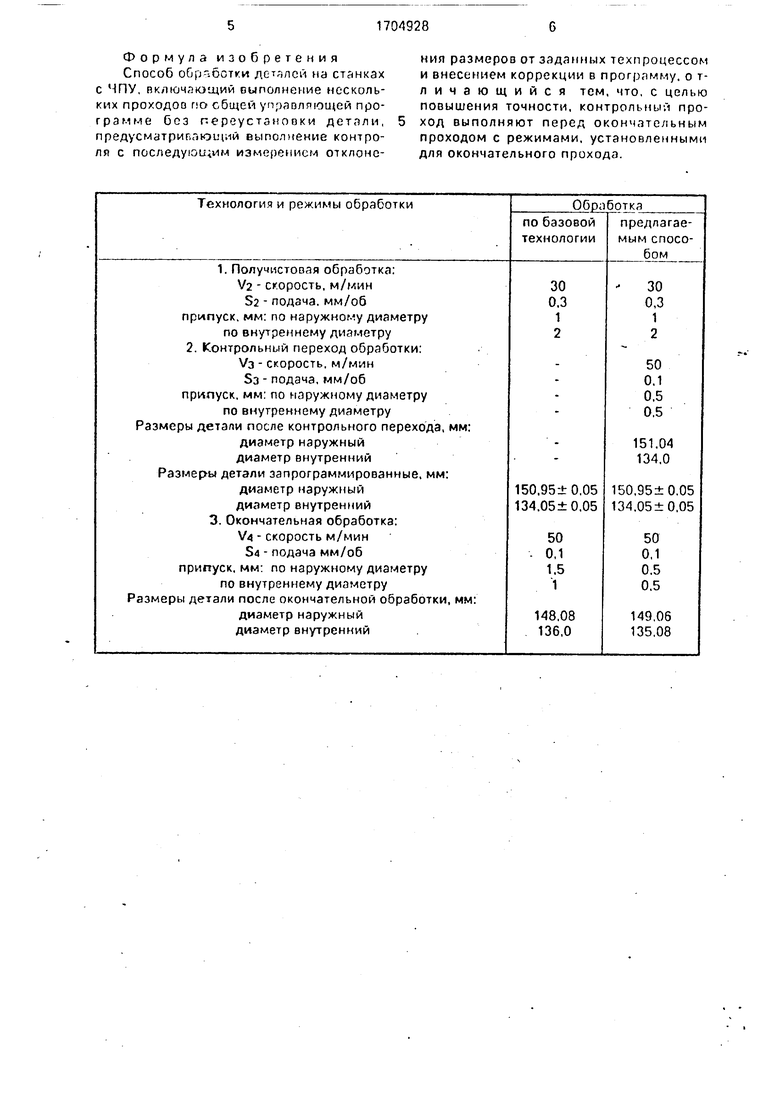

Приме р..На токарном станке с ЧПУ типа 16КЗОФ2 выполнена получистосая обработка, контрольный переход обработки, окончательная обработка ступенчатых наружных и внутренних посерхностей детали Втулка с наружным диаметром мм, внутренним диаметром de lSSHQ- 0 1 мм. Материал - сплав 8Т6. Несоосность этих поверхностей 0.03 мм. Зэготоокз предварительно обработана начерно с припусками по наружному диаметру 5 мм (по 2,5 мм на сторону), по внутреннему диаметру 6 мм (по 3 мм на сторону).

Прошедшая черновую обработку зато- товка была установлена на токарном станке с ЧПУ.

Затем была выполнена получистовая обработка со скоростью м/мин и подачей ,3 мм/об. При этом был снят 0 припуск по dM - 1 мм, no dD - 2 мм.

После получистовой обработки был осуществлен контрольный переход обра- ботки-со скоростью м/мин и подачей 5з 0,1 мм/об и снят припуск 0.5 мм. 5 Затем был осуществлен технологический останов станка и произведены замеры внутреннего и наружного диаметра втулки. Вместо запрограммированных ,95 ± 0 .05 мм, ,05 ± 0,05 мм 0 (середина поля допуска 0.1), были получены следующие размеры .04 мм: dn - 134,0.

После выполнения коррекции программы была проведена окончательная об- 5 работка детали со скоростью м/мин, подачей $4 0,1 мм/об и снят припуск 0,5 мм. После окончательной обработки были замерены фактические размеры детали. Полученные размеры - диаметр наружный 0 dn 149,06 мм, диаметр внутренний ,08; укладываются в заданные чертежом допуска.

Для получения сравнительных данных была проведена обработка детали по базо- 5 вой технологии обточки: без контрольного перехода обработки и корректировки программы перед окончательной обработкой. Анализ выполненной обработки показывает, что при расчете программы обра- 0 ботки на контрольном переходе посредине поля допуска получалась погрешность с вы- . падом из поля допуска по диаметру наружному dH+0,04 мм, по диаметру внутреннему do размер получился на границе предельно- 5 го минусового отклонения, т.е. при отсутствии контрольного перехода обработки, после окончательной обработки размер внутреннего диаметра не укладывается в заданный чертежом допуск, что приведет 0 к браку.

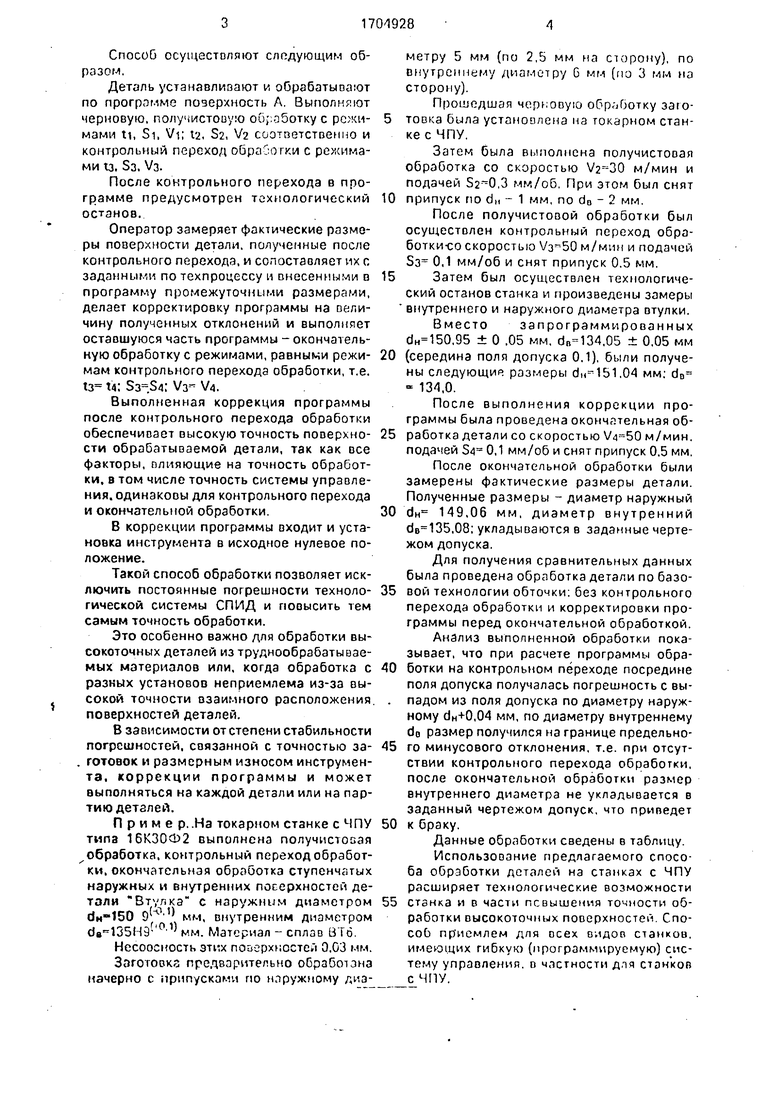

Данные обработки сведены в таблицу. Использование предлагаемого способа обработки деталей на станках с ЧПУ расширяет технологические возможности 5 станка и в части повышения точности обработки высокоточных поверхностей. Способ пр исмлем для всех видов станков, имеющих гибкую (программируемую) систему управления, о частности для станков с ЧПУ.

Формула изобретения Способ обработки деталей на станках с ЧПУ, включающий выполнение нескольких проходов по общей управляющей программе без переустановки детали, предусматривающий выполнение контроля с последующим измерением отклонения размеров от заданных техпроцессом и внесением коррекции в программу, о т- личающийся тем, что, с целью повышения точности, контрольный проход выполняют перед окончательным проходом с режимами, установленными для окончательного прохода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ | 2002 |

|

RU2220821C1 |

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| Способ изготовления маложестких лопаток роторов при одноопорном закреплении на станках с ЧПУ | 2018 |

|

RU2688987C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| СПОСОБ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ НЕЖЕСТКИХ ДЕТАЛЕЙ С ДВУХСТОРОННИМ РАСПОЛОЖЕНИЕМ РЕБЕР ЖЕСТКОСТИ | 1991 |

|

SU1792016A1 |

| Способ обработки | 1987 |

|

SU1484476A1 |

| Способ механической обработки с кинематическим дроблением стружки | 1990 |

|

SU1763091A1 |

| Способ определения промежуточных припусков чернового и чистового проходов | 1987 |

|

SU1553247A1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

Изобретение относится к механической обработке деталей резанием. Цель изобретения - повышение точности обработки. Выполняют черновую, получистовую обработку и контрольный переход. Затем сопоставляются фактические размеры поверхности детали с промежуточными размерами, делают корректировку программы на величину полученных отклонений. Оставшуюся часть программы (окончательную обработку) выполняют с режимами, равными режимам контрольного перехода обработки. 1 табл., 1 ил.

| Корсаков B.C | |||

| Автоматизация производственных процессов | |||

| М., Высшая школа, 1973, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1992-01-15—Публикация

1989-01-09—Подача