Изобретение относится к механической обработке резанием и может быть использовано при обработке фасонных деталей на токарных станках и, в частности, на станках сЧПУ.

Известен способ кинематического дробления стружки на токарных станках с ЧПУ, при котором иинструменту, помимо перемещения в направлении подачи, сообщают дополнительные возвратно-поступательные перемещения в направлении, составляющем угол а 20-50° с направлением мгновенного вектора подачи (а.с. №795718, кл. В 23 В 1/00).

Известен также способ кинематического дробления стружки на станках с ЧПУ, в котором дополнительные перемещения производят под углом а 20-40° к мгновенному вектору подачи, затем параллельно мгновенному вектору подачи в противоположном ему направлении и далее под углом

р 180° - а к мгновенному вектору подачи (а.с. № 1214327, кл. В 23 В 1/00).

Недостатком указанных способов дробления стружки является снижение производительности обработки, обусловленное наличием холостых перемещений инструмента; кроме того, в местах врезания инструмента после выполнения его холостых перемещений на обрабатываемой детали возможно появление подрезов.

Цель изобретения - повышение производительности процесса токарной обработки с кинематическим дроблением стружки при улучшении качества точения.

Цель достигается тем, что в способе кинематического дробления стружки, включающем перемещения инструмента в направлении подачи и дополнительные перемещения для стружкодробления, последние выполняют на получистовом проходе в тело детали по дуге окружности радиусом

сл

с

XJ О СО

о ю

г

1+t2 2t

где t - величина припуска на чистовую обработку, до касания инструмента номинального контура с уменьшением рабочей подачи от начальной точки дуги до нуля в точке касания инструмента номинального контура и последующим увеличением до рабочей подачи в точке дуги, отстоящей от номинального контура на расстоянии t, a чистовой проход осуществляют вдоль контура детали без дополнительных перемещений,

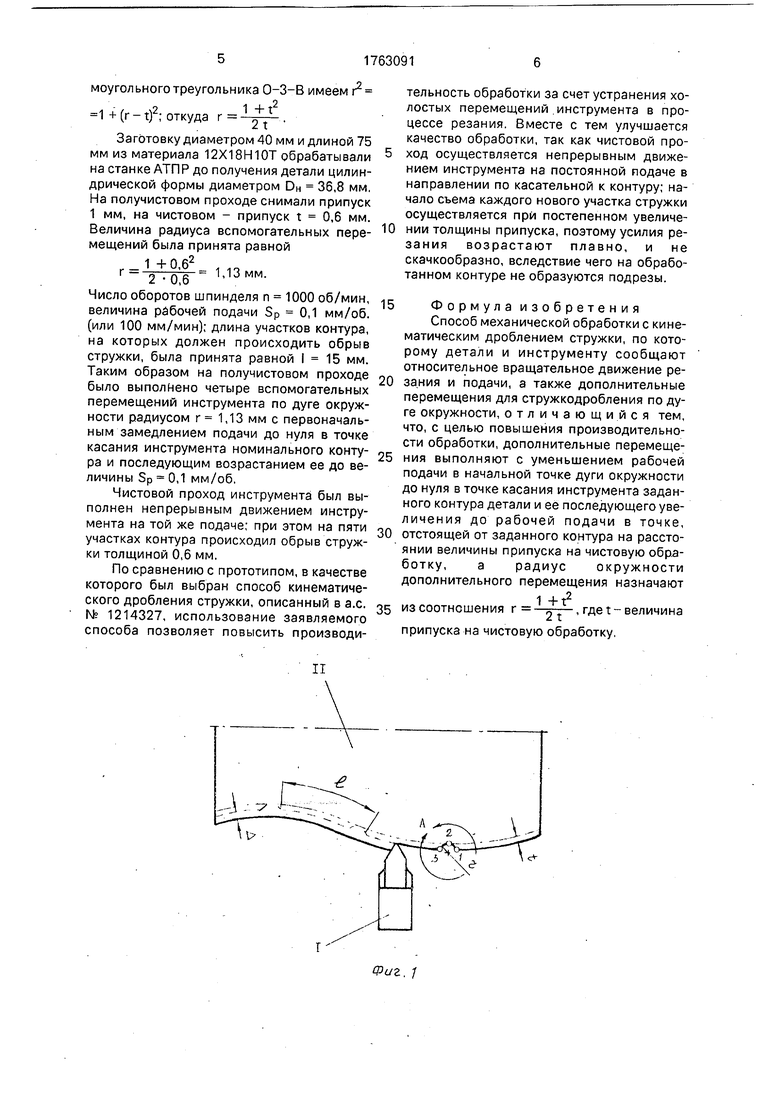

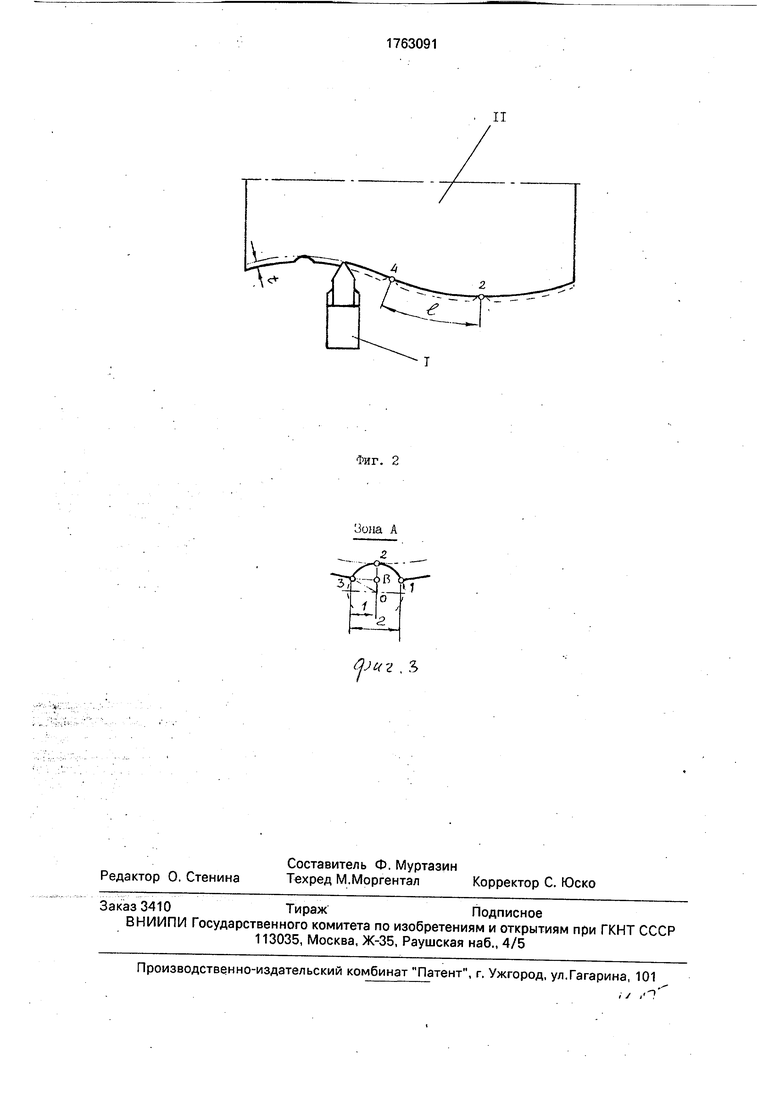

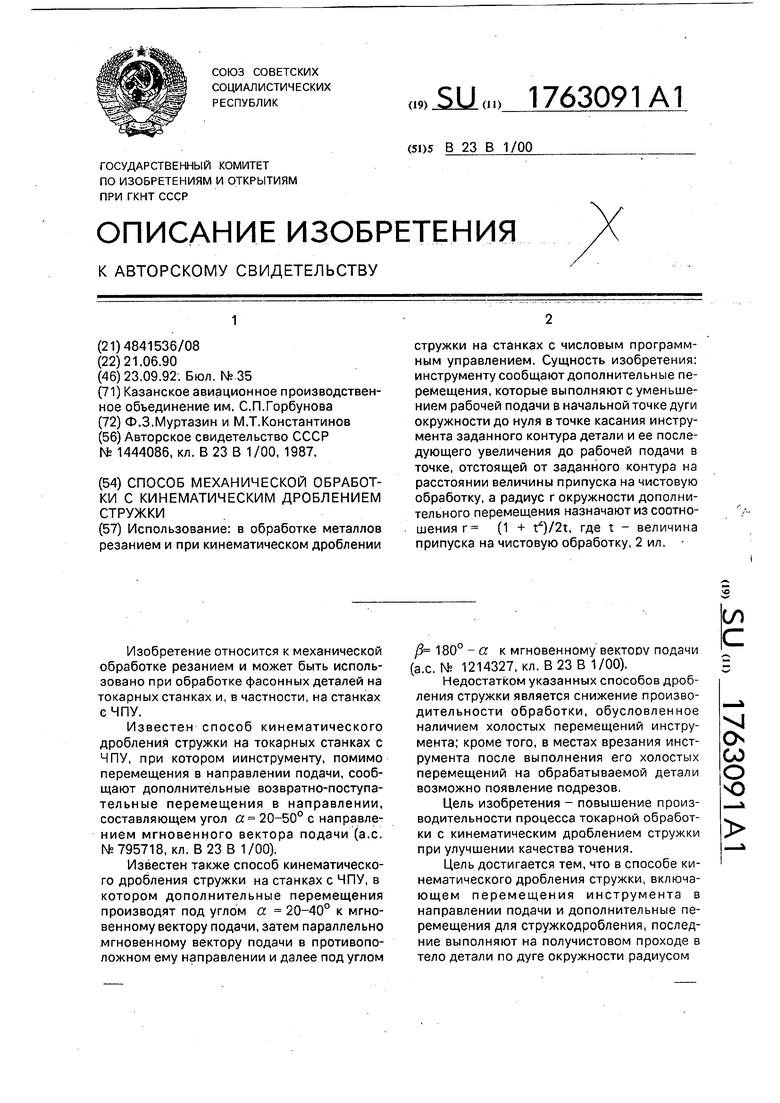

На фиг. 1 показано положение инструмента относительно обрабатываемой детали на получистовом проходе; на фиг. 2 - положение инструмента на заключительном (чистовом) проходе, в процессе которого формируется контур детали с номинальными размерами. На обеих фигурах штрих-пунктирной линией обозначен контур с номинальными размерами, пунктирной линией - контур после получистового прохода; сплошной толстой линией - участки контура после точения.

Заявляемый способ кинематического дробления стружки выполняют на двух проходах инструмента: получистовом, при котором снимают припуск величиной А и оставляют припуск величиной t относительно номинального контура, и чистовом, на котором снимают оставшийся припуск величиной t. На получистовом проходе инструмент 1 плавно подводят на рабочей подаче Sp к обрабатываемой детали 11, имеющей припуск относительно номинальных размеров контура величиной (А +1), с учетом этого припуска осуществляют врезание по касательной к контуру и снимают припуск величиной Д(фиг. 1). На рабочей подаче Sp выполняют обработку до точки 1, отстоящей от торца детали на расстоянии I. На этом участке обработки стружка непрерывна. От точки 1 уменьшают величину под- ачи S, одновременно перемещая инструмент по дуге окружности радиусом

г

2t

до точки 2, касающейся номинального контура; в указанной точке 2 значение подачи сбрасывают, до нуля. Так как заготовка продолжает вращаться с заданным числом оборотов п, то в точке 2 произойдет обрыв стружки. От точки 2 инструмент перемещают далее по дуге окружности радиусом г с плавным увеличением величины подачи до точки 3, отстоящей от номинального контура на расстоянии t. В точке 3 величина подачи увеличивается до ее рабочего значения Sp. На этой подаче

производят точение следующего участка контура длиной I со снятием припуска величиной А . Описанный процесс циклически повторяется до тех пор, пока не будет выполней получистовой проход по всей длине контура обрабатываемой детали. Длину I, определяющую размеры участков дробления стружки, выбирают исходя из диаметра заготовки и свойств обрабатываемого материала. Для наиболее распространенных типоразмеров стальных заготовок значение I составляет величину порядка 10-15 мм. После выполнения получистового прохода инструмент на ускоренной подаче

возвращают в исходное положение.

Далее выполняют чистовой проход, для чего инструмент на рабочей подаче Sp снова плавно подводят к торцу детали, осуществляют врезание по касательной к контуру и перемещают инструмент по всей длине контура, снимая оставшийся припуск величиной t (фиг. 2). На участке 1-2 (фиг. 1) толщина снимаемой стружки уменьшается до нуля, и

вследствие этого в точке 2 происходит обрыв стружки. На участке 2-3 толщина оставшегося припуска плавно нарастает, поэтому также плавно осуществляется врезание инструмента с постепенным увеличением усилия на инструмент для снятия припуска на следующем участке контура детали длиной I. Обрыв стружки происходит периодически на каждом участке контура детали длиной I (например, на участке 2-4 на фиг. 2). Чистовую обработку осуществляют непрерывным перемещением инструмента на рабочей подаче Sp по всеу длине контура детали, после чего обработку заканчивают и инструмент на ускоренной подачей возвращают в исходное положение.

Величину радиуса г, с которым выполняют вспомогательное перемещение инструмента по дуге окружности, вычисляют

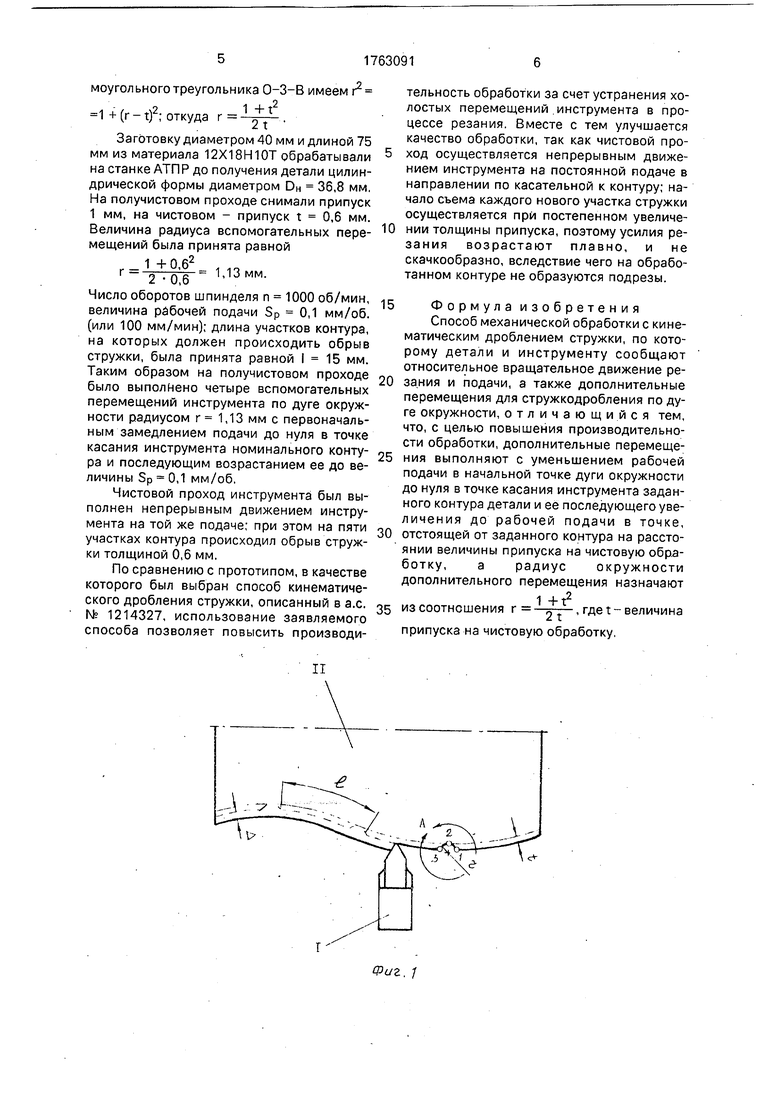

исходя из следующих соображений. Максимальная величина припуска t на чистовую обработку не превышает 1 мм, поэтому расстояние между граничными точками дуги окружности 1 и 3 можно принять равным 2 мм

(при ti 1 мм вспомогательное движение инструмента будет выполняться по дуге полуокружности радиусом 1 мм). Пусть О - центр окружности радиуса г (зона А на фиг. 1). Опустим перпендикуляр из точек 3

на отрезок 0-2 до пересечения в точке В. Пренебрегая изменением радиуса кривизны контура на участке 1-3, можно считать, что расстояние от точки В до точки 2 равно t; тогда отрезок 0В г - t. Учитывая, что

длина половины хорды равна 1 мм из прямоугольного треугольника 0-3-В имеем г2

91 + Т

1 + (г - tf; откуда г -jj- .

Заготовку диаметром 40 мм и длиной 75 мм из материала 12Х18Н10Т обрабатывали на станке АТПР до получения детали цилиндрической формы диаметром DH 36,8 мм, На получистовом проходе снимали припуск 1 мм, на чистовом - припуск t 0,6 мм. Величина радиуса вспомогательных перемещений была принята равной

г

1 + 0,62

1,13 мм.

2 -0,6

Число оборотов шпинделя п 1000 об/мин, величина рабочей подачи Sp 0,1 мм/об, (или 100 мм/мин); длина участков контура, на которых должен происходить обрыв стружки, была принята равной I 15 мм. Таким образом на получистовом проходе было выполнено четыре вспомогательных перемещений инструмента по дуге окружности радиусом г 1,13 мм с первоначальным замедлением подачи до нуля в точке касания инструмента номинального контура и последующим возрастанием ее до величины Sp 0,1 мм/об,

Чистовой проход инструмента был выполнен непрерывным движением инструмента на той же подаче; при этом на пяти участках контура происходил обрыв стружки толщиной 0,6 мм.

По сравнению с прототипом, в качестве которого был выбран способ кинематического дробления стружки, описанный в а.с. № 1214327, использование заявляемого способа позволяет повысить производительность обработки за счет устранения холостых перемещений инструмента в процессе резания. Вместе с тем улучшается качество обработки, так как чистовой проход осуществляется непрерывным движением инструмента на постоянной подаче в направлении по касательной к контуру; начало съема каждого нового участка стружки осуществляется при постепенном увеличении толщины припуска, поэтому усилия резания возрастают плавно, и не скачкообразно, вследствие чего на обработанном контуре не образуются подрезы.

Формула изобретения

Способ механической обработки с кинематическим дроблением стружки, по которому детали и инструменту сообщают относительное вращательное движение резания и подачи, а также дополнительные перемещения для стружкодробления по дуге окружности, отличающийся тем, что, с целью повышения производительности обработки, дополнительные перемещения выполняют с уменьшением рабочей подачи в начальной точке дуги окружности до нуля в точке касания инструмента заданного контура детали и ее последующего уве- личения до рабочей подачи в точке,

отстоящей от заданного контура на расстоянии величины припуска на чистовую обработку, а радиус окружности дополнительного перемещения назначают

1 +t2 из соотношения , где t- величина

припуска на чистовую обработку,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ фрезерования внутренних радиусных сопряжений сторон контурных поверхностей | 1989 |

|

SU1731462A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей деталей | 1983 |

|

SU1168351A1 |

| Способ обработки резанием | 1983 |

|

SU1186402A1 |

| Способ обработки контурных поверхностей | 1986 |

|

SU1393546A1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| Способ врезания фрезы | 1991 |

|

SU1797524A3 |

| Способ обработки | 1987 |

|

SU1484476A1 |

| Способ обработки внутренних контуров | 1980 |

|

SU884884A1 |

| Способ обработки плоскостных деталей | 1986 |

|

SU1404201A1 |

Использование: в обработке металлов резанием и при кинематическом дроблении стружки на станках с числовым программным управлением. Сущность изобретения: инструменту сообщают дополнительные перемещения, которые выполняют с уменьшением рабочей подачи в начальной точке дуги окружности до нуля в точке касания инструмента заданного контура детали и ее последующего увеличения до рабочей подачи в точке, отстоящей от заданного контура на расстоянии величины припуска на чистовую обработку, а радиус г окружности дополнительного перемещения назначают из соотношения г (1 + t)/2t, где t - величина припуска на чистовую обработку, 2 ил.

Фаг. 1

Фиг. 2

Ф« , Ъ

| Способ кинематического дробления стружки на станках с числовым программным управлением | 1987 |

|

SU1444086A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-23—Публикация

1990-06-21—Подача