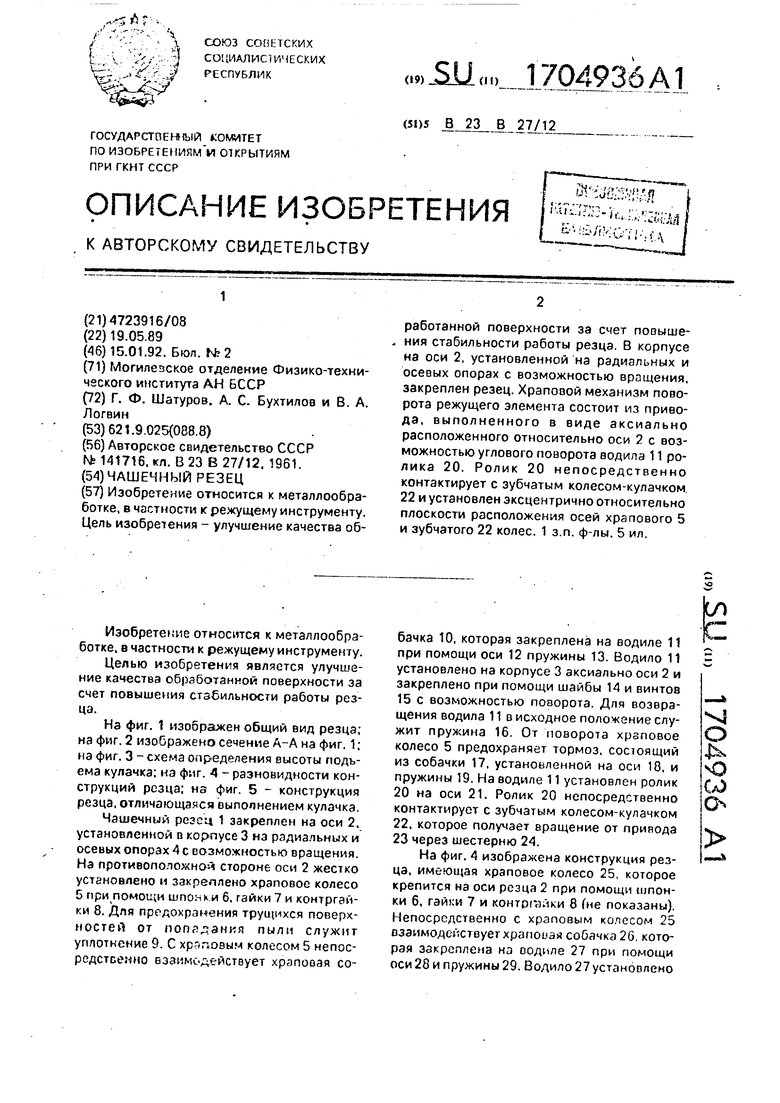

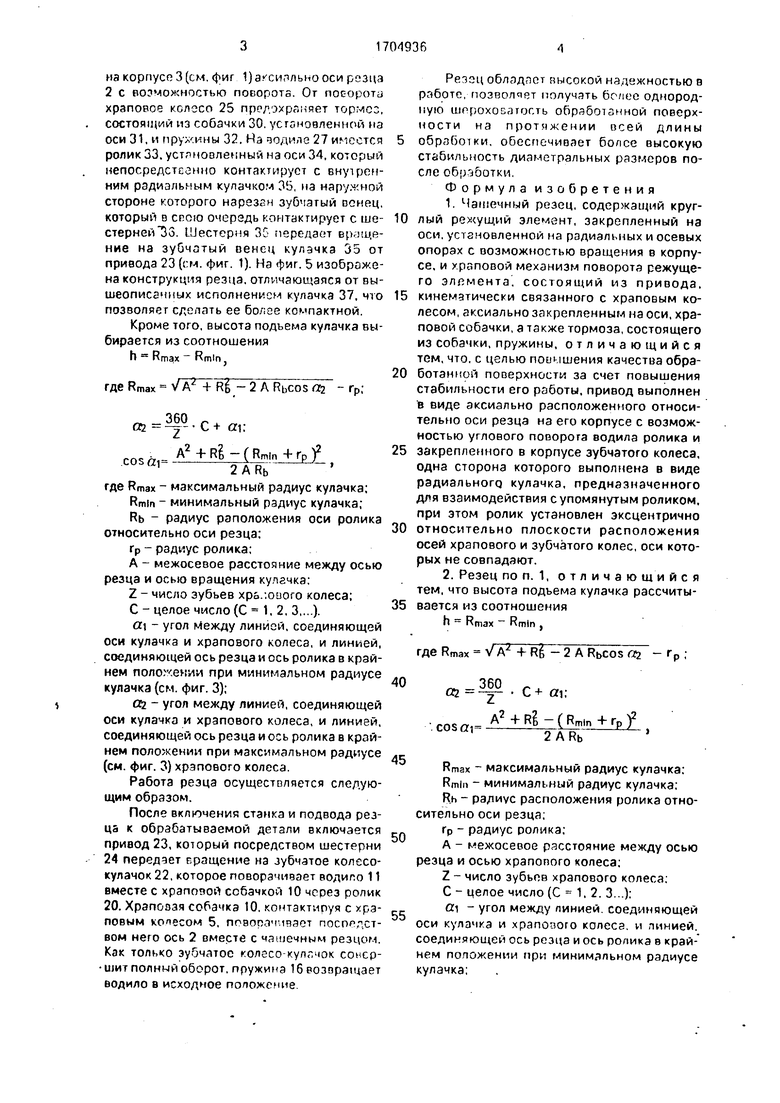

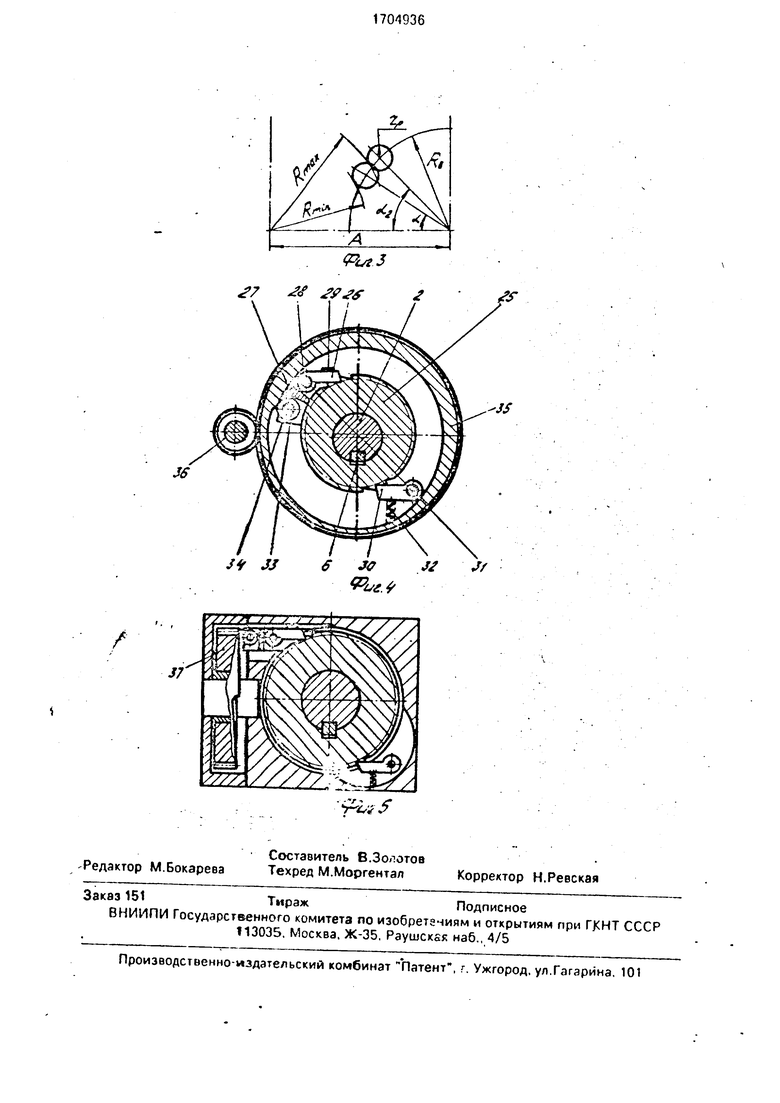

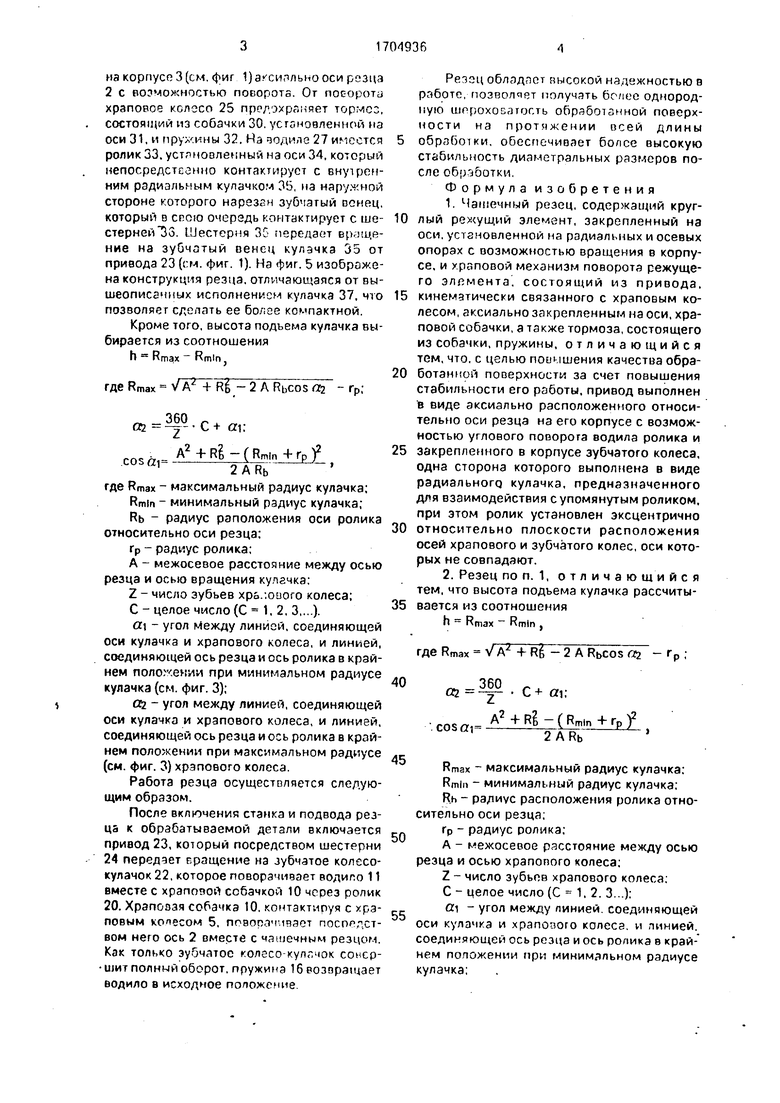

на корпусе 3 (см. фиг 1) аксиально оси резца 2 с возможностью поворота. От поворота храповое колесо 25 предохраняет тормоз, состоящий из собачки 30, установленной на оси 31, и пружины 32, На еодиле 27 имеется ролик 33. установленный на оси 34, который непосредственно контактирует с внутренним радиальным кулачком 35, из наружной стороне которого нзрезгн зубчатый венец, который в спою очередь контактирует с шестерней 33. Шестерня 30 передает вращение на зубчатый венец кулачка 35 от привода 23 (см. фиг. 1). На фиг. 5 изображена конструкция резца, отличающаяся от вышеописанных исполнением кулачка 37, что позволяет сделать ее более компактной.

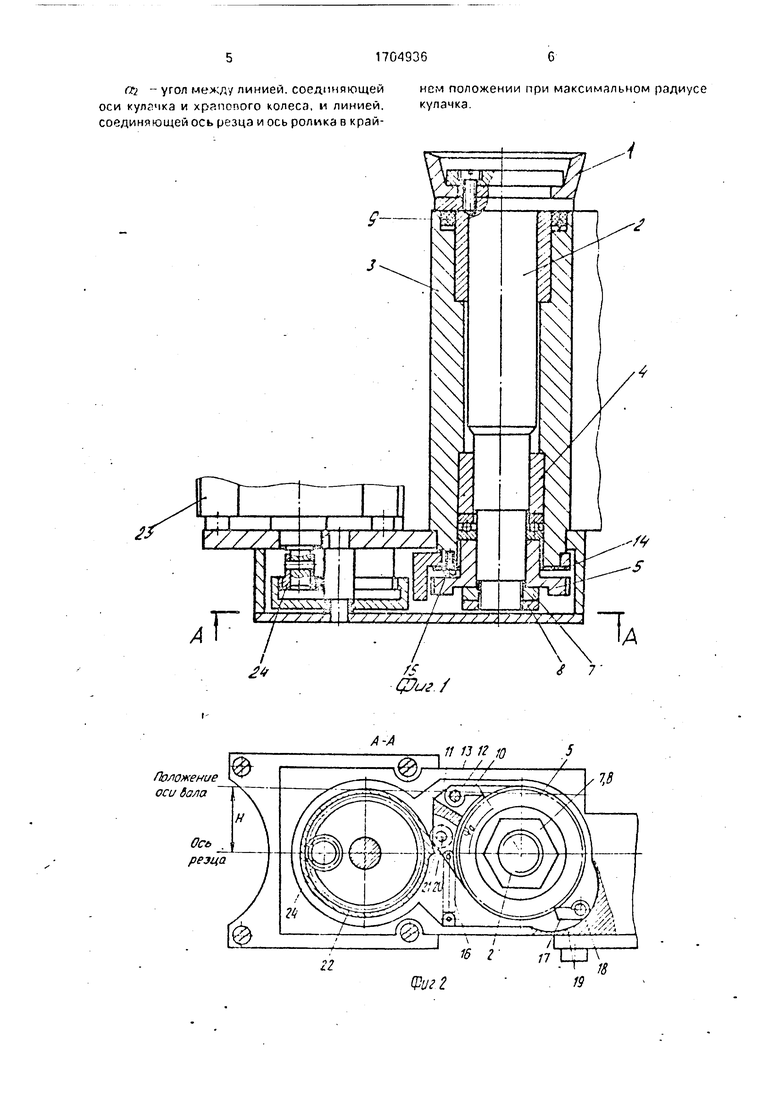

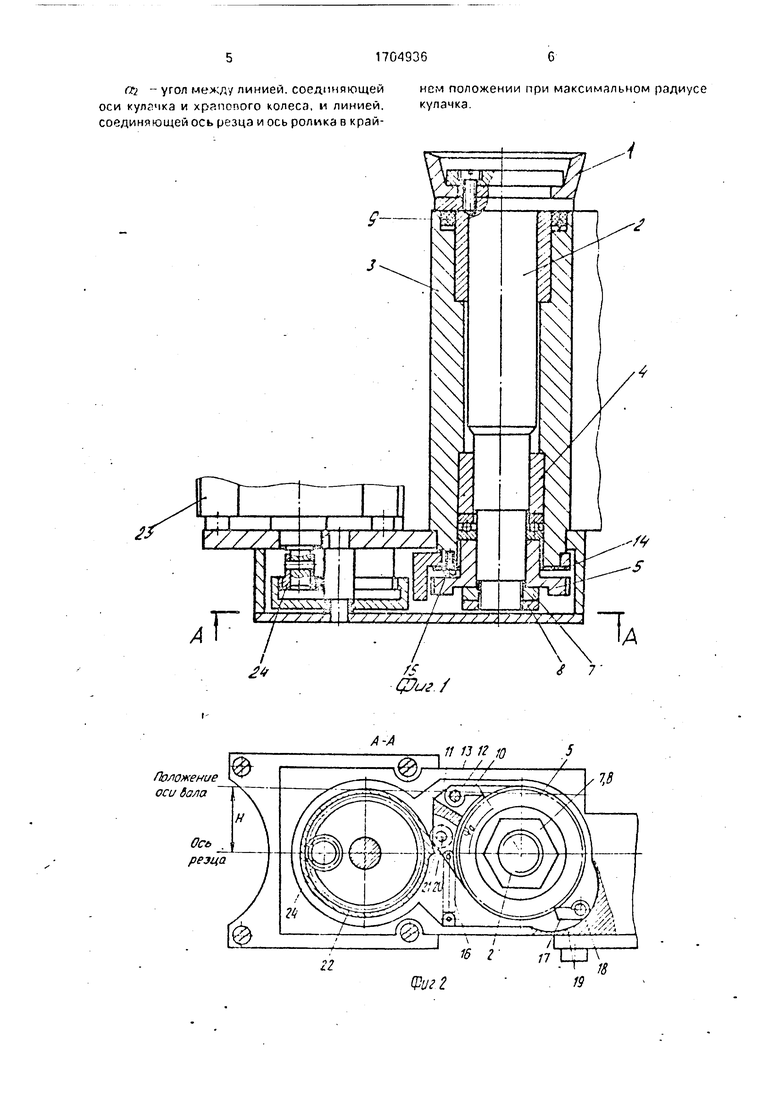

Кроме того, высота подьема кулачка выбирается из соотношения

h Rmax - Rmln,

где Rmax vA2 + RЈ - 2 A Rbcos 02 -

360 rj.

02 2 - С +

ai:

.COSayA2 + R| - ( Rmln + Гр

2ARb где Rmax - максимальный радиус кулачка;

Rmln - минимальный радиус кулачка;

Rb - радиус раположения оси ролика относительно оси резца;

Гр - радиус ролика;

А - межосевое расстояние между осью резца и осью вращения кулачка:

Z - число зубьев хр&.-.ового колеса;

С - целое число (С 1, 2, 3,...).

а - угол Между линией, соединяющей оси кулачка и храпового колеса, и линией, соединяющей ось резца и ось ролика в крайнем положении при минимальном радиусе кулачка (см. фиг. 3);

tti - угол между линией, соединяющей оси кулачка и храпового колеса, и линией, соединяющей ось резца и ось ролика в крайнем положении при максимальном радиусе (см. фиг. 3) храпового колеса.

Работа резца осуществляется следующим образом.

После включения станка и подвода резца к обрабатываемой детали включается привод 23, который посредством шестерни 24 передзет вращение на зубчатое колесо- кулачок 22, которое поворачивает водило 11 вместе с храпозой собачкой 10 через ролик 20. Храпоззя собачка 10, контактируя с храповым колесом 5, поворачивает посредством него ось 2 вместе с чашечным резцом. Как только зубчатое колесо-кулг.чок сонср- шит полный оборот, пружина 16 возвращает водило в исходное положение.

Реззц обладает высокой надежностью в работе,-позволяет получать более однородную шероховатость обработанной поверхности на протяжении всей длины обработки, обеспечивает более высокую стабильность диаметральных размеров после обработки.

Формула изобретения

1. Чашечный резец, содержащий круглый режущий элемент, закрепленный на оси, установленной на радиальных и осевых опорах с возможностью вращения в корпусе, и хрзповой механизм поворота режущего элемента, состоящий из привода.

кинематически связанного с храповым колесом, аксиально закрепленным на оси,храповой собачки, а также тормоза, состоящего из собачки, пружины, отличающийся тем, что. с целью повышения качества обработанкой поверхности за счет повышения стабильности его работы, привод выполнен в виде аксиально расположенного относительно оси резца на его корпусе с возможностью углового поворота водила ролика и

закрепленного в корпусе зубчатого колеса, одна сторона которого выполнена в виде радиального кулачка, предназначенного для взаимодействия с упомянутым роликом, при этом ролик установлен эксцентрично

относительно плоскости расположения осей храпового и зубчатого колес, оси которых не совпадают.

2. Резец по п. 1, отличаю щи и с я тем, что высота подьема кулачка рассчиты- вается из соотношения

П Rmax Rmln ,

где Rmax 2 A RbCOS «2 - rp ;

40

Oi

360

C+

cosai

A2 + RE - ( Rmln + rp j2

2 ARb

Rmax - максимальный радиус кулачка:

Rmln - минимальный радиус кулачка;

Rh - радиус расположения ролика относительно оси резца;

Гр - радиус ролика;

А - межосевое расстояние между осью резца и осью храпопого колеса;

Z - число зубьев храпового колеса:

С - целое число (С 1. 2. 3...);

2i - угол между линией, соединяющей оси кулачка и храпозого колеса, и линией, соединяющей ось резца и ось ролика в крайнем положении при минимальном радиусе кулачка;

- угол между линией, соединяющей нем положении при максимальном радиусе оси кулгчка и храпопого колеса, и линией.кулачка, соединяющей ось резца и ось ролика в край

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для изготовления на токарных станках изделий с фасонными продольными и поперечным сечениями | 1942 |

|

SU63564A1 |

| Устройство для автоматического нарезания резьбы на токарном станке | 1979 |

|

SU770692A1 |

| Способ точения некруглых в поперечном сечении тел | 1986 |

|

SU1364396A1 |

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| Делительная машина | 1958 |

|

SU118618A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1995 |

|

RU2080968C1 |

| Зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления | 1983 |

|

SU1151389A1 |

| Станок для обточки калиброванных прокатных валков | 1930 |

|

SU38990A1 |

| Устройство для вырезки пазов на концах полых изделий | 1988 |

|

SU1701441A1 |

| Валоповоротное устройство | 2023 |

|

RU2808187C1 |

Положение оси бала

-/

А

т

/

А-А

Я 13 1 Ю

Фи г 2

/

37

Авторы

Даты

1992-01-15—Публикация

1989-05-19—Подача