Фрезеровка калиброванных валков, в частности для трубопрокатных станов с ступенчатым продвижением, до настоящего времени выполнялась в несколько рабочих приемов. Сперва валок обрабатывался по кругу резцом, вращающимся вокруг теоретической оси той трубы, которая впоследствии будет прокатываться при помощи этого валка. При этом ось вращения резца передвигалась в радиальном направлении к оси вальца посредством криволинейного диска, соответствующего наименьшему поперечному сечению вальца в калибре. Скашивание боковых частей валка происходило таким образом, что при второй фазе работы расстояние оси вращения увеличивалось по радиусу, благодаря чему боковые части разрабатывались с этим увеличенным радиусом. Но, так как при этом бока калибра получались не гладкие, то их приходилось еще отделывать ручным способом пневматическими инструментами и шлифовальными аппаратами.

Взамен этого способа изготовления, стоющего больших трудов, дорогого и несовершенного, предлагается станок, при помощи которого два валка обрабатываются в один рабочий прием. Резец вращается своим лезвием между обоими валками, составляющими один комплект и установленными в рабочее положение.

в плоскости, проходящей через оси валков, и описывает при этом изогнутую линию, соответствующую линии разреза калибра этою плоскостью; оба же валка имеют при этом вращение один противдругого. Движение по этим меняющимся вместе с вращением катков кривым линиям получается от перемещения инструмента в плоскости разреза при помощи кулачкового барабана, совершающего при вращении резца оборот и воздействующего на шаблон, отвечающий наименьшему поперечному сечению калибра и имеющего ту же скорость движения, что и подлежащие обработке калибровые валки.

Барабан, имеющий в радиальном направлении неодинаковое сечение, передвигается при каждом обороте обрабатываемых калиброванных валков в аксиальном направлении, так что при каждом угловом положении валков получается соответствующий этому угловому положению профиль валка в плоскости лезвия ножа. Барабан воздействует на шаблон при помощи рычага, несущего ось шаблона. При этом шаблон воздействует на зубчатую рейку, передающую при помощи шестерни соответствующее движение супорту с резцом. ,

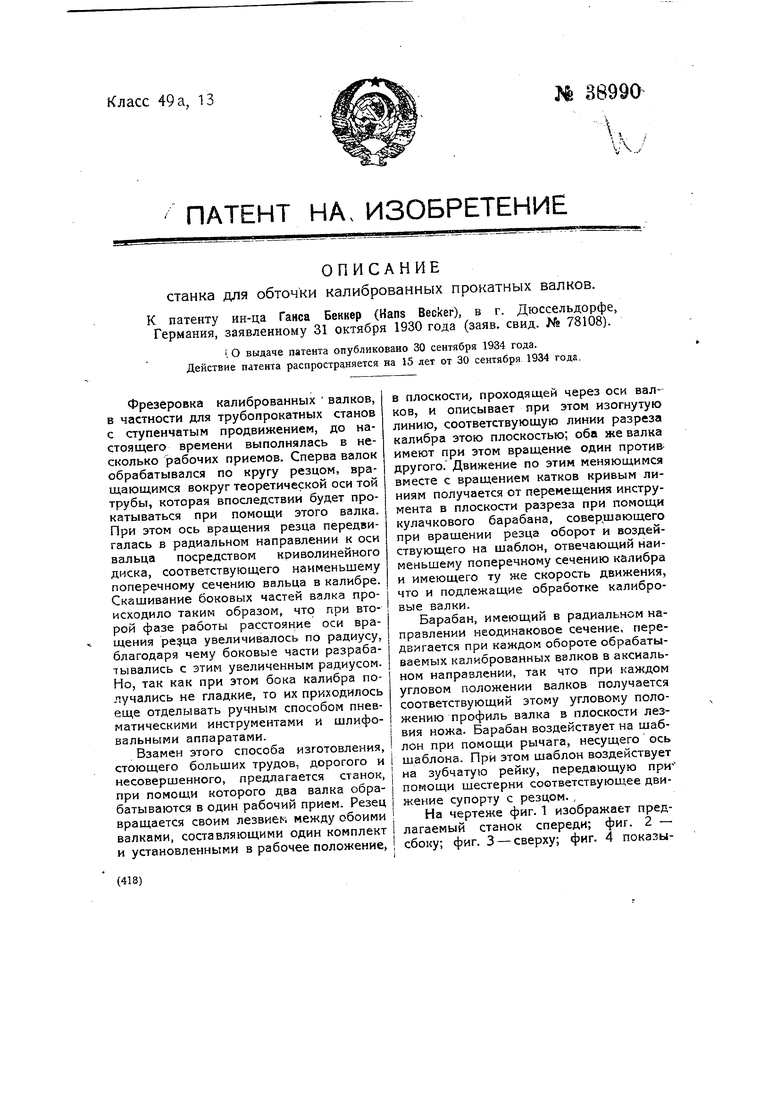

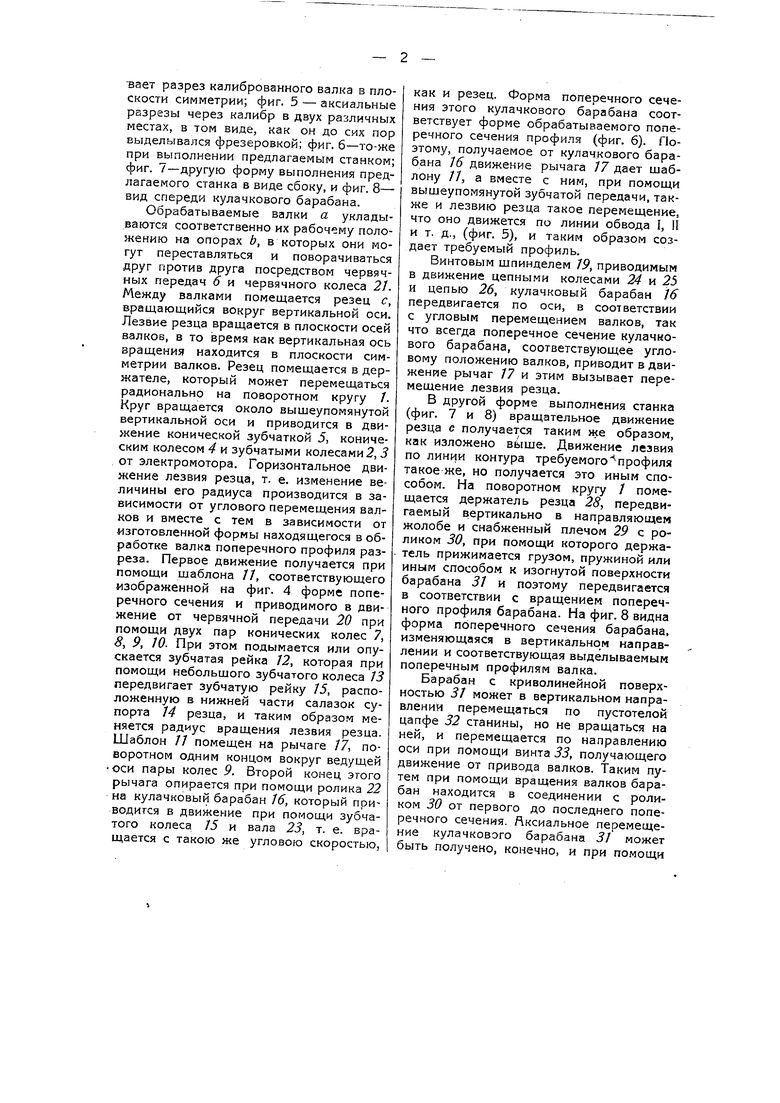

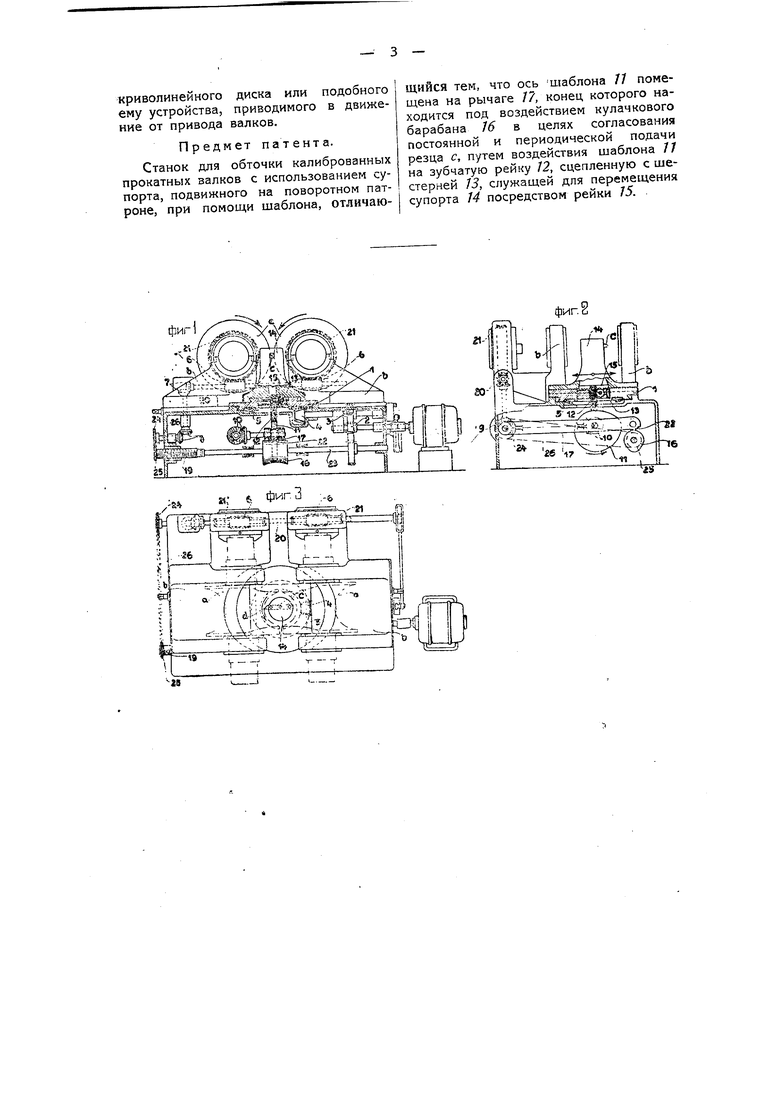

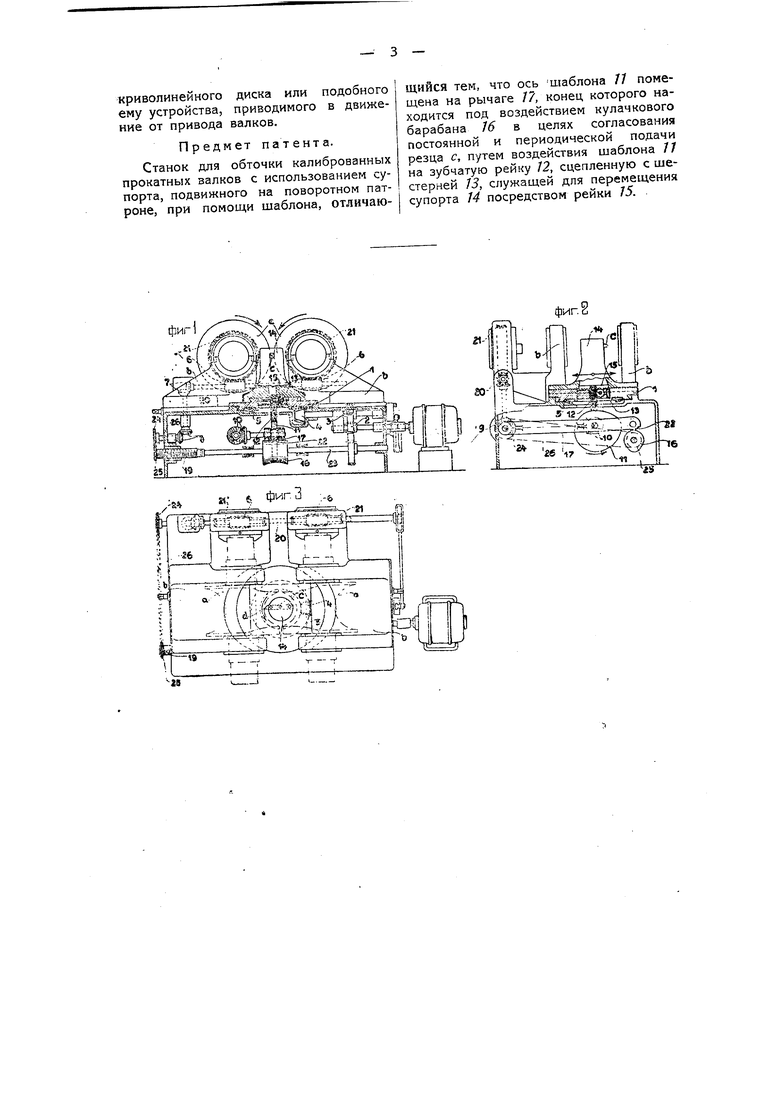

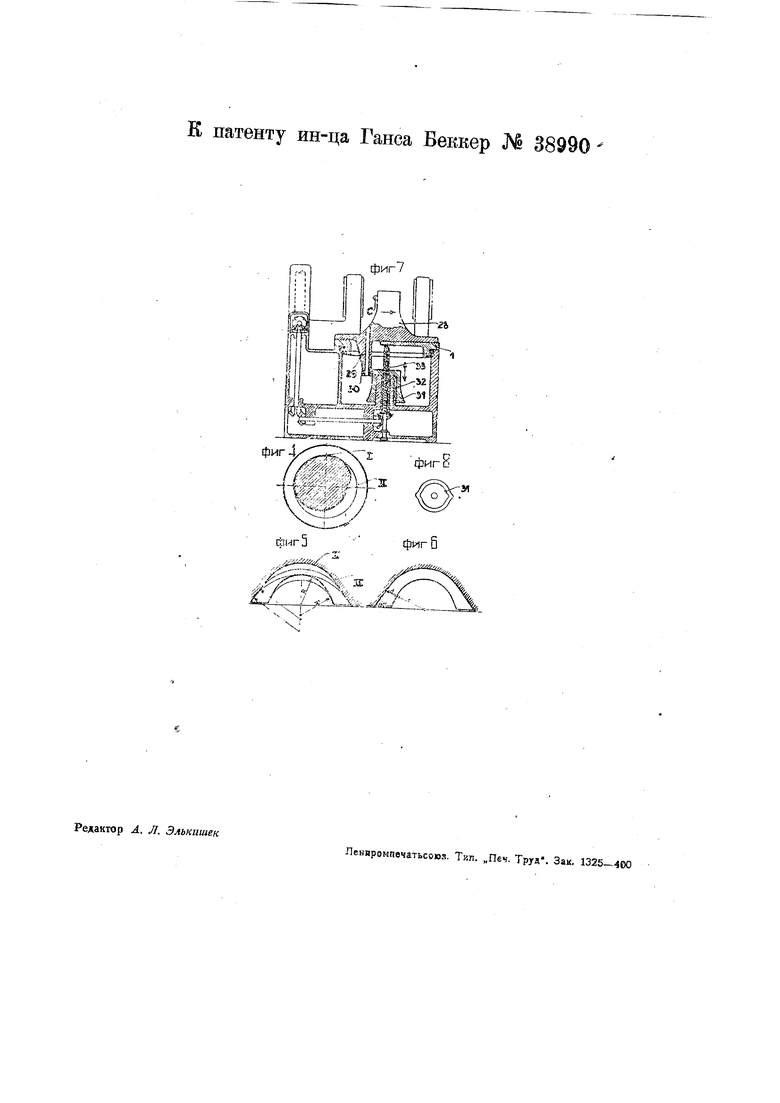

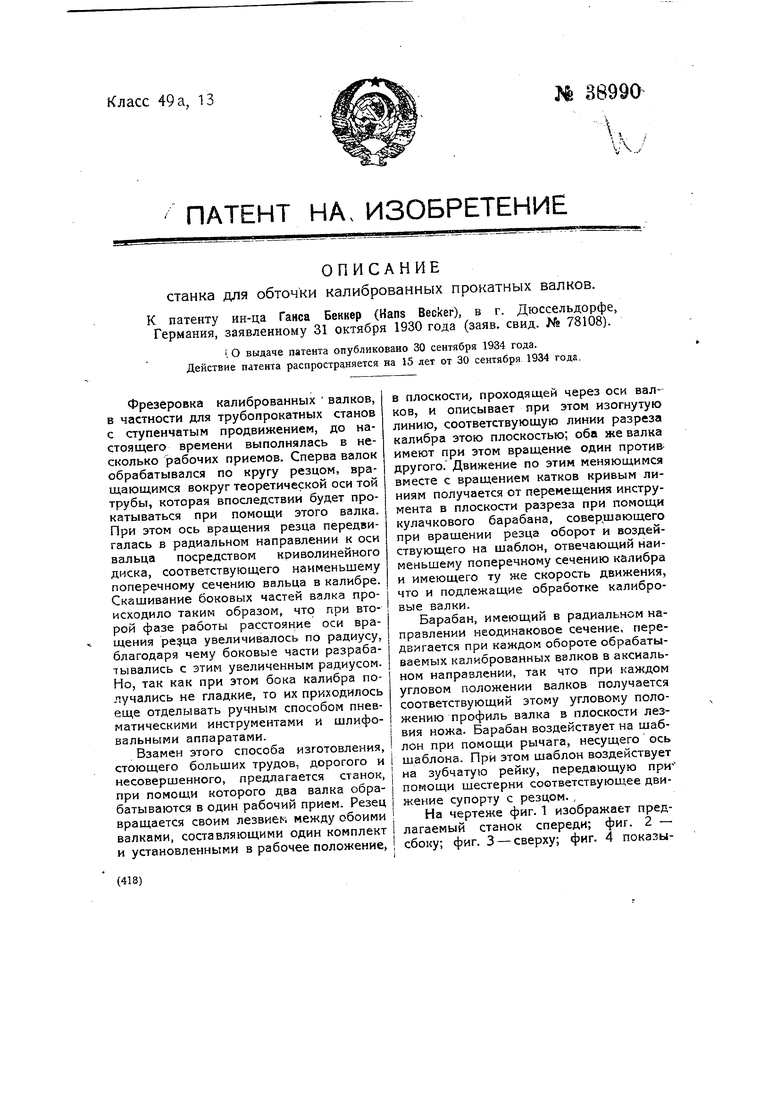

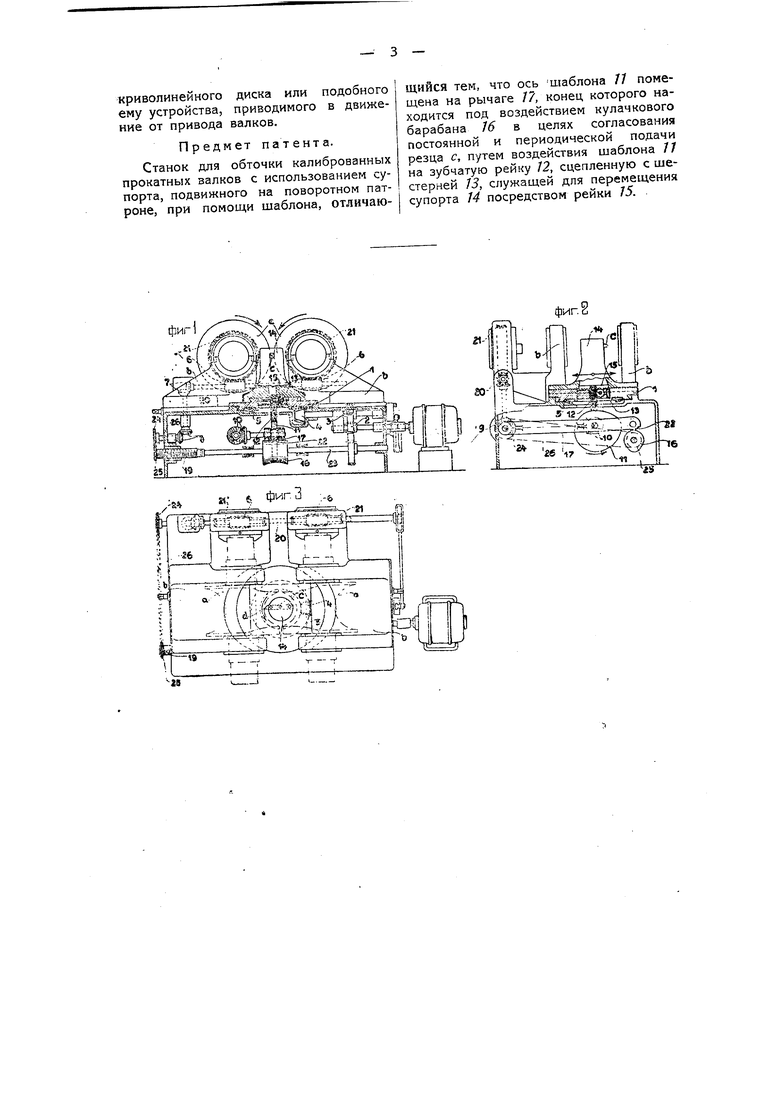

На чертеже фиг. 1 изображает предлагаемый станок спереди; фиг. 2 - сбоку; фиг. 3 - сверху; фиг. 4 показывает разрез калиброванного валка в плоскости симметрии; фиг. 5 - аксиальные разрезы через калибр в двух различных местах, в том виде, как он до сих пор выделывался фрезеровкой; фиг. б-то-же при выполнении предлагаемым станком; фиг. 7-другую форму выполнения предлагаемого станка в виде сбоку, и фиг. 8- вид спереди кулачкового барабана.

Обрабатываемые валки а укладываются соответственно их рабочему положению на опорах Ь, в которых они могут переставляться и поворачиваться друг против друга посредством червячных передач о и червячного колеса 21. Между валками помещается резец с, вращающийся вокруг вертикальной оси. Лезвие резца вращается в плоскости осей валков, в то время как вертикальная ось вращения находится в плоскости симметрии валков. Резец помещается в держателе, который может перемещаться радионально на поворотном кругу /. Круг вращается около выщеупомянутой вертикальной оси и приводится в движение конической зубчаткой 5, коническим колесом 4 и зубчатыми колесами 2,3 от электромотора. Горизонтальное движение лезвия резца, т. е. изменение величины его радиуса производится в зависимости от углового перемещения валкс в и вместе с тем в зависимости от изготовленной формы находящегося в обработке валка поперечного профиля разреза. Первое движение получается при помощи щаблона //, соответствующего изображенной на фиг. 4 форме поперечного сечения и приводимого в движение от червячной передачи 20 при помощи двух пар конических колес 7, 8, 9, /0. При этом подымается или опускается зубчатая рейка 12, которая при помощи небольщого зубчатого колеса /3 передвигает зубчатую рейку /5, расположенную в нижней части салазок супорта 4 резца, и таким образом меняется радиус вращения лезвия резца. Шаблон // помещен на рычаге /7, поворотном одним концом вокруг ведущей оси пары колес 9. Второй конец этого рычага опирается при помощи ролика 22 на кулачковый барабан 16, который приводится в движение при помощи зубчатого колеса 15 и вала 23, т. е. вращается с такою же угловою скоростью,

как и резец. Форма поперечного сечения этого кулачкового барабана соответствует форме обрабатываемого поперечного сечения профиля (фиг. 6). Поэтому, получаемое от кулачкового барабана 16 движение рычага 77 дает шаблону //, а вместе с ним, при помощи выщеупомянутой зубчатой передачи, также и лезвию резца такое перемещение, что оно движется по линии обвода I, И и т. д., (фиг, 5), и таким образом создает требуемый профиль.

Винтовым щпинделем 19, приводимым в движение цепными колесами 24 и 25 и цепью 26, кулачковый барабан 16 передвигается по оси, в соответствии с угловым перемещением валков, так что всегда поперечное сечение кулачкового барабана, соответствующее угловому положению валков, приводит в движение рычаг /7 и этим вызывает перемещение лезвия резца.

В другой форме выполнения станка (фиг. 7 и 8) вращательное движение резца с получается таким же образом, как изложено выще. Движение лезвия по линии контура требуемого профиля такое же, но получается это иным способом. На поворотном кругу / помещается держатель резца 28, передвигаемый вертикально в направляющем жолобе и снабженный плечом 29 с роликом 30, при помощи которого держатель прижимается грузом, пружиной или иным способом к изогнутой поверхности барабана 31 и поэтому передвигается в соответствии с вращением поперечного профиля барабана. На фиг. 8 видна форма поперечного сечения барабана, изменяющаяся в вертикальном направлении и соответствующая выделываемым поперечным профилям валка.

Барабан с криволинейной поверхностью 31 может в вертикальном направлении перемещаться по пустотелой цапфе 32 станины, но не вращаться на ней, и перемещается по направлению оси при помощи винта 33, получающего движение от привода валков. Таким путем при помощи вращения валков барабан находится в соединении с роликом 30 от первого до последнего поперечного сечения. Аксиальное перемещение кулачкового барабана 3/ может быть получено, конечно, и при помощи

криволинейного диска или подобного ему устройства, приводимого в движение от привода валков.

Предмет патента.

Станок для обточки калиброванных прокатных валков с использованием супорта, подвижного на поворотном патроне, при помощи шаблона, отличающийся тем, что ось шаблона 11 помещена на рычаге 77, конец которого находится под воздействием кулачкового барабана 16 в целях согласования постоянной и периодической подачи резца с, путем воздействия шаблона 77 на зубчатую рейку 72, сцепленную с шестерней 13, служащей для перемещения супорта 14 посредством рейки 75.

К :

к патенту ин-ца Ганса Веккер № 38990

фиг

фиг7

Авторы

Даты

1934-09-30—Публикация

1930-10-04—Подача