Изобретение относится к металлообработке, в частности к протяжному инструменту, предназначенному для чистовой обработки деталей, прошедших химико-термическую обработку и имеющих высокую твердость.

Цель изобретения - повышение точности обработки и стойкости протяжки ..-. уменьшения сил резания.

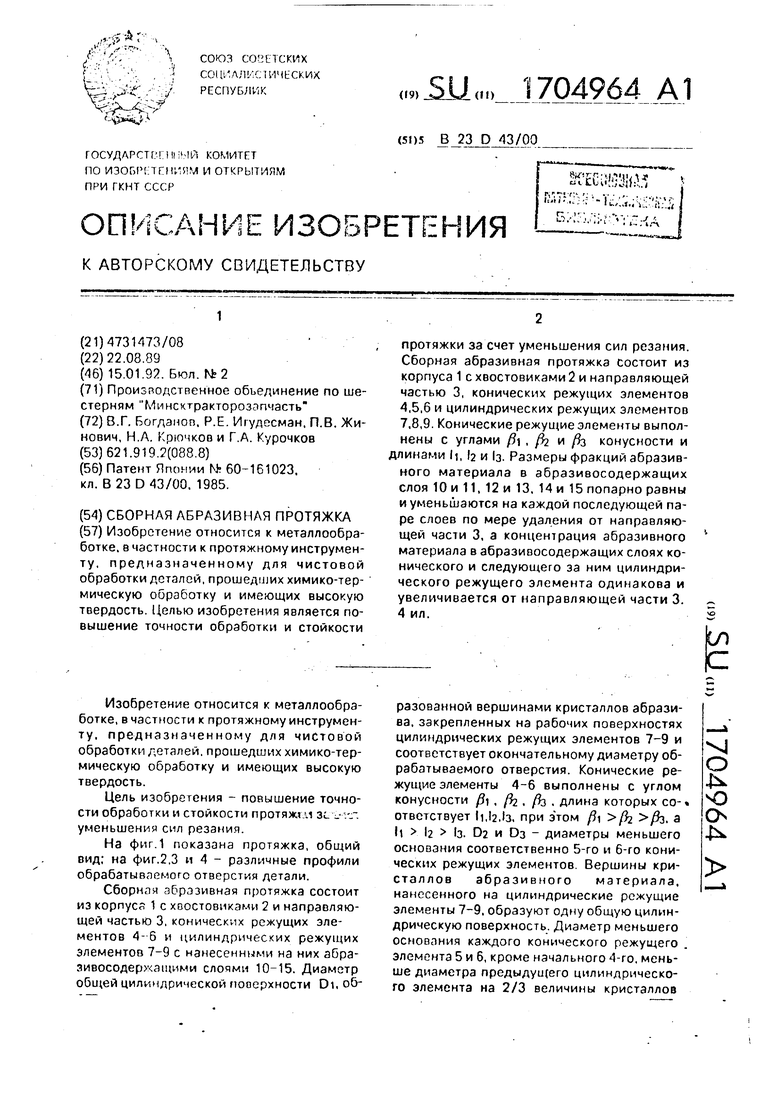

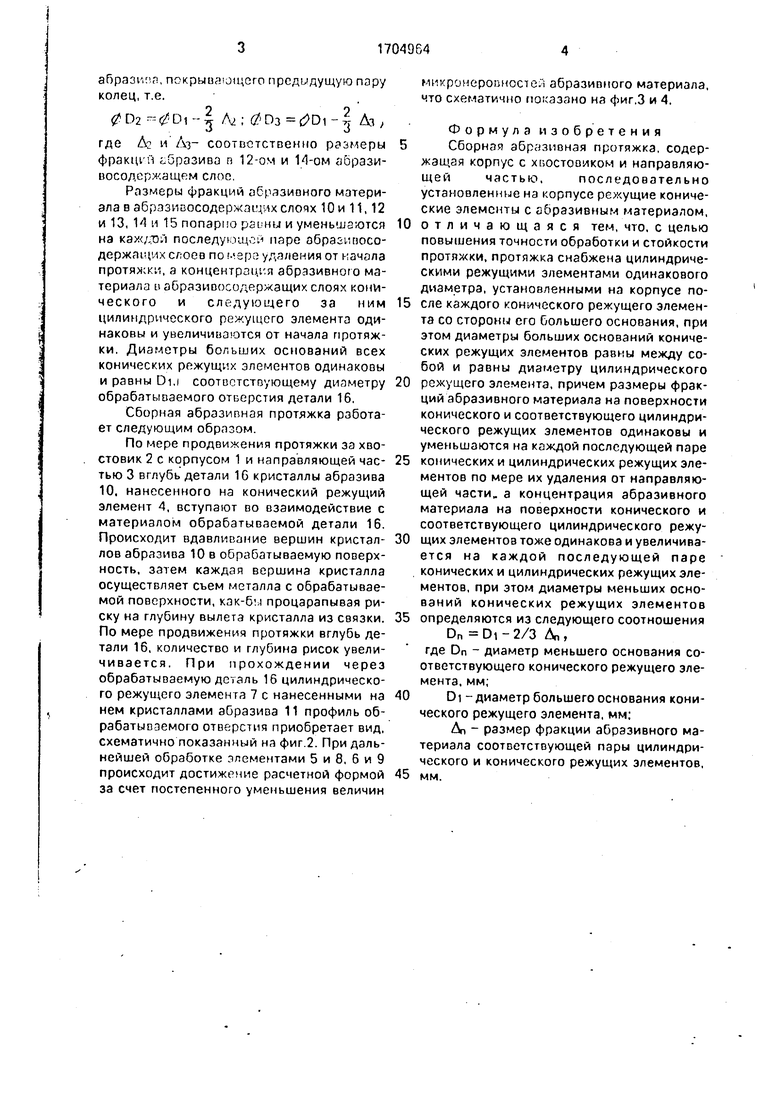

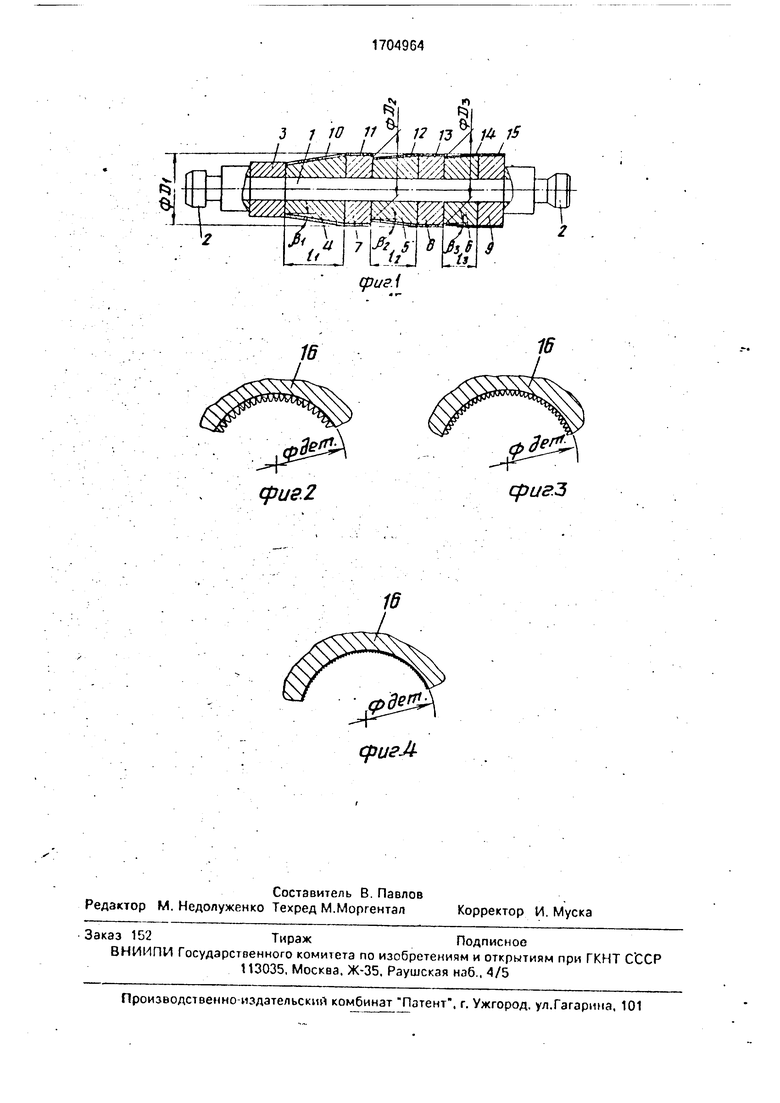

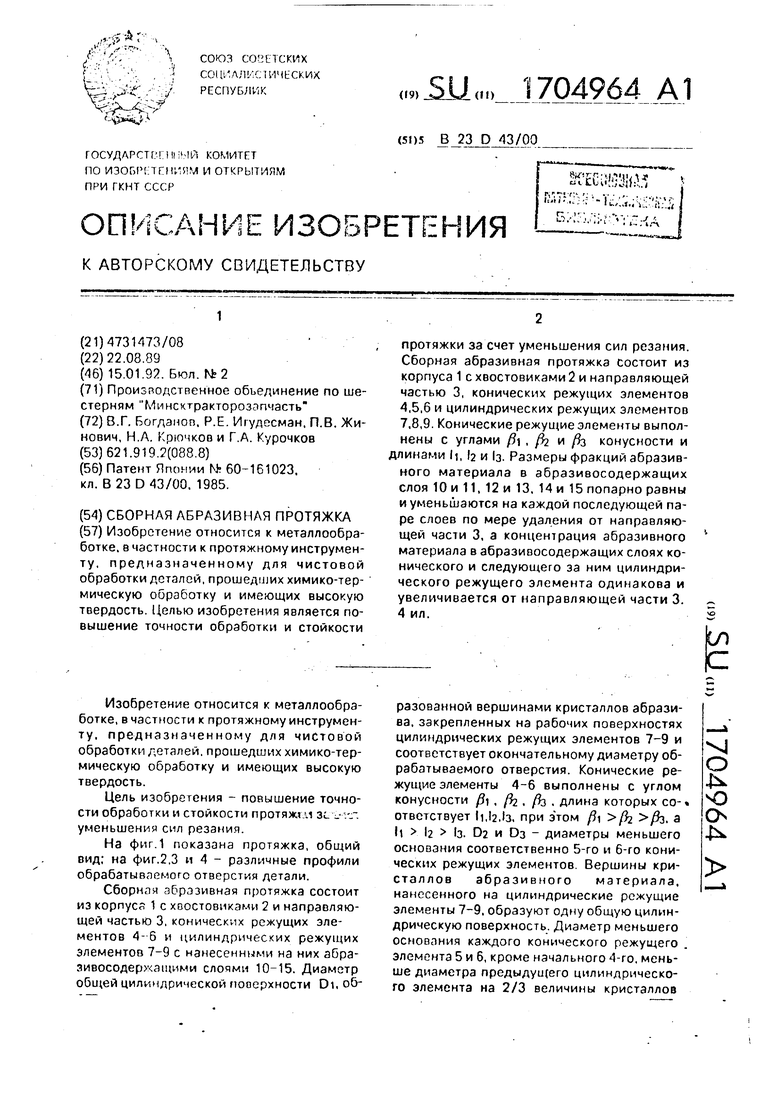

На фиг.1 показана протяжка, общий вид; на фиг.2,3 и 4 - различные профили обрабатываемого отверстия детали.

Сборная абразивная протяжка состоит из корпуса 1 с хвостовиками 2 и направляющей частью 3, конических режущих элементов 4-6 и цилиндрических режущих элементов 7-9 с нанесенными на них абра- зивосодержащими слоями 10-15. Диаметр общей цилиндрической пооерхности Di, образованной вершинами кристаллов абразива, закрепленных на рабочих поверхностях цилиндрических режущих элементов 7-9 и соответствует окончательному диаметру обрабатываемого отверстия. Конические режущие элементы 4-6 выполнены с углом конусности . . Д} . длина которых со-1 ответствует H.te.b. при этом fi fo Дз. а ll 12 to. Da и Оз - диаметры меньшего основания соответственно 5-го и 6-го конических режущих элементов. Вершины кристаллов абразивного материала, нанесенного на цилиндрические режущие элементы 7-9, образуют одну общую цилиндрическую поверхность. Диаметр меньшего основания каждого конического режущего . элемента 5 и 6, кроме начального 4-го, меньше диаметра предыдущего цилиндрического элемента на 2/3 величины кристаллов

1

О

U

ю о

абразив, покрывающего предыдущую пару колец, т.е.

Да,

где Д2 и Аз- соответственно размеры фракции образива п 12-ом и 14-ом абрази- восодержащем слое.

Размеры фракций абразивного материала в абрззивосодержащих слоях 10 и 11,12 и 13, 14 и 15 попарно раины и уменьшаются на каадэй последующей паре абразивосо- держащих слоев по мере удаления от начала протяжки, а концентрация абразивного материала D абразивосодержащих слоях конического и следующего за ним цилиндрического режущего элемента одинаковы и увеличиваются от начала протяжки. Диаметры больших оснований всех конических режущих элементов одинаковы и равны DLI соответствующему диаметру обрабатываемого отверстия детали 16,

Сборная абразивная протяжка работает следующим образом.

По мере продвижения протяжки за хвостовик 2 с корпусом 1 и направляющей частью 3 вглубь детали 16 кристаллы абразива 10, нанесенного на конический режущий элемент 4, вступают во взаимодействие с материалом обрабатываемой детали 16. Происходит вдавливание вершин кристаллов абразива 10 в обрабатываемую поверхность, затем каждая вершина кристалла осуществляет съем металла с обрабатываемой поверхности, как-бы процарапывая риску на глубину вылета кристалла из связки. По мере продвижения протяжки вглубь детали 16, количество и глубина рисок увеличивается. При прохождении через обрабатываемую деталь 16 цилиндрического режущего элемента 7 с нанесенными на нем кристаллами абразива 11 профиль обрабатываемого отверстия приобретает вид, схематично показанный на фиг.2. При дальнейшей обработке элементами 5 и 8, 6 и 9 происходит достижение расчетной формой за счет постепенного уменьшения величин

микронеровностей абразивного материала, что схематично показано на фиг.З и 4.

Формула изобретения

Сборная абразивная протяжка, содержащая корпус с хвостовиком и направляющей частью. последовательно установленные на корпусе режущие конические элементы с абразивным материалом,

отличающаяся тем, что, с целью повышения точности обработки и стойкости протяжки, протяжка снабжена цилиндрическими режущими элементами одинакового диаметра, установленными на корпусе поеле каждого конического режущего элемента со стороны его большего основания, при этом диаметры больших оснований конических режущих элементов равны между собой и равны диаметру цилиндрического

режущего элемента, причем размеры фракций абразивного материала на поверхности конического и соответствующего цилиндрического режущих элементов одинаковы и уменьшаются на каждой последующей паре

конических и цилиндрических режущих элементов по мере их удаления от направляющей части,, а концентрация абразивного материала на поверхности конического и соответствующего цилиндрического режущих элементов тоже одинакова и увеличива- ется на каждой последующей паре конических и цилиндрических режущих элементов, при этом диаметры меньших оснований конических режущих элементов

определяются из следующего соотношения

Dn Di-2/3 An,

где Dn - диаметр меньшего основания соответствующего конического режущего элемента, мм;

DI -диаметр большего основания конического режущего элемента, мм;

An - размер фракции абразивного материала соответствующей пары цилиндрического и конического режущих элементов,

мм.

J 7 Ю Н

J- /

12 J3

№ 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный круг | 1978 |

|

SU753627A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2005 |

|

RU2310554C2 |

| Протяжка | 1990 |

|

SU1815021A1 |

| СПОСОБ ПРОТЯГИВАНИЯ ШЛИЦЕВЫХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773208C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 1996 |

|

RU2111109C1 |

| Абразивный круг | 1983 |

|

SU1085800A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| Инструмент для обработки внутренней поверхности в детали с направляющим цилиндрическим отверстием | 1981 |

|

SU1102666A1 |

| СПОСОБ ПЛАНЕТАРНОГО ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2000 |

|

RU2189895C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

Изобретение относится к металлообработке, в частности к протяжному инструменту, предназначенному для чистовой обработки деталей, прошедших химико-термическую обработку и имеющих высокую твердость. Целью изобретения является повышение точности обработки и стойкости протяжки за счет уменьшения сил резания. Сборная абразивная протяжка состоит из корпуса 1 с хвостовиками 2 и направляющей частью 3, конических режущих элементов 4,5,6 и цилиндрических режущих элементов 7.8,9. Конические режущие элементы выполнены с углами , fo и Дз конусности и длинами И, 2 и 1з. Размеры фракций абразивного материала в абразивосодержащих слоя 10 и 11, 12 и 13, 14 и 15 попарно равны и уменьшаются на каждой последующей паре слоев по мере удаления от направляющей части 3, а концентрация абразивного материала в абразивосодержащих слоях конического и следующего за ним цилиндрического режущего элемента одинакова и увеличивается от направляющей части 3. 4 ил. ел с

сриг.З

фигА

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-01-15—Публикация

1989-08-22—Подача