Изобретение относится к соединению металлов и может быть использооано при изготовлении биметаллических заготовок деталей машин, например, блоков аксиально-поршневых гидромэшин.

Известен способ биметаллизации. включающий изготозление заготовок из материала с температурой плавления, превышающей температуру плавления наплавляемого металла, изготовление расплавляемых элементов из легкоплавкого металла. .изготовление неметаллических тугоплао-. ких. несмачиояемых расплавленным материалом стержней, оформляющих металлизируемые отверстия, установку наплавляемых элементов и стержней в заготовку.

Способ трудоемок при реализации вследствие необходимости предварительного изготовления наплавляемых элементов и их сборки, особенно, если открыть поверхности имеют сложную Форму, например, сферическую. Кр оме того, способ не обеспечивает качественного биметаллического соединения.

Наиболее близким по технической сущности и достигаемому эффекту к предлагасXI

о

N

о со ш

ъ

мому является способ получения биметаллических деталей. маетности блоке а ци- линдроп, при котором о Солее тугоплавкой заготопмс устанавливают Формирующие стержни, а именно металлические, нагревают заготовку, расплавляя наплавляемый металл, охлаждают собрзнный узел, удаление формирующих стержней совмещают с окончательной г.гхинической обработкой,

Способ имеет следующие недостатки; во-nepaux, из-за массивности заготовки в каналах, соединяющих открытую и внутренние наплавляемые поверхности заготовки, образуется тепловой узел, охлаждающийся в последнюю очередь, из-за чего бронза в этом месте имеет повышенную усадочную пористость; во-вторых, длительное время прогрепа собранного узла в процессе наплавки приводит к продолжительному контакту расплавленной части металла с металлом основной заготовки, что вызывает проникновение жидкого металла по границам зерен тугоплавкого и уселичивает диф- Фузионную зону, что отрицательно сказывается на усталостных характеристиках биметалла.

Цель изобретения - повышение качества биметалла, снижение трудоемкости процесса биметаллизэцяи и последующей механической обработки.

Поставленная цель достигается тем, что в способе изготовления биметаллических деталей, преимущественно заготовок бло- коо цилиндров, включающем выполнение технологической полости на верхней торцовой поверхности детали, каналов, соединяющих полость с металлизируемой поверхностью цилиндров, установку в цилиндрах формирующих стержней из металла с температурой плавления большей, чем температурой плавления наплавляемого металла, герметизацию зазсрз между стержнями и деталью в ее донной части, разме- щенис в технологической полости наплавляемого металла, нагрев детали до температуры плавления наплавляемого металла с последующим охлаждением, удалением формирующих стержней механической обработкой- биметаллизиро- ванной заготовки, формирующие стержни выполняют полыми, а по центральной оси детали о ее донной части выполняют глухое отверстие.

За счет изготовления формирующих стержней пустотелыми и выполнения глухого отверстия по центральной оси заготовки все донной член: разгружают тепловой узел в каналах, соединяющих открытую и внутренние пооерхности заготовки, и избавляются от возникающей о этом месте

усадочной пористости. Кроме того, снижается общий вес заготовки и тем самым ускоряется ее прогрев в процессе наплавки, уменьшается время контакта расплавленного наплавляемого металла с тугоплавкой за- готоакой и повышаются усталостные характеристики биметалла, а также снижается трудоемкость операций сверления при последующей механической обработке, связанной с удалением формирующих стержней.

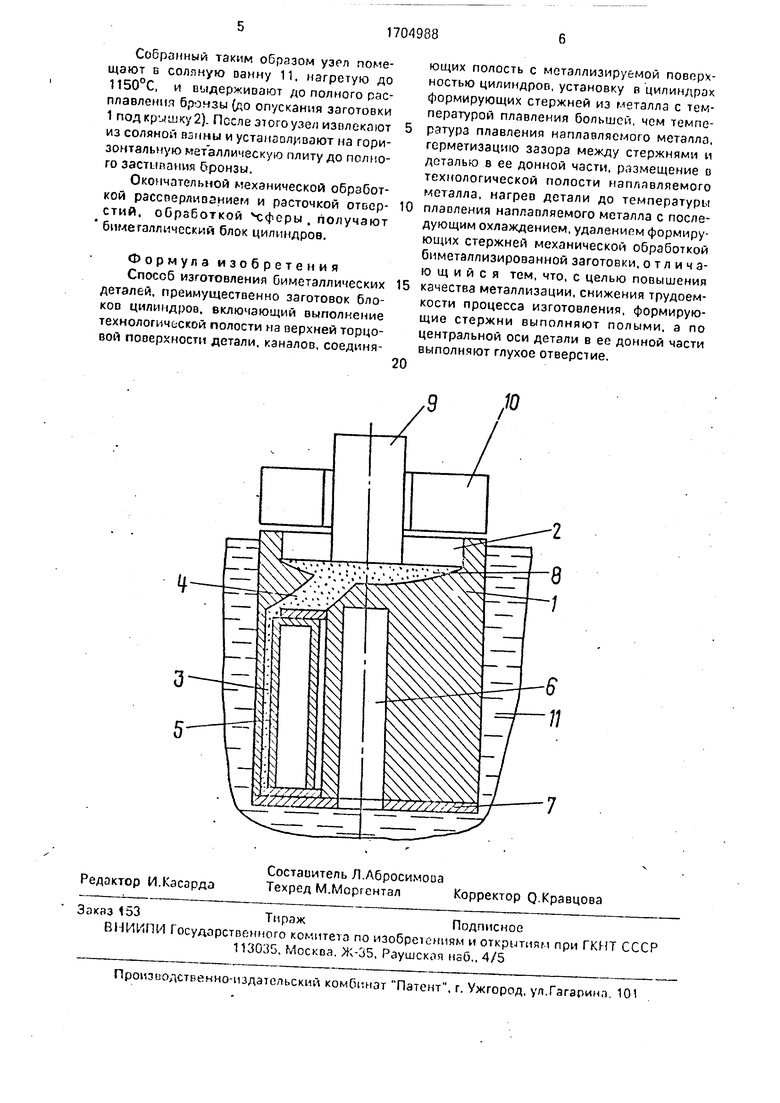

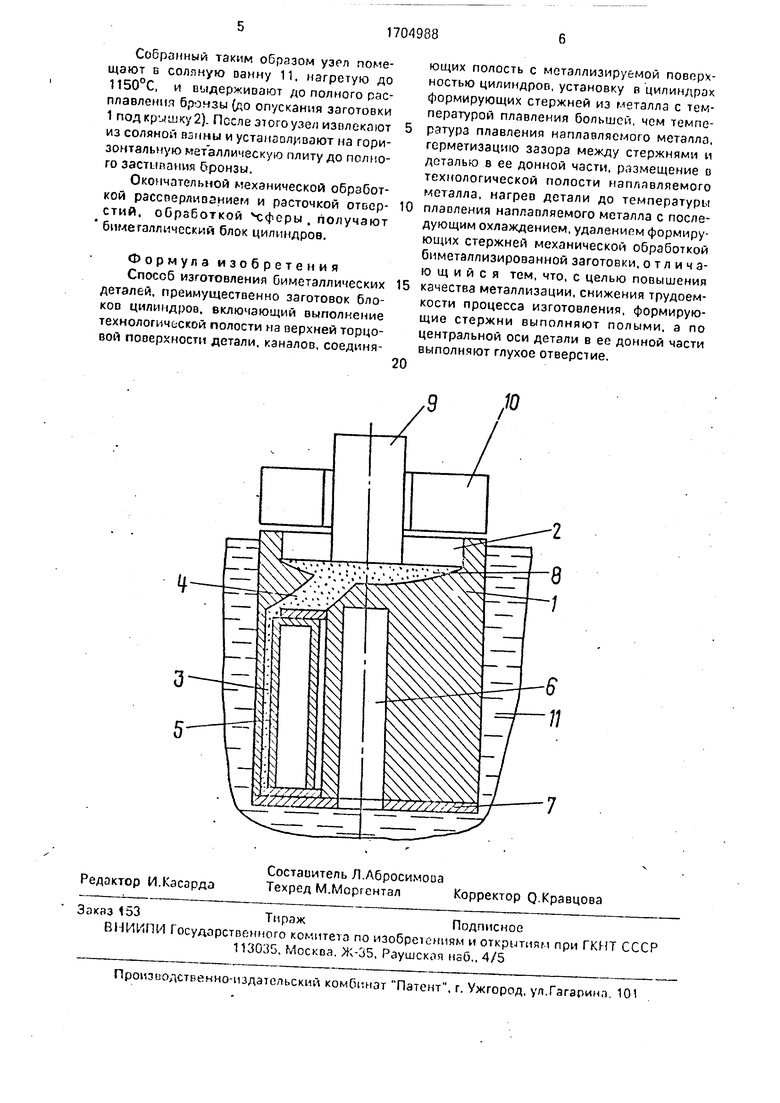

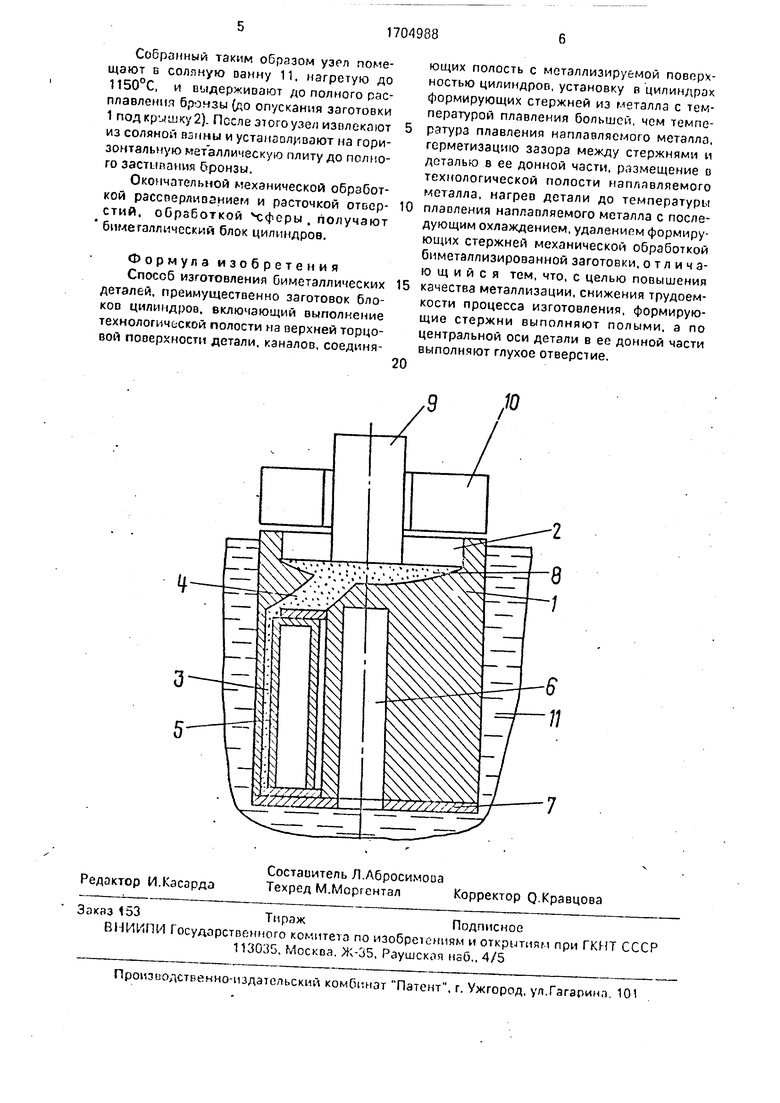

На чертеже изображена схема процесса биметаллизации металлической заготовки. Способ биметаллизации металлической

зэготозки реализуется следующим образом.

Для изготовления блока диаметром 110 мм и высотой 92 мм изготавливают заготовку 1 из стали 45 с наружным диаметром 110

мм и высотой 155 мм. Технологическая полость 2 над сферической поверхностью предназначена для предотвращения выпле- скипания флюса и расплавленного наплавляемого металла из заготовки. В местах

будущего расположения внутренних металлизируемых цилиндрических поверхностей просверливаются отверстия 3, диаметр которых на 0,9-1,1 мм больше необходимого диаметра биметаллизируемых поверхностей. Затем выполняют каналы А, соединяющие технологическую полость и внутреннюю металлизируемую поверхность цилиндров. Изготавливают полые формирующие стержни 5 из тугоплавкой

легкообрабатьшаемой стали, например, стали А12, которые с помощью жеребеек устанавливают в просверленные отверстия 3. По центральной оси заготовки высверливают отверстие 6 диаметром 27 мм, что на 2 мм

меньше диаметра чистового отверстия детали, и высотой 76 мм.

Для герметизации биметаллизируемых объемов и исключения вытекания бронзы о донной части узла приваривают крышку 7,

которую после окончания процесса удаляют механической обработкой.

Возможен вариант герметизации отдельно каждого цилиндра сваркой.

В технологическую полость 2 засыпают флюс 0, например, ПВ200, таким образом, чтобы он через каналы 4 просыпался в биме- таллизируемые цилиндрические отверстия 3 и покрыл сферическую поверхность. В

центральной части полости 2 устанавливают заготовку 9 наллаппяемого металла, например, из бронзы Бр012. накрывают графитовой крышкой 10 для создания при нагреве бсзокислительной атмосферы в технологической полости 2.

Собранный таким образом узел помещают Б соляную ванну 11. нагретую до 1150°С, и выдерживают до полного расплавления бронзы (до опускания заготовки 1 под крушку2). После этого узел извлекают из соляной ванны и устанавливают на горизонтальную металлическую плиту до полного застывания бронзы.

Окончательной механической обработкой рассперливзнием и расточкой отверстий, обработкой . получают биметаллический блок цилиндров.

Формула изобретения Способ изготовления биметаллических деталей, преимущественно заготовок блоков цилиндров, включающий выполнение технологической полости на верхней торцовой поверхности детали, каналов, соединя0

5

0

ющих полость с металлизируемой поверхностью цилиндров, установку в цилиндрах формирующих стержней из металла с температурой плавления большей, чем температура плавления наплавляемого металла, герметизацию зазора между стержнями и деталью в ее донной части, размещение в технологической полости наплавляемого металла, нагрев детали до температуры плавления наплавляемого металла с последующим охлаждением, удалением формирующих стержней механической обработкой биметаллизированной заготовки, отличающийся тем, что, с целью повышения качества металлизации, снижения трудоемкости процесса изготовления, формирующие стержни выполняют полыми, а по центральной оси детали в ее донной части выполняют глухое отверстие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2292985C2 |

| Способ наплавки | 1987 |

|

SU1454600A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2272696C1 |

| Способ наплавки | 1990 |

|

SU1773621A1 |

| Способ центробежной биметаллизации втулок с нагревом токами высокой частоты | 2015 |

|

RU2637205C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 2005 |

|

RU2288070C1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ МАССИВНЫХ ЗАГОТОВОК | 1989 |

|

RU2022702C1 |

| Способ изготовления биметаллических втулок сталь-баббит | 2015 |

|

RU2643000C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 2004 |

|

RU2272695C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХОТЛИВОК12 | 1971 |

|

SU435065A1 |

Изобретение относится к соединениям металлов и может быть использовано при изготовлении биметаллических деталей машин, например блоков аксиально-поршневых гидромашин. Цель изобретения - повышение качества металлизации, снижение трудоемкости процесса изготовления. Способ бимэтзллизации включает выполнение технологической полости на верхней торцовой поверхности детали, каналов, соединяющих полость с металлизируемой поверхностью цилиндров, установку в цилиндрах формирующих стержней из металла с температурой плавления большей, чем температура плавления наплавляемого металла, герметизацию зазора между стержнями и деталью в ее донной части, размещение в технологической полости наплавляемого металла, нагрев детали до температуры плаоления наплавляемого металла с последующим охлаждением, удалением формирующих стержней механической обработкой биметаллизированной заготовки. Формирующие стержни выполняют полыми, а по центральной оси детали в ее донной части выполняют глухое отверстие. При таком изготовлении снижается общий вес заготовки и тем самым ускоряется ее прогрев в процессе наплавки, уменьшается время контакта расплавленного наплавляемого металла с тугоплавкой заготовкой, и повышаются усталостные характеристики биметалла. 1 ил. ел

7

| Приспособление для нагрузки дров на тендер | 1923 |

|

SU1454A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-15—Публикация

1989-08-22—Подача