Изобретение относится к машиностроению, в частности к изготовлению биметаллических изделий с антифрикционным слоем системы легированная сталь-бронза.

Известен способ получения биметаллических отливок наплавкой бронзы на открытые поверхности заготовки из стали Х12Ф1 (а.с. 435065, кл B 22 d 19/20), который состоит из следующих операций:

1. Наплавка бронзы на сталь, при которой в стальную форму закладывают диск из бронзы и деталь (наплавляемой поверхностью внизу): подготовленную сборку помещают в печь с защитной атмосферой и нагревают до температуры расплавления бронзы (1100°С).

2. Охлаждение биметалла с расплавленной бронзой, совмещенное с закалкой стальной части блока, при котором сборку погружают в проточную воду со стороны данной части формы, обеспечивая скорость охлаждения 25-30°С/с.

3. Отпуск - 2-, 3-кратный при 500-525°С для получения требуемой структуры стальной части заготовки.

Недостатки способа:

1. В данном случае в результате действия гравитационных сил в верхней части расплавленного металла (на границе с наплавляемой поверхностью) сосредотачиваются примеси, загрязнения. При охлаждении заготовки кристаллизация начинается с поверхности формы и ее фронт движется в направлении к наплавляемой поверхности, поэтому образовавшиеся в жидком металле дефекты остаются на металлизируемой поверхности, здесь же сосредотачиваются и усадочные дефекты. При последующей обработке более качественный слой наплавленного металла удаляется как припуск, а в рабочем слое остается менее качественный металл.

2. Охлаждение со стороны донной части не обеспечивает в стальной заготовке равномерной скорости охлаждения по ее высоте и, соответственно, получение однородной закалочной структуры, что требует проведение дополнительной термической обработки.

Наиболее близким к предлагаемому по технической сущности является способ наплавки при одновременной биметаллизации открытых и внутренних поверхностей (пат №1454600, В 23 К 9/04; В 22 D 19/00) БИ №4, 1989 г., при котором на открытой поверхности более тугоплавкой заготовки в пределах припуска формируют технологическую ванну, выполняют каналы, соединяющие открытую и внутренние наплавляемые поверхности. Во внутренние полости устанавливают формирующие стержни из хорошо обрабатываемых материалов, герметизируют зазор между формирующим стержнем и более тугоплавкой заготовкой в донной ее части, размещают в объеме технологической ванны флюс и наплавляют металл в количестве, достаточном для наплавки открытых и внутренних поверхностей, нагревают заготовку, расплавляя наплавленный металл, охлаждают собранный узел и удаляют формирующие стержни совместно с механической обработкой.

Недостатками данного способа являются:

1. Невозможность получения качественного биметаллического изделия при последующей закалке вследствие образования трещин в стальной части заготовки из-за больших напряжений возникающих при закалке.

Задача - получение качественных биметаллических изделий системы легированная сталь-бронза при снижении трудоемкости изготовления изделий.

Задача решается путем наплавки, при которой на открытой поверхности заготовки в пределах припуска формируют технологическую ванну, размещают в объеме технологической ванны флюс и наплавляемый металл в количестве, достаточном для наплавки, заготовку нагревают до расплавления наплавляемого металла и охлаждают, причем нагрев заготовки осуществляют ступенчато с температурной остановкой для прогрева заготовки по сечению, после расплавления наплавляемого металла заготовку медленно охлаждают до температуры, соответствующей температуре закалки стали и затем выполняют закалку в масле, при этом нагрев заготовки до расплавления наплавляемого металла и охлаждение до температуры закалки стали осуществляют в защитно-восстановительной среде, а формируемая технологическая ванна имеет толщину стенки, обеспечивающую ее сквозное обезуглероживание.

Ожидаемый технический результат - получение биметаллического изделия легированная сталь-бронза с прочностью биметаллического соединения на срез на уровне наплавляемой бронзы.

Сопоставимый анализ заявленного решения с прототипом показывает, что оно отличается от известного способом нагрева заготовки для наплавки и скоростью ее охлаждения. Предлагаемый способ нагрева выполняется в электропечи в защитно-восстановительной атмосфере и обеспечивает надежную защиту от окисления наплавляемой поверхности заготовки из легированной стали, и применяемой для наплавки бронзы, а также их качественное сращивание, в отличие от прототипа, в котором нагрев выполняется в соляной ванне без защитной атмосферы и может быть использован только для углеродистых сталей.

Предлагаемый способ нагрева имеет следующие преимущества перед описанным в прототипе. Нагрев в электропечи в защитно-восстановительной атмосфере обеспечивает надежную защиту от окисления наплавляемой поверхности заготовки и бронзы применяемой для наплавки, что сделало возможным производить наплавку бронзы на легированную сталь, например на сталь 38Х2МЮА. Защита осуществляется во всем интервале температур нагрева до расплавления бронзы, в процессе выдержки при расплавлении и последующем охлаждении до температуры закалки стали 38Х2МЮА (940-950°С) защитно-восстановительная среда совместно с расплавленным флюсом обеспечивает также качественное сращивание бронзы и легированной стали. Флюс рафинирует расплавленную бронзу, очищает от вредных примесей наплавляемую поверхность, обеспечивая высокое качество их сцепления. Равномерность нагрева заготовки и сохранение мелкозернистой структуры стали обеспечивается ступенчатым характером нагрева с выдержкой при температуре на 30-40°С выше Ас3 стали 38Х2МЮА и последующим ускоренным нагревом до температуры наплавки - 1100°С и минимальным временем выдержки.

Предлагаемый способ охлаждения биметаллической заготовки совмещен с закалкой ее стальной части. При этом после расплавления бронзы и кратковременной выдержки заготовку охлаждают до температуры закалки стали 38Х2МЮА (940-950°С) и после выдержки для выравнивания температуры по сечению заготовки выполняют охлаждение в масле таким образом, чтобы скорость охлаждения бронзового слоя была одинаковой, со скоростью охлаждения стальной части заготовки.

Преимущество предлагаемого способа охлаждения перед описанным в прототипе - 1) сохранение качественного биметаллического соединения, характеризующегося отсутствием трещин как в бронзовом слое, так и в стальной заготовке за счет ускоренного охлаждения изделия и использования технологической полости с толщиной стенки, обеспечивающей отсутствие в ней напряжений при выполнении закалки.

2. Снижение трудоемкости изготовления биметаллического изделия за счет совмещения процессов наплавки и закалки.

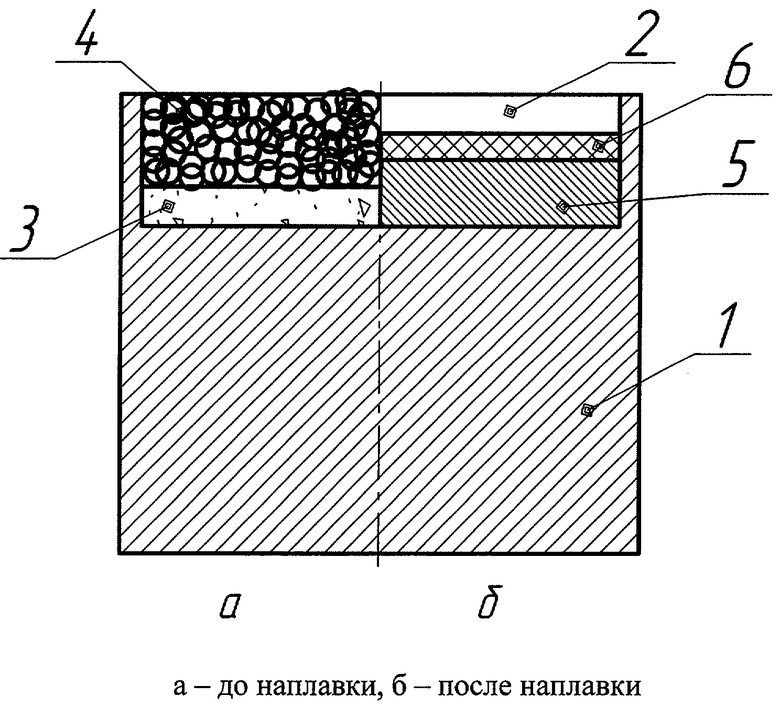

Способ реализован при изготовлении ротора гидронасоса из стали 38Х2МЮА с размерами: диаметр 76 мм, высота 65 мм. На наплавляемой поверхности заготовки 1 изготовлена технологическая ванна 2, со стенкой определенной толщины для размещения в ней высокотемпературного флюса и бронзы БрО10 (чертеж,а).

При использовании предлагаемого способа наплавляемый металл может быть в виде порошка, гранул, стружки, обрезков, т.е. иметь любую форму, и таким образом отпадает необходимость изготавливать элементы из наплавляемого материала в соответствии с размерами наплавляемой поверхности.

Нагрев заготовки производили в электропечи с защитно-восстановительной атмосферой ступенчато - с выдержкой при температуре 900°С для прогрева заготовки и последующий нагрев до температуры соответствующей температуре плавления бронзы 1100-1080°С. Выдержку проводили до полного расплавления бронзы. При этом в процессе нагрева заготовки происходит сквозное обезуглероживание стенки технологической ванны.

В процессе охлаждения биметаллического изделия до температуры закалки стали 38Х2МЮА (940-950°С) происходит кристаллизация бронзы и затвердевание флюса с образованием шлака 6, причем кристаллизация бронзы происходит в условиях, близких к равновесным, что исключает образование напряжений в слое (чертеж, б), а последующее охлаждение в масло обеспечивает получение качественного биметаллического соединения без трещин в наплавляемом слое 5 и стальной заготовке 1. Качество соединения оценивалось прочностью на срез, величина которой составила 270-280 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки | 1990 |

|

SU1773621A1 |

| Способ центробежной биметаллизации втулок с нагревом токами высокой частоты | 2015 |

|

RU2637205C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2272696C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 2005 |

|

RU2288070C1 |

| Способ наплавки медного сплава на стальную деталь | 2022 |

|

RU2781867C1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU610608A1 |

| Способ изготовления биметаллических деталей | 1989 |

|

SU1704988A1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХОТЛИВОК12 | 1971 |

|

SU435065A1 |

| Способ наплавки | 1987 |

|

SU1454600A1 |

Изобретение относится к машиностроению, в частности к изготовлению биметаллических изделий с антифрикционным слоем системы сталь-бронза. На открытой поверхности стальной заготовки в пределах припуска формируют технологическую ванну. В объеме технологической ванны размещают флюс и бронзу в количестве, достаточном для наплавки. Заготовку нагревают до расплавления бронзы. Нагрев заготовки осуществляют ступенчато с температурной остановкой для прогрева заготовки по сечению. После расплавления бронзы и кратковременной выдержки заготовку медленно охлаждают до температуры закалки стали. Затем осуществляют быстрое охлаждение в масле. Нагрев заготовки и охлаждение до температуры закалки стали осуществляют в защитно-восстановительной среде. Технологическую полость ванны выполняют с толщиной стенки, обеспечивающей ее сквозное обезуглероживание. Обеспечивается повышение качества и снижение трудоемкости изготовления биметаллических изделий. 1 з.п. ф-лы, 1 ил.

| Способ наплавки | 1987 |

|

SU1454600A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХОТЛИВОК12 | 1971 |

|

SU435065A1 |

| СПОСОБ НАНЕСЕНИЯ БАББИТА НА ПОДШИПНИК | 1998 |

|

RU2160652C2 |

| US 44452588 A, 01.05.1984. | |||

Авторы

Даты

2007-02-10—Публикация

2005-02-15—Подача