Изобретение относится к формованию пластических материалов методом прессования и может быть использовано для изготовления многослойных строительных изделий.

Цель - получение многослойных изделий с регулируемой толщиной внешнего слоя.

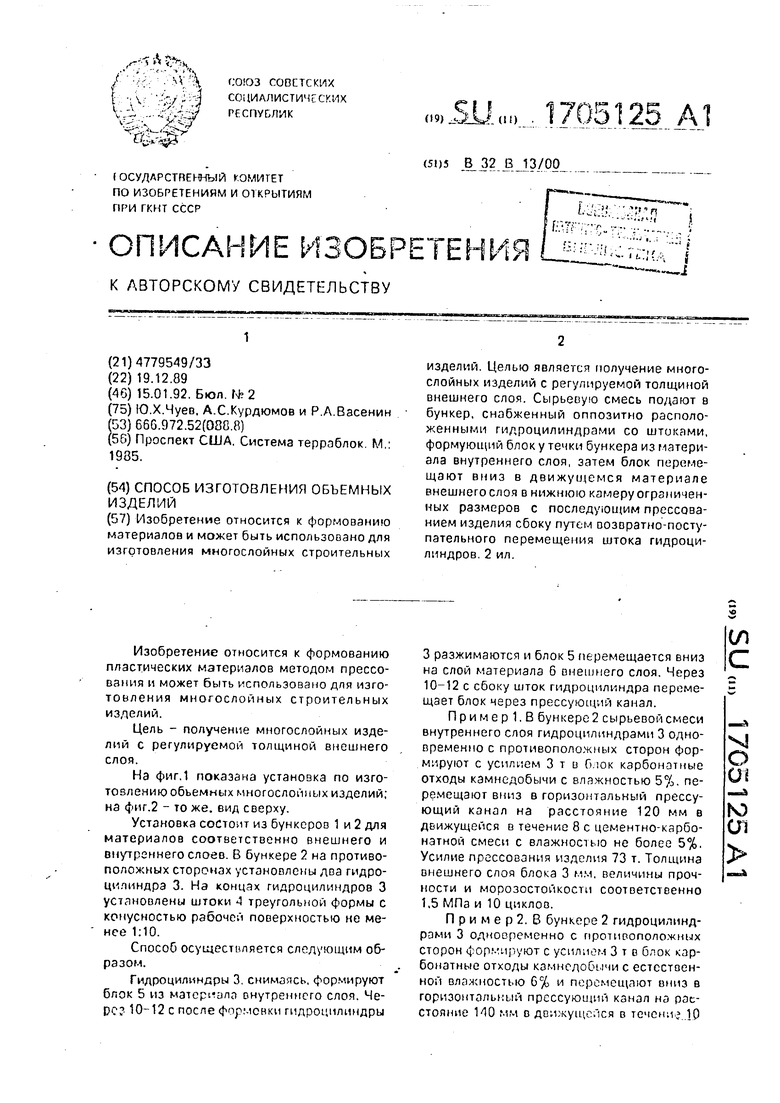

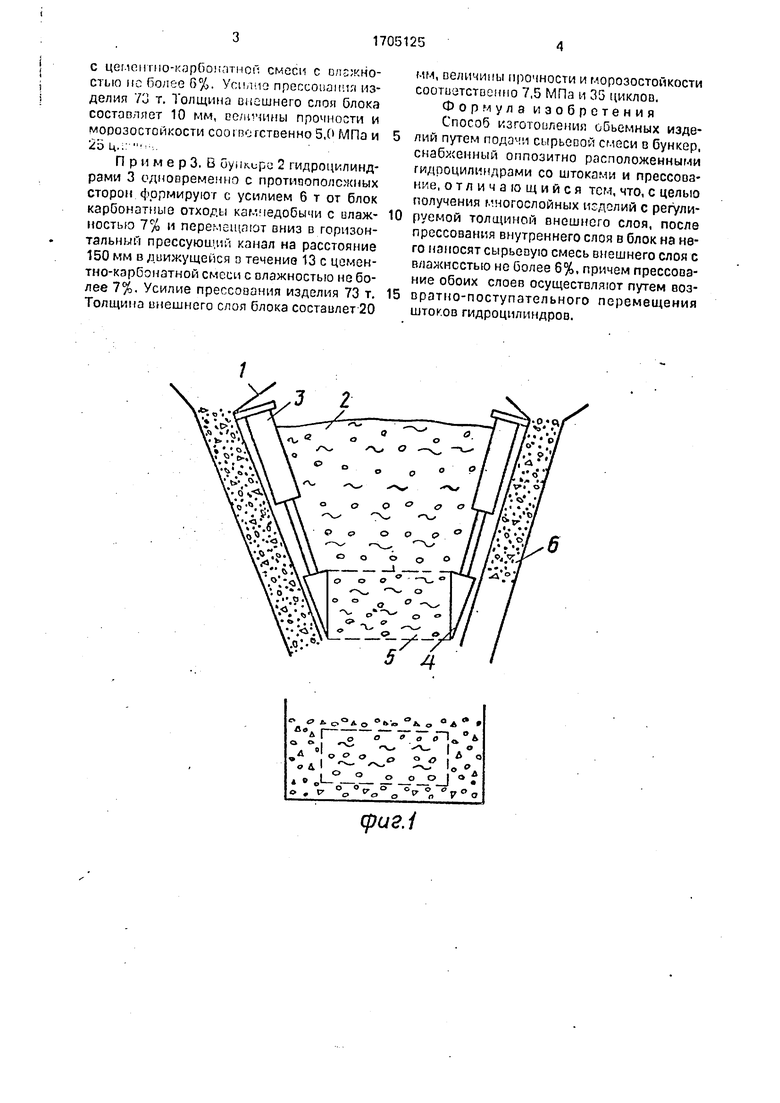

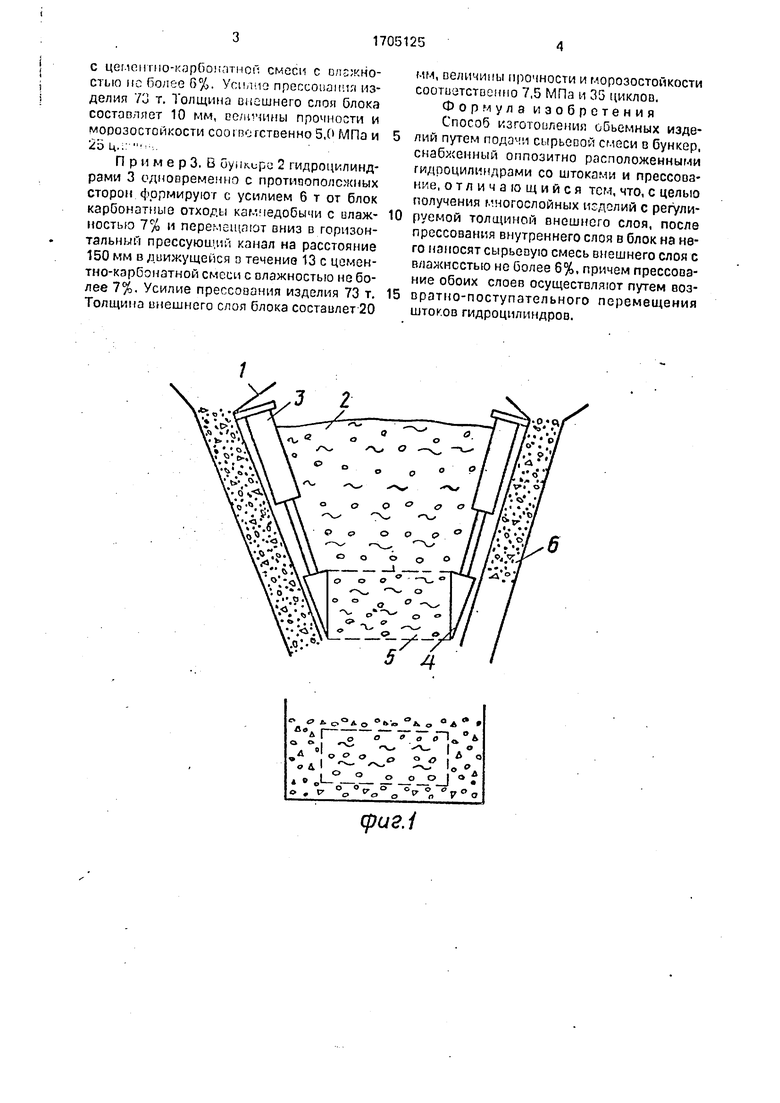

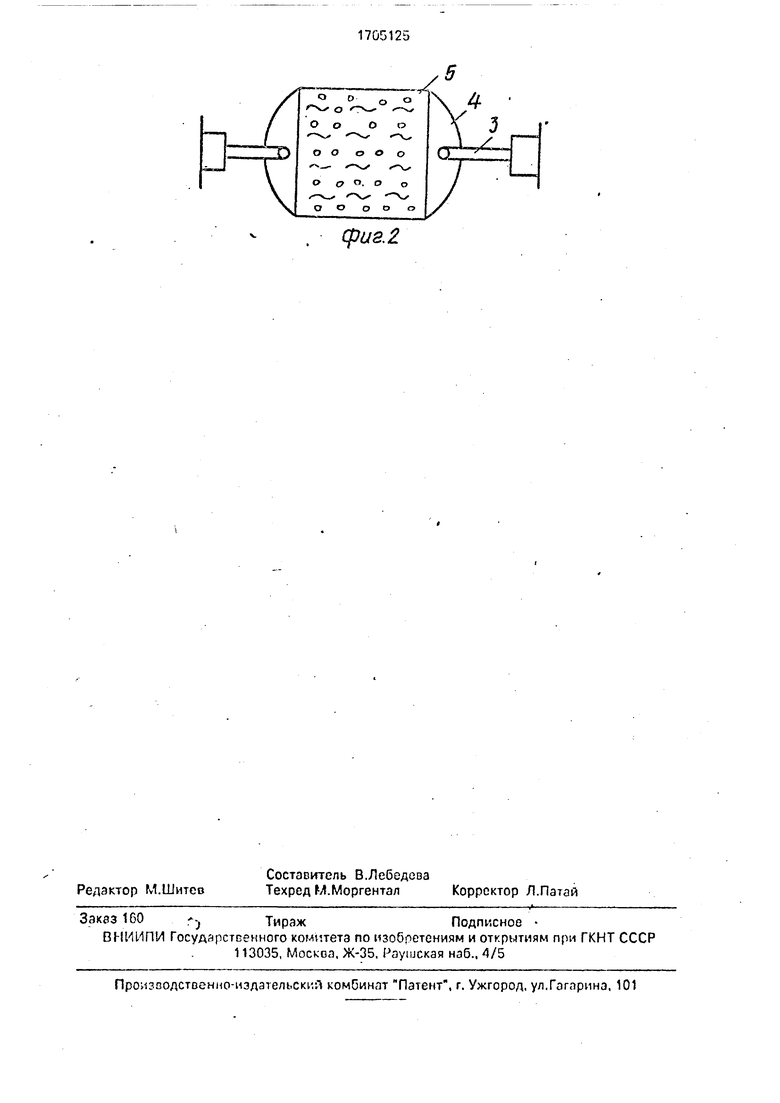

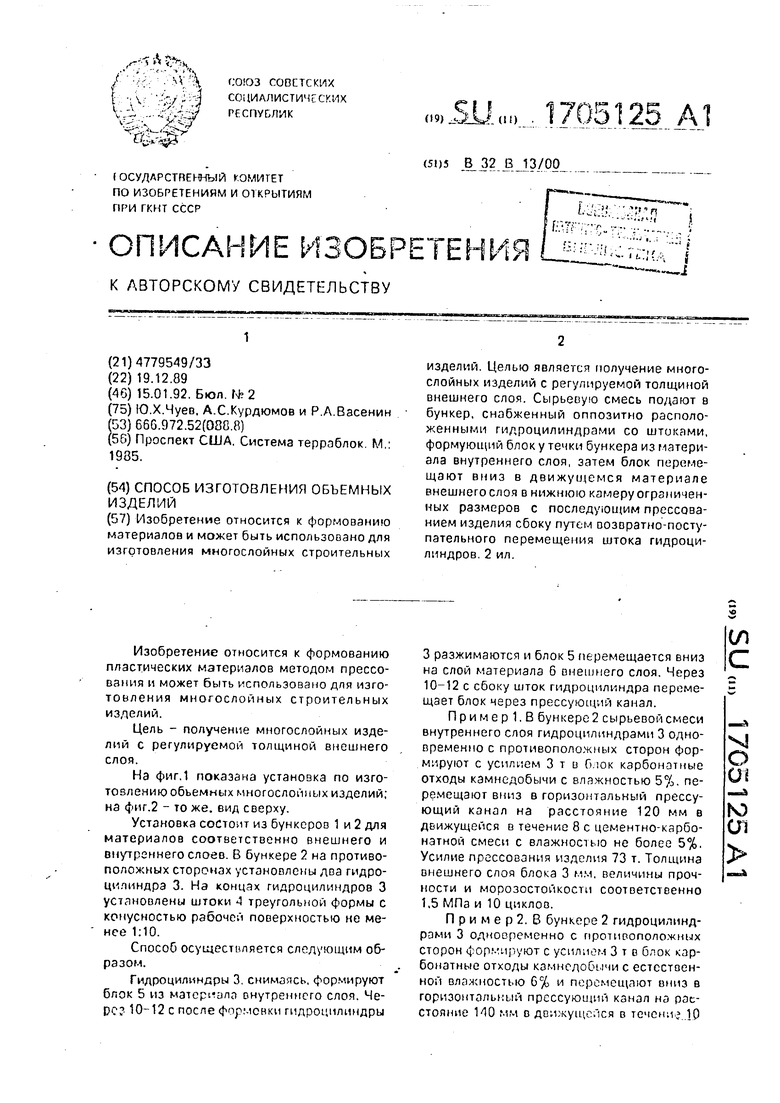

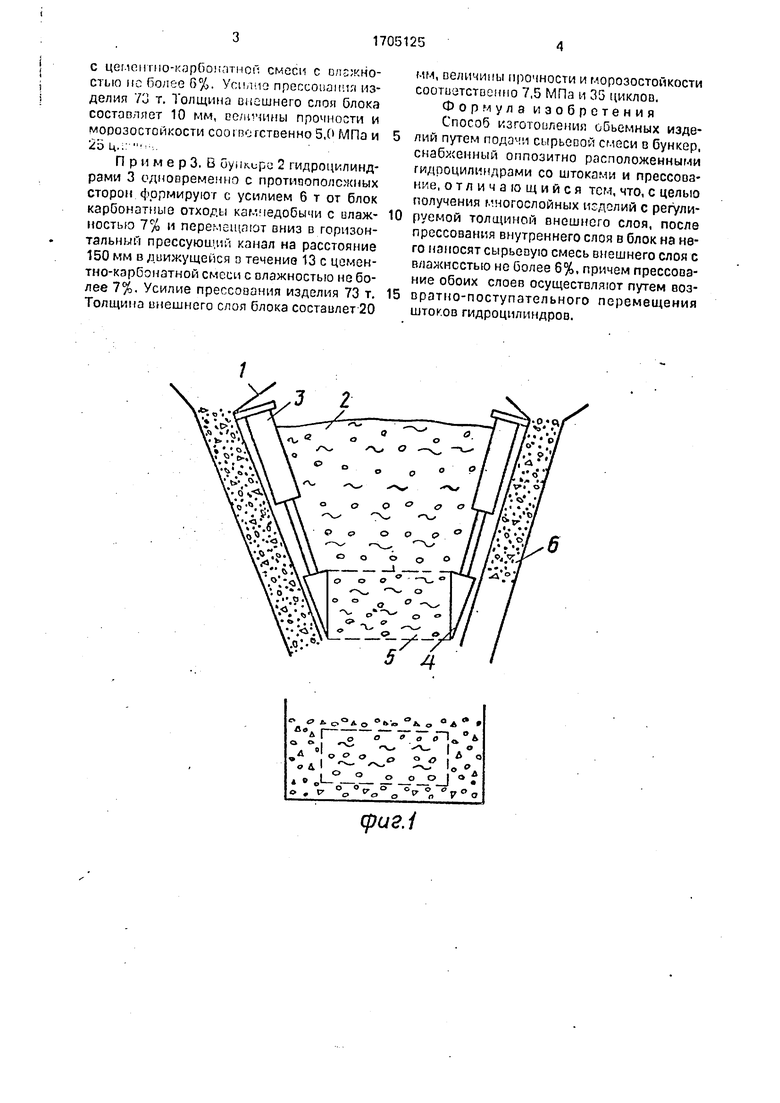

На фиг.1 показана установка по изготовлению обьемных многослойных изделий; на фиг.2 - то же. вид сверху.

Установка состоит из бункеров 1 и 2 для материалов соответственно внешнего и внутреннего слоев. В бункере 2 на противоположных сторонах установлены два гидроцилиндра 3. На концах гидроцилиндров 3 установлены штоки А треугольной формы с конусностью рабочей поверхностью не менее 1:10.

Способ осуществляется следующим образом.

Гидроцилиндры 3. снимаясь, формируют блок 5 из материала внутреннего слоя. Че- DC 10-12 с после Формовки гидроцилиндры

3 разжимаются и блок 5 перемещается вниз на слой материала 6 внешнего слоя. Через 10-12 с сбоку шток гидроцилиндра перемещает блок через прессующий канал.

Пример1.В бункере 2 сырьевой смеси внутреннего слоя гидроцилиндрами 3 одновременно с противоположных сторон формируют с усилием 3 т в блок карбонатные отходы камнедобычи с влажностью 5%, перемещают вниз в горизонтальный прессующий канал на расстояние 120 мм в движущейся в течение 8 с цементно-карбо- натной смеси с влажностью не более 5%. Усилие прессования изделия 73 т. Толщина внешнего слоя блока 3 мм, величины прочности и морозостойкости соответственно 1,5 МПа и 10 циклов.

П р и м е р 2. В бункере 2 гидроцилинд- рзми 3 одновременно с протиооположных сторон формируют с усилием 3 т в блок карбонатные отходы камнедобычи с естсстоен- ной влажностью 6% и перемещают вниз в горизонтальный прессующий канал на расстояние 140 мм в движущейся в течсниЈ..1.0

(Л

с

XI о

01

ю ел

жшА

с цементно-карбоматной смеси с олгжно- стыо ис более 0%. УСИЛИЙ прессоиаиил изделия 73 т. Толщина внешнего слоя блока составляет 10 мм, величины прочности и морозостойкости соответственно 5,0 МПа и 25 ц...

П р и м е р 3. Б оунк.ира 2 гидроцилиндрами 3 одновременно с противоположных сторон формируют с усилием б т от блок карбонатные отходы камнедобычи с влажностью 7% и перемещают вниз в горизонтальный прессующий канал на расстояние 150 мм в движущейся о течение 13 с цемен- тно-карБонэтной смеси с влажностью не более 7%. Усилие прессования изделия 73 т. Толщина внешнего слоя блока составлет 20

0

5

мм,величины прочности и морозостойкости соответственно 7,5 МПа и 35 циклов. Формула изобретения Способ изготовления обьемных изделий путем подачи сырьевой смеси в бункер, снабженный олпозитно расположенными гидроцилиндрами со штоками и прессование, отличающийся тем, что, с целью получения многослойных изделий с регулируемой толщиной внешнего слоя, после прессования внутреннего слоя в блок на него наносят сырьевую смесь внешнего слоя с влажностью не более 6%, причем прессование обоих слоев осуществляют путем возвратно-поступательного перемещения штоков гидроцилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2243178C1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2275343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Способ изготовления силикатных изделий | 1989 |

|

SU1738785A1 |

| Способ производства композитных строительных изделий | 2016 |

|

RU2629033C1 |

| Способ изготовления строительных изделий | 1986 |

|

SU1465435A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2021 |

|

RU2750796C1 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| Сырьевая смесь для производства карбонизированных строительных изделий | 2020 |

|

RU2740982C1 |

| Способ изготовления строительных изделий | 1988 |

|

SU1661171A1 |

Изобретение относится к формованию материалов и может быть использовано для изготовления многослойных строительных изделий. Целью является получение многослойных изделий с регулируемой толщиной внешнего слоя. Сырьеоую смесь подают в бункер, снабженный оппозитно расположенными гидроцилиндрами со штоками, формующий блок у течки бункера из материала внутреннего слоя, затем блок перемещают вниз в движущемся материале внешнегослоя в нижнюю камеру ограниченных размеров с последующим прессованием изделия сбоку путем возвратно-поступательного перемещения штока гидроцилиндров. 2 ил.

фиг.1

(pus. 2

| Проспект США | |||

| Система террэблок | |||

| Приспособление для забивки костылей | 1925 |

|

SU1935A1 |

Авторы

Даты

1992-01-15—Публикация

1989-12-19—Подача