Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления строительных изделий автоклавного твердения.

Целью изобретения является снижение объемной массы и повышение морозостойкости.

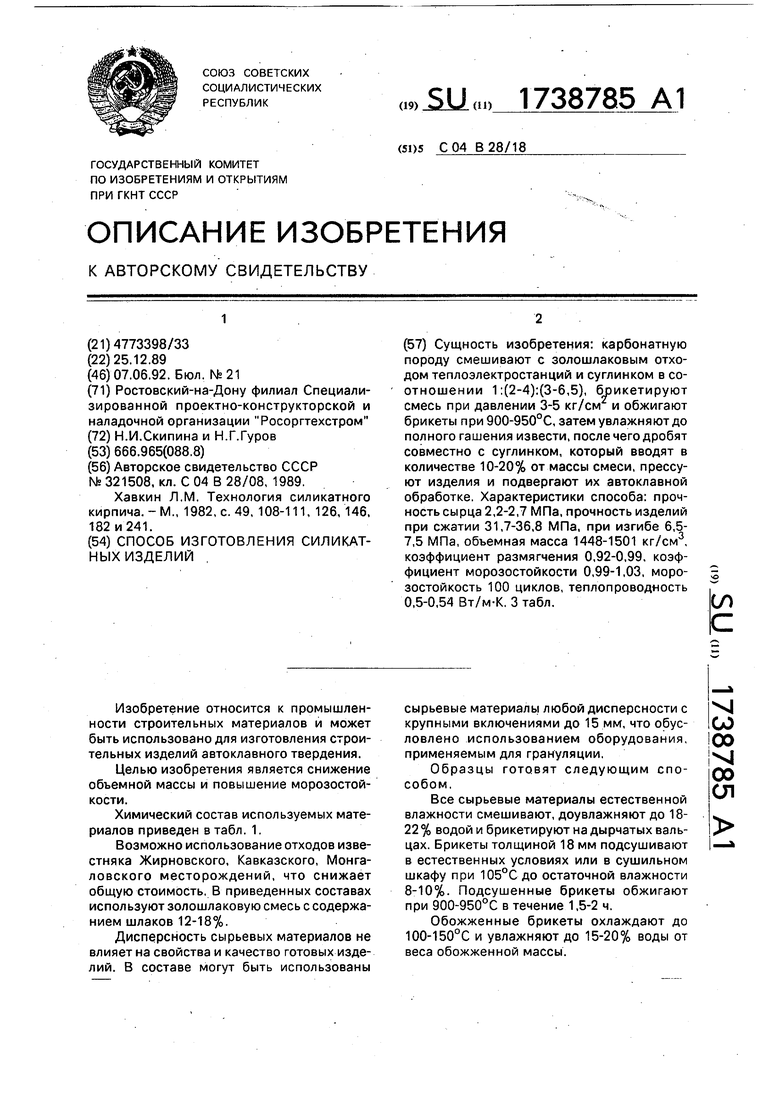

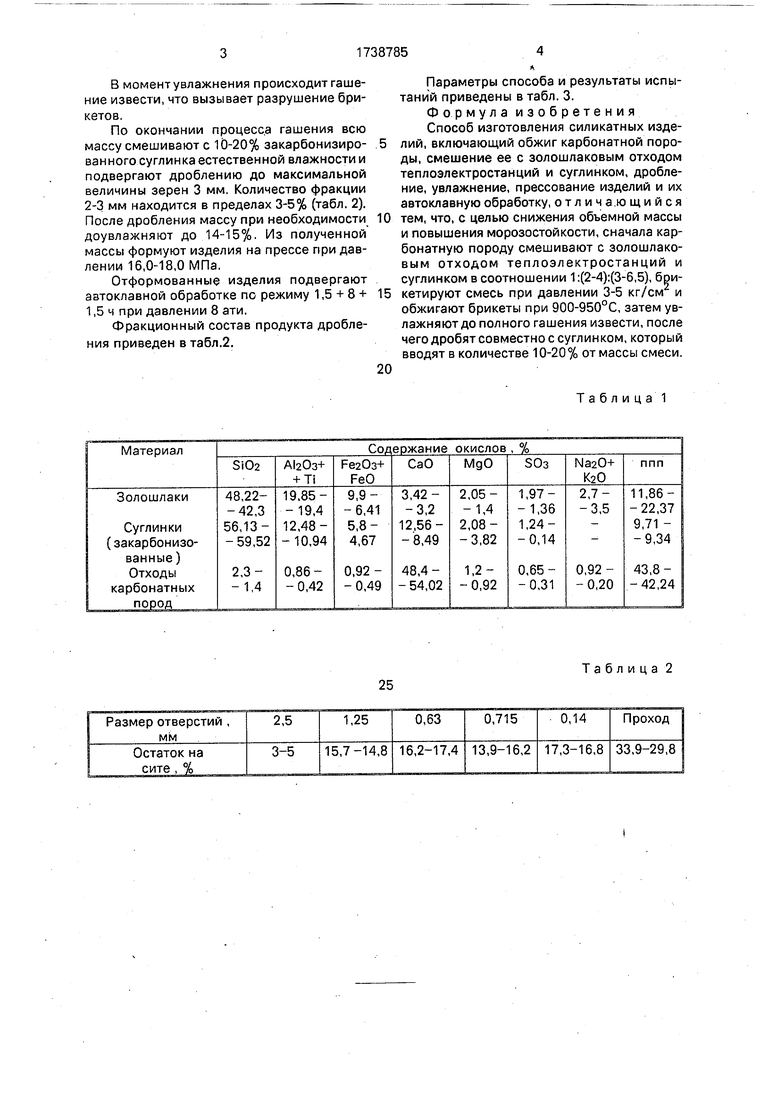

Химический состав используемых материалов приведен в табл. 1.

Возможно использование отходов известняка Жирновского, Кавказского, Монга- ловского месторождений, что снижает общую стоимость, В приведенных составах используют золошлаковую смесь с содержанием шлаков 12-18%.

Дисперсность сырьевых материалов не влияет на свойства и качество готовых изделий. В составе могут быть использованы

сырьевые материалы любой дисперсности с крупными включениями до 15 мм, что обусловлено использованием оборудования, применяемым для грануляции,

Образцы готовят следующим способом,

Все сырьевые материалы естественной влажности смешивают, доувлажняют до 18- 22% водой и брикетируют на дырчатых вальцах. Брикеты толщиной 18 мм подсушивают в естественных условиях или в сушильном шкафу при 105°С до остаточной влажности 8-10%. Подсушенные брикеты обжигают при 900-950°С в течение 1,5-2 ч.

Обожженные брикеты охлаждают до 100-150°С и увлажняют до 15-20% воды от веса обожженной массы.

XI СО IOO Х| 00

ел

В момент увлажнения происходит гашение извести, что вызывает разрушение брикетов,

По окончании процесса гашения всю массу смешивают с 10-20% закарбонизиро- ванного суглинка естественной влажности и подвергают дроблению до максимальной величины зерен 3 мм. Количество фракции 2-3 мм находится в пределах 3-5% (табл. 2). После дробления массу при необходимости доувлажняют до 14-15%. Из полученной массы формуют изделия на прессе при давлении 16,0-18,0 МПа.

Отформованные изделия подвергают автоклавной обработке по режиму 1,5 + 8 + 1,5 ч при давлении 8 ати,

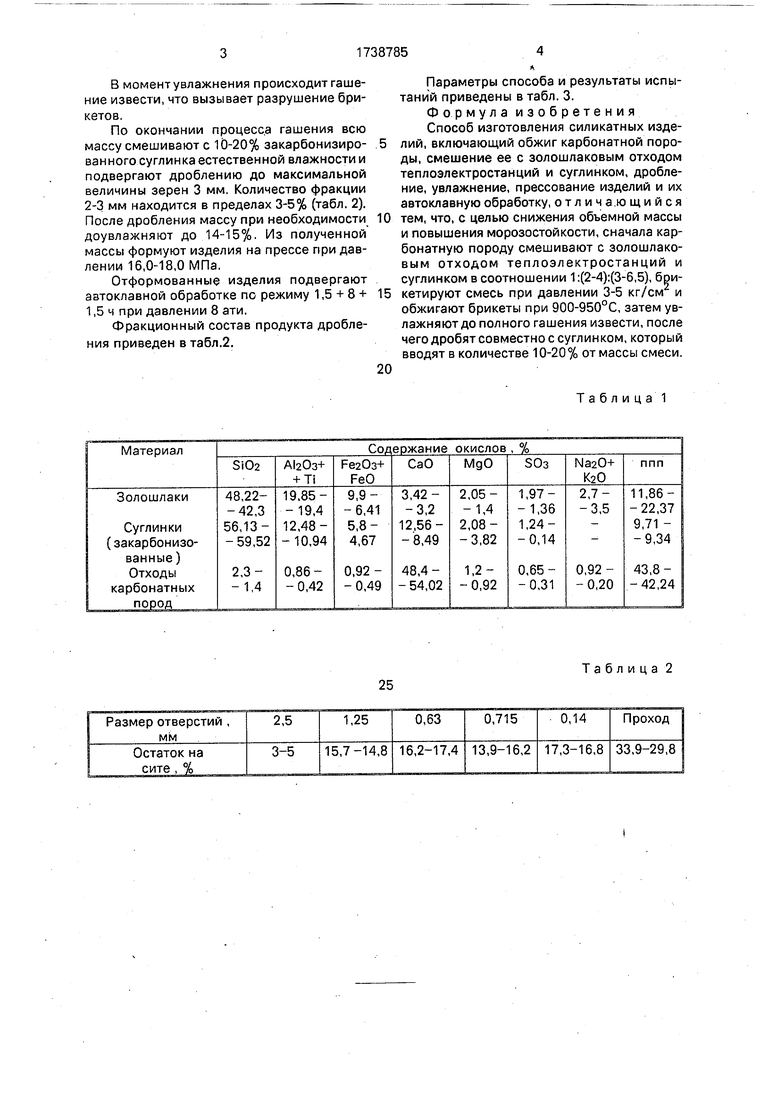

Фракционный состав продукта дробления приведен в табл.2.

0

5

0

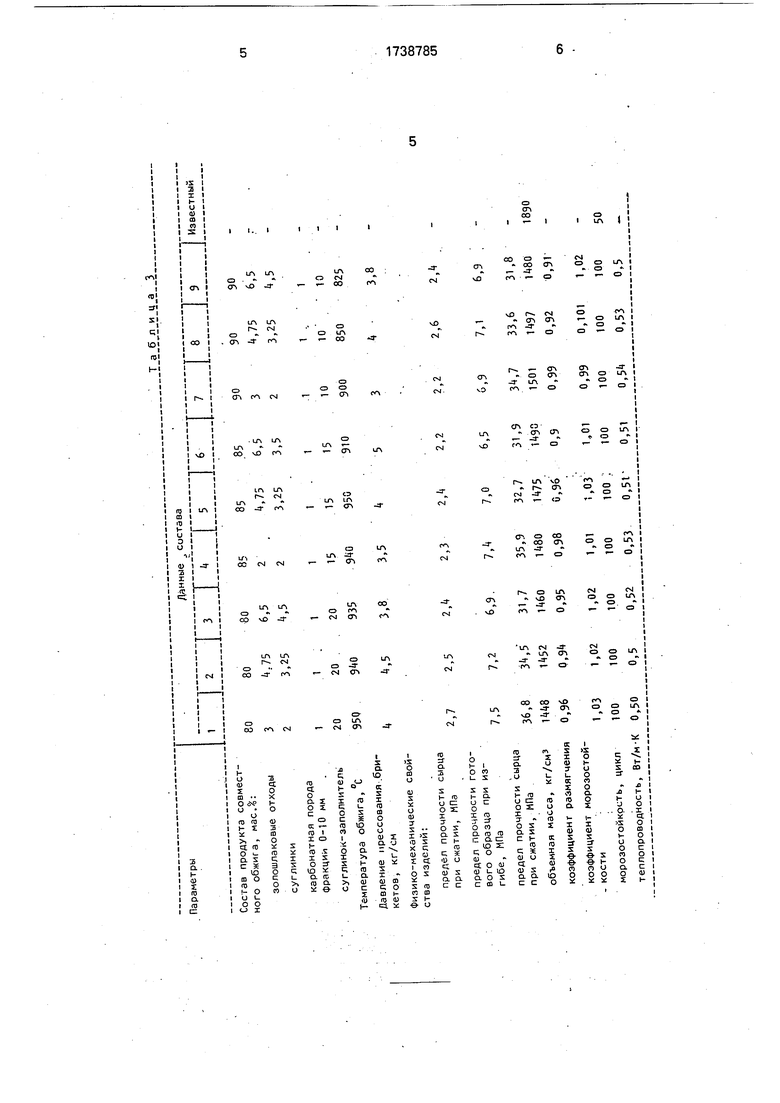

Параметры способа и результаты испытаний приведены в табл. 3.

Формула изобретения Способ изготовления силикатных изделий, включающий обжиг карбонатной породы, смешение ее с золошлаковым отходом теплоэлектростанций и суглинком, дробление, увлажнение, прессование изделий и их автоклавную обработку, отличающийся тем, что, с целью снижения объемной массы и повышения морозостойкости, сначала карбонатную породу смешивают с золошлаковым отходом теплоэлектростанций и суглинком в соотношении 1 :(2-4):(3-6,5), брикетируют смесь при давлении 3-5 кг/см и обжигают брикеты при 900-950°С, затем увлажняют до полного гашения извести, после чего дробят совместно с суглинком, который вводят в количестве 10-20% от массы смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1463726A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2024 |

|

RU2823970C1 |

| Сырьевая смесь для изготовления строительных изделий | 1990 |

|

SU1794924A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2002 |

|

RU2233815C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2445286C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| Способ производства магнезиальных керамических изделий | 1984 |

|

SU1151528A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ ФОРМОВОЧНОЙМАССЫ | 1971 |

|

SU306095A1 |

Сущность изобретения: карбонатную породу смешивают с золошлаковым отходом теплоэлектростанций и суглинком в соотношении 1 :(2-4):(3-6,5), брикетируют смесь при давлении 3-5 кг/см и обжигают брикеты при900-950°С, затем увлажняют до полного гашения извести, после чего дробят совместно с суглинком, который вводят в количестве 10-20% от массы смеси, прессуют изделия и подвергают их автоклавной обработке. Характеристики способа: прочность сырца 2,2-2,7 МПа, прочность изделий при сжатии 31,7-36,8 МПа, при изгибе 6,5- 7,5 МПа, объемная масса 1448-1501 кг/см3, коэффициент размягчения 0,92-0,99, коэффициент морозостойкости 0,99-1,03, морозостойкость 100 циклов, теплопроводность 0,5-0,54 Вт/м-К. 3 табл. (Л

Таблица 1

25

Таблица 2

-J сэ со -J с ел

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕоПИЙ | 0 |

|

SU321508A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Хавкин Л.М, Технология силикатного кирпича | |||

| - М., 1982, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1992-06-07—Публикация

1989-12-25—Подача