Изобретение относится к машиностроению, в частности к объемному гидроприводу, и может быть использовано для объектов и систем, работающих в низкотемпературных условиях, например в механизмах выпуска шасси самолета, эксплуатируемого в осенне-зимний период или в условиях крайнего Севера, а также в объектах с криогенным рабочим телом.

Целью изобретения является повышение надежности и снижение массы и габаритов цилиндра.

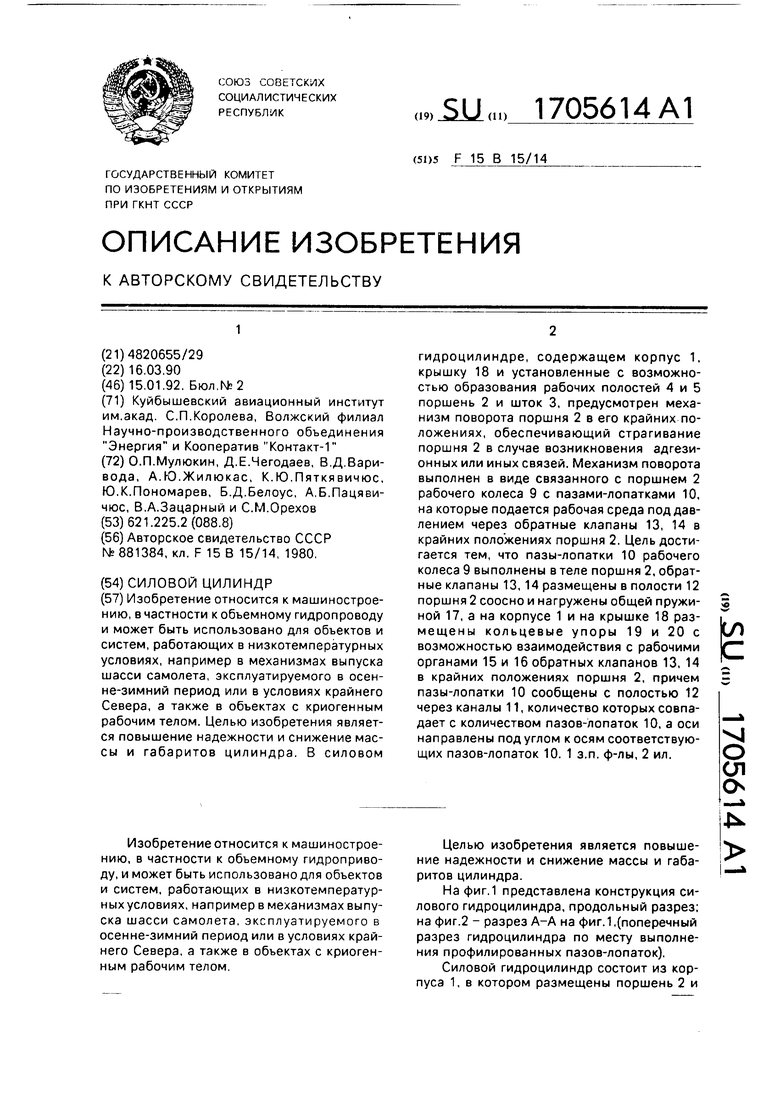

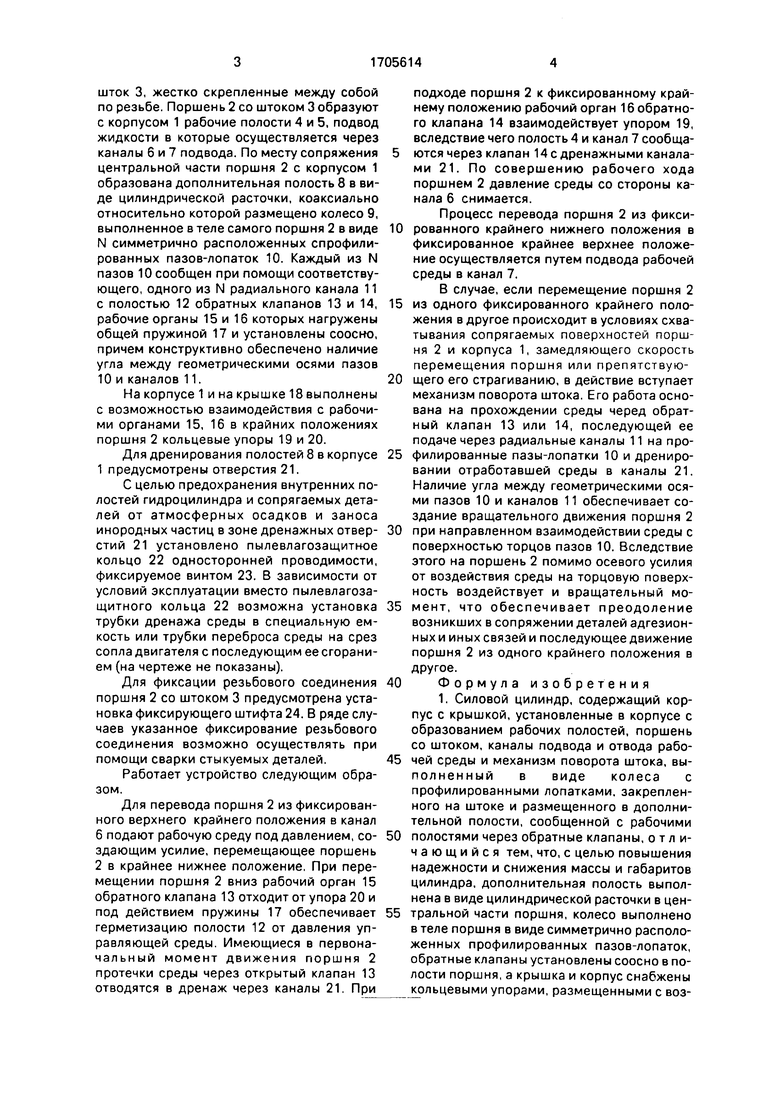

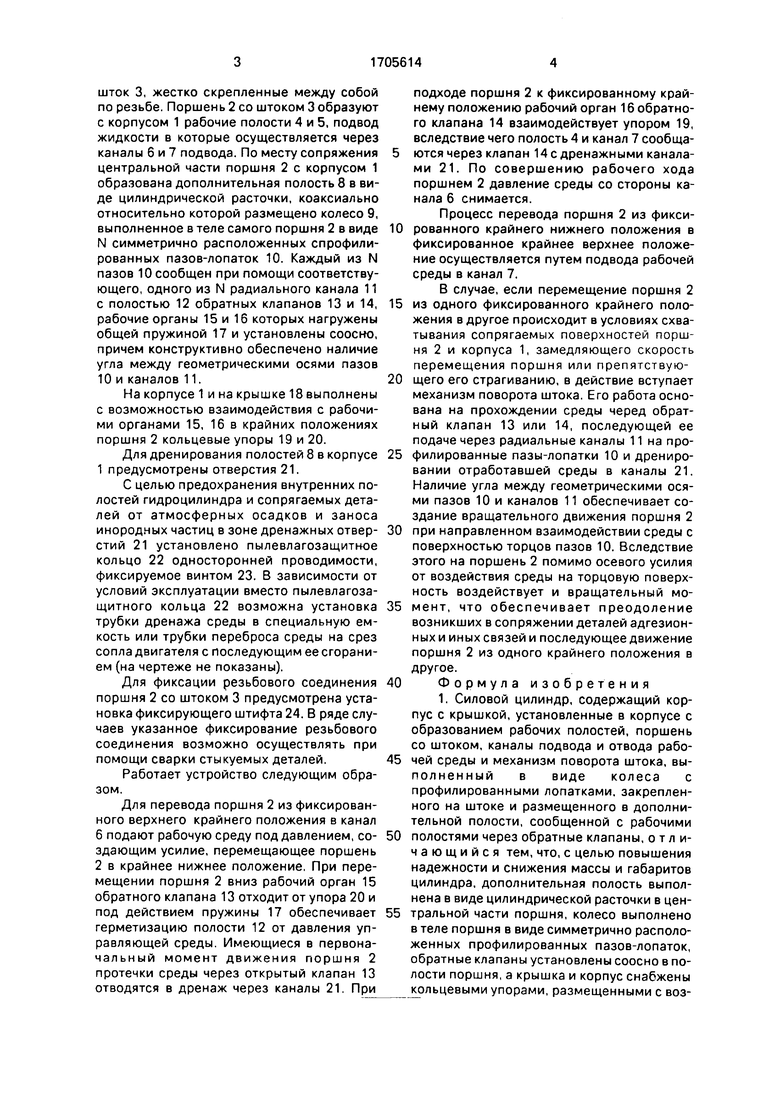

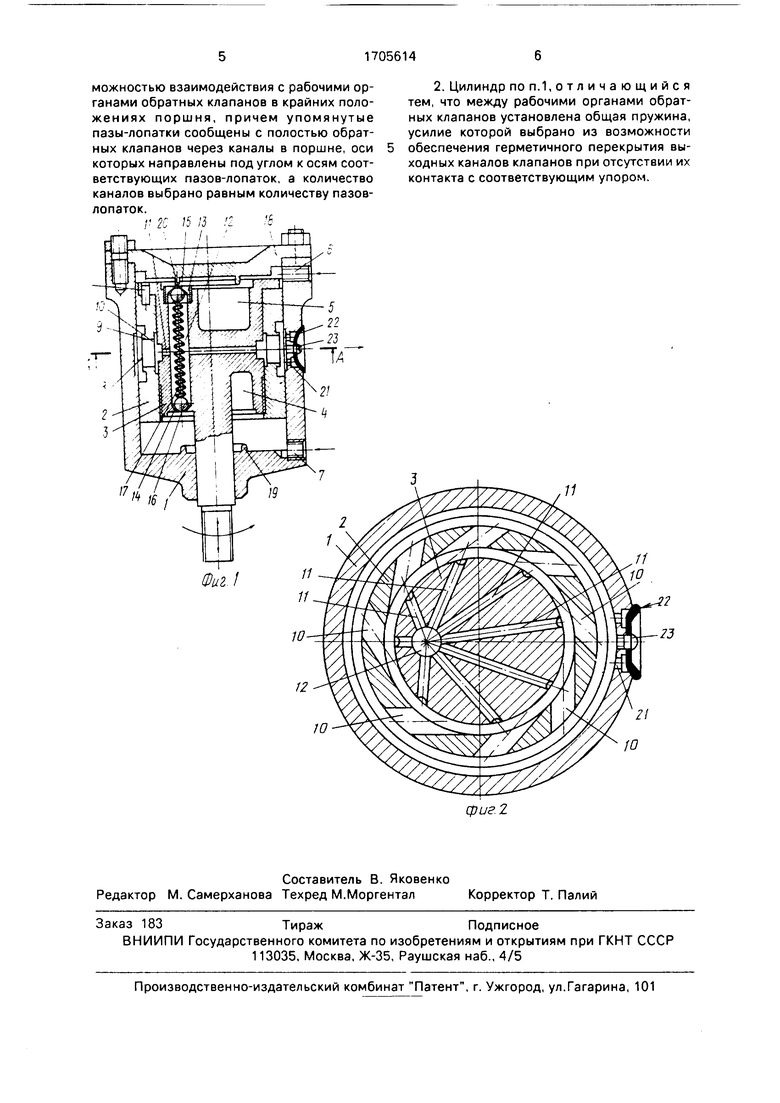

На фиг. 1 представлена конструкция силового гидроцилиндра, продольный разрез; на фиг.2 - разрез А-А на фиг. 1 .(поперечный разрез гидроцилиндра по месту выполнения профилированных пазов-лопаток).

Силовой гидроцилиндр состоит из корпуса 1, в котором размещены поршень 2 и

шток 3, жестко скрепленные между собой по резьбе. Поршень 2 со штоком 3 образуют с корпусом 1 рабочие полости 4 и 5, подвод жидкости в которые осуществляется через каналы 6 и 7 подвода. По месту сопряжения центральной части поршня 2 с корпусом 1 образована дополнительная полость 8 в виде цилиндрической расточки, коаксиально относительно которой размещено колесо 9, выполненное в теле самого поршня 2 в виде N симметрично расположенных спрофилированных пазов-лопаток 10. Каждый из N пазов 10 сообщен при помощи соответствующего, одного из N радиального канала 11 с полостью 12 обратных клапанов 13 и 14, рабочие органы 15 и 16 которых нагружены общей пружиной 17 и установлены соосно, причем конструктивно обеспечено наличие угла между геометрическими осями пазов 10 и каналов 11.

На корпусе 1 и на крышке 18 выполнены с возможностью взаимодействия с рабочими органами 15, 16 в крайних положениях поршня 2 кольцевые упоры 19 и 20.

Для дренирования полостей 8 в корпусе 1 предусмотрены отверстия 21.

С целью предохранения внутренних полостей гидроцилиндра и сопрягаемых деталей от атмосферных осадков и заноса инородных частиц в зоне дренажных отверстий 21 установлено пылевлагозащитное кольцо 22 односторонней проводимости, фиксируемое винтом 23. В зависимости от условий эксплуатации вместо пылевлагоза- щитного кольца 22 возможна установка трубки дренажа среды в специальную емкость или трубки переброса среды на срез сопла двигателя с последующим ее сгоранием (на чертеже не показаны).

Для фиксации резьбового соединения поршня 2 со штоком 3 предусмотрена установка фиксирующего штифта 24. В ряде случаев указанное фиксирование резьбового соединения возможно осуществлять при помощи сварки стыкуемых деталей.

Работает устройство следующим образом.

Для перевода поршня 2 из фиксированного верхнего крайнего положения в канал 6 подают рабочую среду под давлением, создающим усилие, перемещающее поршень 2 в крайнее нижнее положение. При перемещении поршня 2 вниз рабочий орган 15 обратного клапана 13 отходит от упора 20 и под действием пружины 17 обеспечивает герметизацию полости 12 от давления управляющей среды. Имеющиеся в первоначальный момент движения поршня 2 протечки среды через открытый клапан 13 отводятся в дренаж через каналы 21. При

подходе поршня 2 к фиксированному крайнему положению рабочий орган 16 обратного клапана 14 взаимодействует упором 19, вследствие чего полость 4 и канал 7 сообщаются через клапан 14с дренажными каналами 21. По совершению рабочего хода поршнем 2 давление среды со стороны канала 6 снимается.

Процесс перевода поршня 2 из фикси0 рованного крайнего нижнего положения в фиксированное крайнее верхнее положение осуществляется путем подвода рабочей среды в канал 7.

В случае, если перемещение поршня 2

5 из одного фиксированного крайнего положения в другое происходит в условиях схватывания сопрягаемых поверхностей поршня 2 и корпуса 1, замедляющего скорость перемещения поршня или препятствую0 щего его страгиванию, в действие вступает механизм поворота штока. Его работа основана на прохождении среды черед обратный клапан 13 или 14, последующей ее подаче через радиальные каналы 11 на про5 филированные пазы-лопатки 10 и дренировании отработавшей среды в каналы 21. Наличие угла между геометрическими осями пазов 10 и каналов 11 обеспечивает создание вращательного движения поршня 2

0 при направленном взаимодействии среды с поверхностью торцов пазов 10. Вследствие этого на поршень 2 помимо осевого усилия от воздействия среды на торцовую поверхность воздействует и вращательный мо5 мент, что обеспечивает преодоление возникших в сопряжении деталей адгезион- ных и иных связей и последующее движение поршня 2 из одного крайнего положения в другое.

0 Формула изобретения

1. Силовой цилиндр, содержащий корпус с крышкой, установленные в корпусе с образованием рабочих полостей, поршень со штоком, каналы подвода и отвода рабо5 чей среды и механизм поворота штока, выполненный в виде колеса с профилированными лопатками, закрепленного на штоке и размещенного в дополнительной полости, сообщенной с рабочими

0 полостями через обратные клапаны, отличающийся тем, что, с целью повышения надежности и снижения массы и габаритов цилиндра, дополнительная полость выполнена в виде цилиндрической расточки в цен5 тральной части поршня, колесо выполнено в теле поршня в виде симметрично расположенных профилированных пазов-лопаток, обратные клапаны установлены соосно в полости поршня, а крышка и корпус снабжены кольцевыми упорами, размещенными с возможностью взаимодействия с рабочими органами обратных клапанов в крайних положениях поршня, причем упомянутые пазы-лопатки сообщены с полостью обратных клапанов через каналы в поршне, оси которых направлены под углом к осям соответствующих пазов-лопаток, а количество каналов выбрано равным количеству пазов- лопаток.

/ 2С 5 /з ;г .т

/7

10

2. Цилиндр по п.1,отличающийся тем, что между рабочими органами обратных клапанов установлена общая пружина, усилие которой выбрано из возможности обеспечения герметичного перекрытия выходных каналов клапанов при отсутствии их контакта с соответствующим упором.

21

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Силовой гидроцилиндр | 1980 |

|

SU881384A1 |

| Силовой цилиндр | 1983 |

|

SU1160161A1 |

| Механизм подач | 1985 |

|

SU1292996A1 |

| Механизм подачи шлифовальной бабки | 1982 |

|

SU1077767A2 |

| Гидравлическое демпфирующее устройство | 1987 |

|

SU1571322A1 |

| ГИДРОПРИВОД МЕХАНИЗМА АВТОМАТИЗИРОВАННОЙ МАШИНЫ | 1998 |

|

RU2129176C1 |

| ГИДРОЦИЛИНДР | 1992 |

|

RU2066797C1 |

| Распределительно-демпфирующий агрегат управления | 1991 |

|

SU1810230A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПОВОРОТОМ КОЛЕС ПЕРЕДНЕЙ ОПОРЫ ШАССИ | 1992 |

|

RU2042575C1 |

| НАСОС ПОРШНЕВОЙ ГИДРОПРИВОДНОЙ | 2019 |

|

RU2719754C1 |

Изобретение относится к машиностроению, в частности к объемному гидропроводу и может быть использовано для объектов и систем, работающих в низкотемпературных условиях, например в механизмах выпуска шасси самолета, эксплуатируемого в осен- не-зимний период или в условиях крайнего Севера, а также в объектах с криогенным рабочим телом. Целью изобретения является повышение надежности и снижение массы и габаритов цилиндра. В силовом гидроцилиндре, содержащем корпус 1, крышку 18 и установленные с возможностью образования рабочих полостей 4 и 5 поршень 2 и шток 3, предусмотрен механизм поворота поршня 2 в его крайних положениях, обеспечивающий страгивание поршня 2 в случае возникновения адгези- онных или иных связей. Механизм поворота выполнен в виде связанного с поршнем 2 рабочего колеса 9 с пазами-лопатками 10, на которые подается рабочая среда под давлением через обратные клапаны 13, 14 в крайних положениях поршня 2. Цель достигается тем, что пазы-лопатки 10 рабочего колеса 9 выполнены в теле поршня 2, обратные клапаны 13,14 размещены в полости 12 поршня 2 соосно и нагружены общей пружиной 17, а на корпусе 1 и на крышке 18 размещены кольцевые упоры 19 и 20 с возможностью взаимодействия с рабочими органами 15 и 16 обратных клапанов 13, 14 в крайних положениях поршня 2, причем пазы-лопатки 10 сообщены с полостью 12 через каналы 11, количество которых совпадает с количеством пазов-лопаток 10, а оси направлены под углом к осям соответствующих пазов-лопаток 10. 1 з.п. ф-лы, 2 ил. И VJ О ел о

| Силовой гидроцилиндр | 1980 |

|

SU881384A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-01-15—Публикация

1990-03-16—Подача