Изобретение относится к судоремонту, а именно к ремонту топливных насосов высокого давления (ТНВД) судовых дизелей, предназначено, в частности, для восстановления изношенных плунжерных пар ТНВД на судоремонтных предприятиях различных ведомств, и может быть использовано для восстановления других изношенных прецизионных деталей судовых технических средств.

Известны способы восстановления изношенных деталей, состоящие из операций пористого хромирования и абразивной обработки с применением смазочно-охлажда- ющей жидкости (СОЖ).

Недостатком известных способов является низкое качество восстановления изношенных деталей.

Наиболее близким к заявляемому является способ восстановления изношенных деталей цилиндрической формы, состоящий из операций пористого хромирования и абразивной обработки с применением смазочно-охлаждающей жидкости (СОЖ), в

котором с целью повышения качества восстановления изношенных деталей, одновременно с абразивной обработкой производят выглаживание восстанавливаемых поверхностей алмазными брусками, подачу которых выбирают в пределах 0,08- 0,12 мм/об.°

Недостатком данного способа является низкая прочность сцепления хрома с основным металлом, низкое качество восстановления изношенных деталей, заключающиеся в том, что после заключительной операции обработки хромированной поверхности деталей алмазными брусками на эла- стичной связке уменьшается степень Пористости осадка хрома и уменьшается смачиваемость плунжерной пары топливом в процессе работы.

Целью изобретения является повышение качества восстановления изношенных прецизионных деталей.

Это достигается за счет переноса заключительной операции обработки алмазными брусками на эластичной связке перед

сл

С

3

00

сл

00

операцией хромирования, способствующей стабильности толщины покрытия, хромирования детали в сульфатохромовом электролите при температуре 55°С, катодной плотности тока 50 А/дм , способствующих получению пористого осадка точечного типа, увеличивающих смачиваемость топлива и улучшающих прочность сцепления с основным металлом.

Способ осуществляется следующим образом.

В процессе восстановления плунжер шлифуют, для исправления геометрической формы и достижения необходимого размера, алмазными брусками на эластичной связке, которые производят одновременно с абразивной обработкой выглаживание, при продольной подаче 0,08-0,12 мм/об, вращение детали со скоростью 20-40 м/мин.

В качестве СОЖ используют типовую смесь керосина, веретенного масла и олеиновой кислоты.

По линейным размерам прецизионных деталей плунжерных пар рассчитывают толщину слоя хромового покрытия и время хромирования плунжеров.

Хромирование плунжеров производится в сульфатохромовом электролите при температуре 55° С и катодной плотности 50 А/дм2.

Доводку (спаривание) деталей плунжерных пар производят на токарно-винторез- ном станке с применением алмазной пасты.

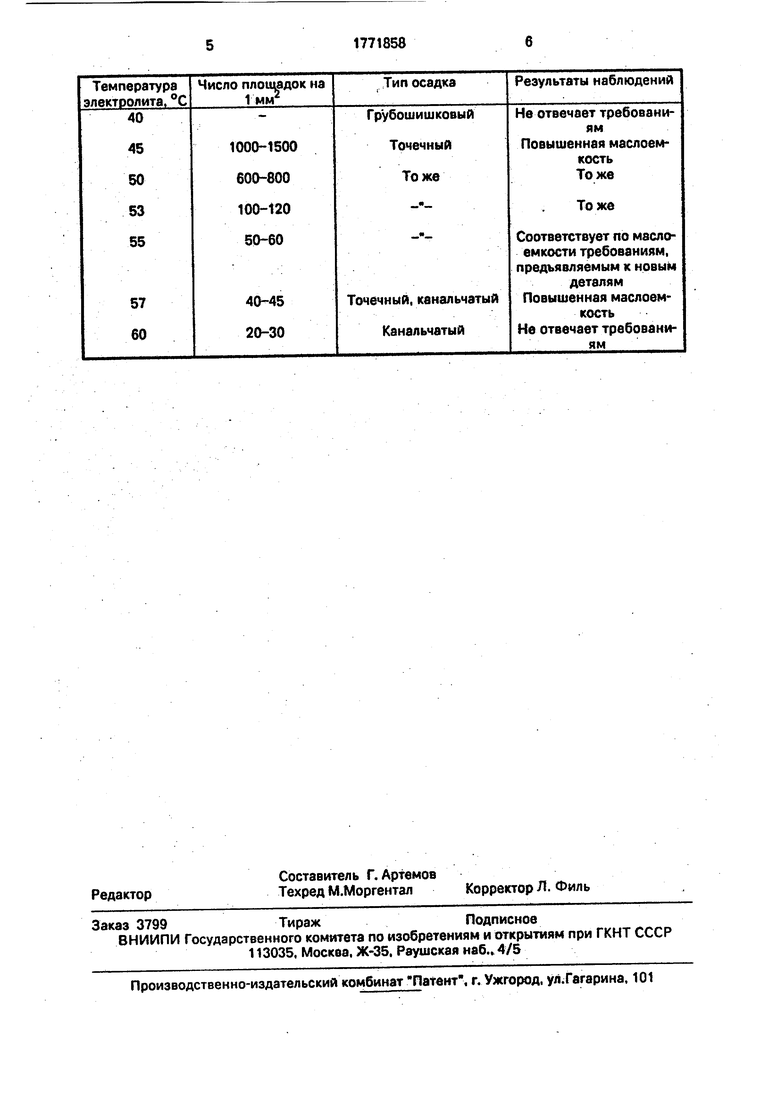

Пример. Выбор температуры электролита

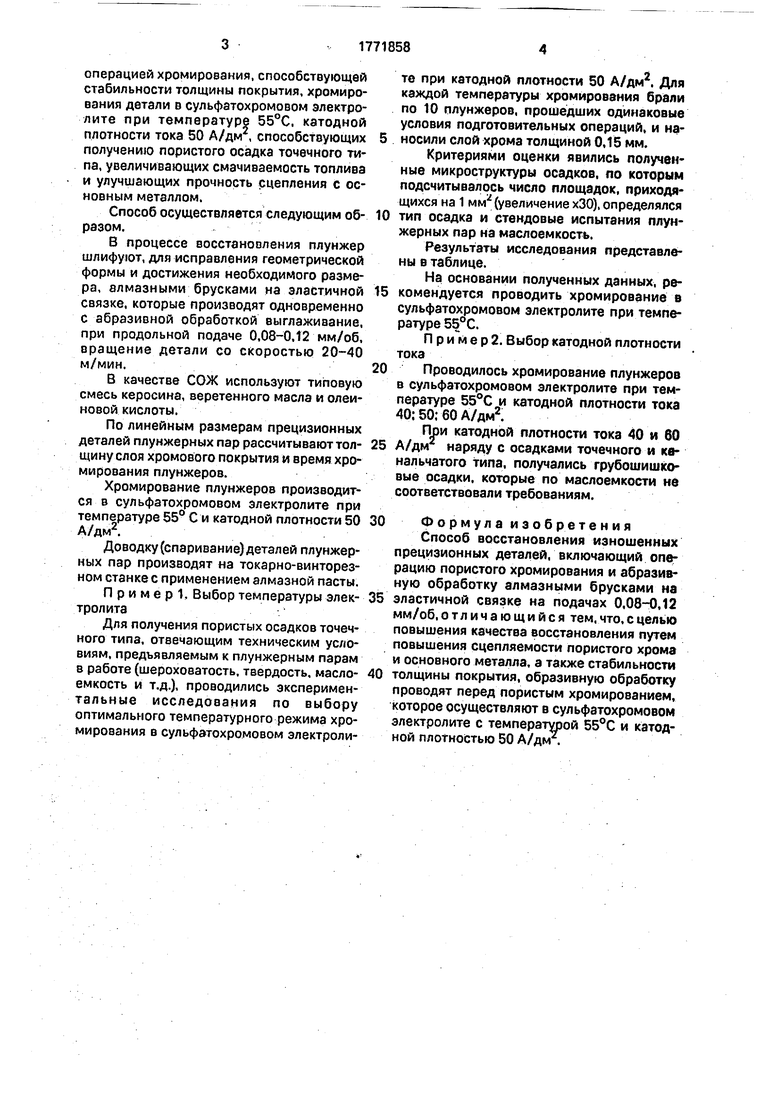

Для получения пористых осадков точечного типа, отвечающим техническим условиям, предъявляемым к плунжерным парам в работе (шероховатость, твердость, масло- емкость и т.д.), проводились экспериментальные исследования по выбору оптимального температурного режима хромирования в сульфатохромовом электролите при катодной плотности 50 А/дм2. Для каждой температуры хромирования брали по 10 плунжеров, прошедших одинаковые условия подготовительных операций, и на- носили слой хрома толщиной 0,15 мм.

Критериями оценки явились полученные микроструктуры осадков, ло которым подсчитывалось число площадок, приходящихся на 1 мм (увеличение хЗО), определялся тип осадка и стендовые испытания плунжерных пар на маслоемкость.

Результаты исследования представлены в таблице.

На основании полученных данных, ре- комендуется проводить хромирование в сульфатохромовом электролите при температуре 55°С.

П р и м е р 2. Выбор катодной плотности тока

Проводилось хромирование плунжеров в сульфатохромовом электролите при температуре 55°С и катодной плотности тока 40; 50; 60 А/дм2.

Пои катодной плотности тока 40 и 60 А/дм наряду с осадками точечного и канал ьчато го типа, получались грубошишко- вые осадки, которые по маслоемкости не соответствовали требованиям.

Формула изобретения

Способ восстановления изношенных прецизионных деталей, включающий операцию пористого хромирования и абразивную обработку алмазными брусками на

эластичной связке на подачах 0,08-0,12 мм/об, отличающийся тем, что, с целью повышения качества восстановления путем повышения сцелляемости пористого хрома и основного металла, а также стабильности

толщины покрытия, образивную обработку проводят перед пористым хромированием, которое осуществляют в сульфатохромовом электролите с температурой 55°С и катодной плотностью 50 А/дм .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенных деталей цилиндрической формы | 1980 |

|

SU905000A1 |

| Способ восстановления плунжерных пар топливных насосов двигателей внутреннего сгорания | 1988 |

|

SU1662795A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| Электролит для осаждения сплава Cr-V | 2019 |

|

RU2713771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| СПОСОБ ХРОМИРОВАНИЯ ПЛУНЖЕРОВ И ПЛУНЖЕРНЫХ ПАР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2130514C1 |

| СПОСОБ ХРОМИРОВАНИЯ | 2002 |

|

RU2215830C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ПАР ТРЕНИЯ | 1999 |

|

RU2172664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ БИМЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2004 |

|

RU2263013C1 |

| Способ пористого хромирования цилиндров, поршневых колец и других трущихся деталей двигателей внутреннего сгорания | 1944 |

|

SU69583A1 |

Использование: ремонт топливных насосов высокого давления судовых дизелей и восстановление изношенных плунжерных пар. Сущность изобретения: хромирование проводят при t 55 С, причем обработку поверхностей прецизионных деталей производят алмазными брусками на эластичной связке при вращении со скоростью 20-40 м/мин, на подачах 0,08-0,12 мм/об до операции хромирования. 1 табл.

| Способ восстановления изношенных деталей цилиндрической формы | 1980 |

|

SU905000A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-10-30—Публикация

1990-07-09—Подача