Изобретение относится к химическому машиностроению, а именно к вальцовым кристаллизаторам, применяемым в химической промышлености для кристаллизации расплавов органических и неорганических веществ.

Цель изобретения - увеличение производительности кристаллизатора, повышение надежности его работы и долговечности, снижение металлоемкости.

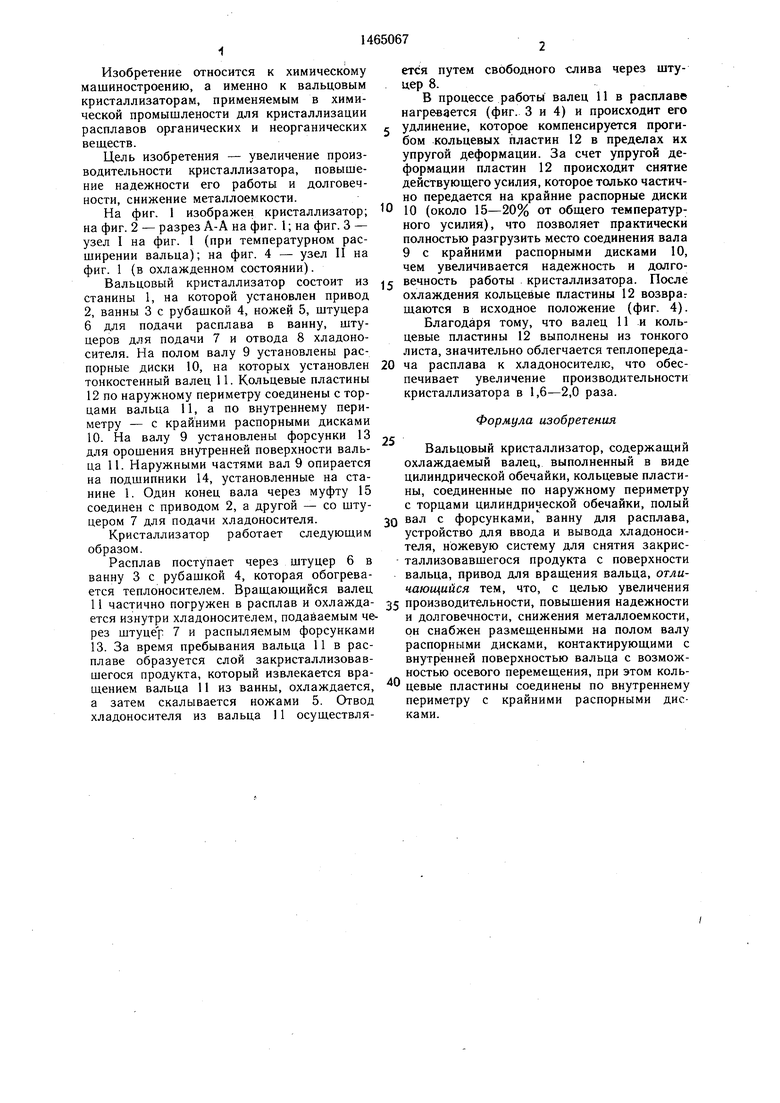

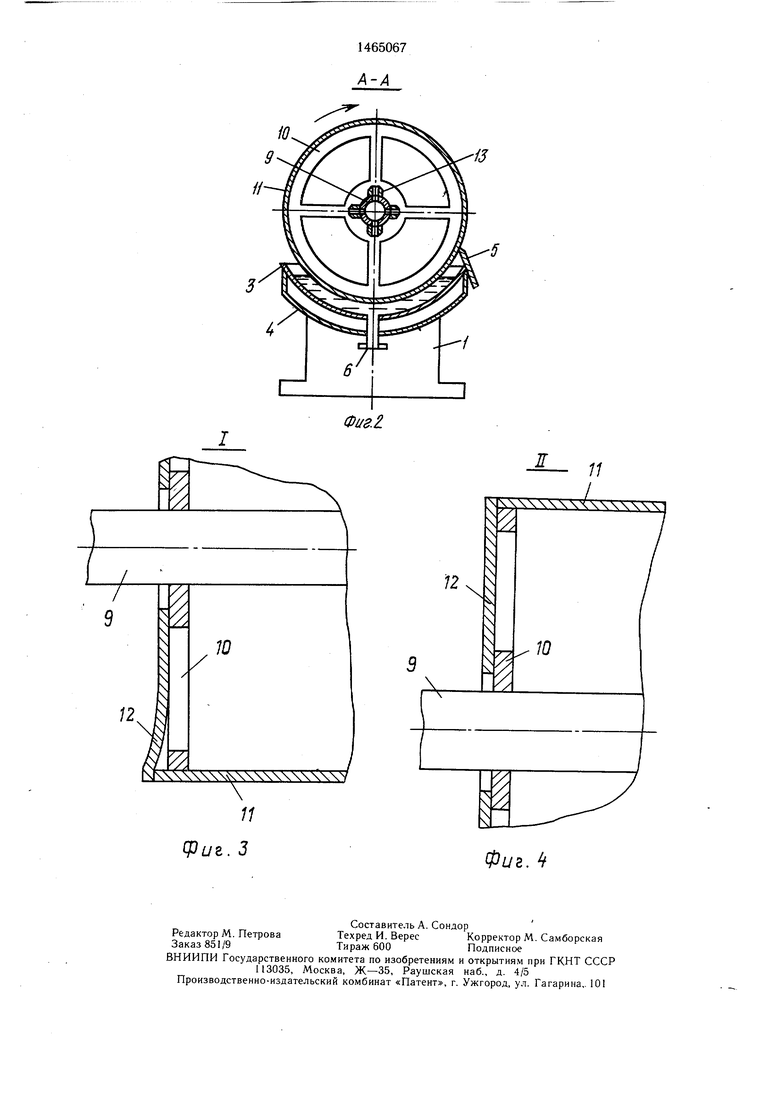

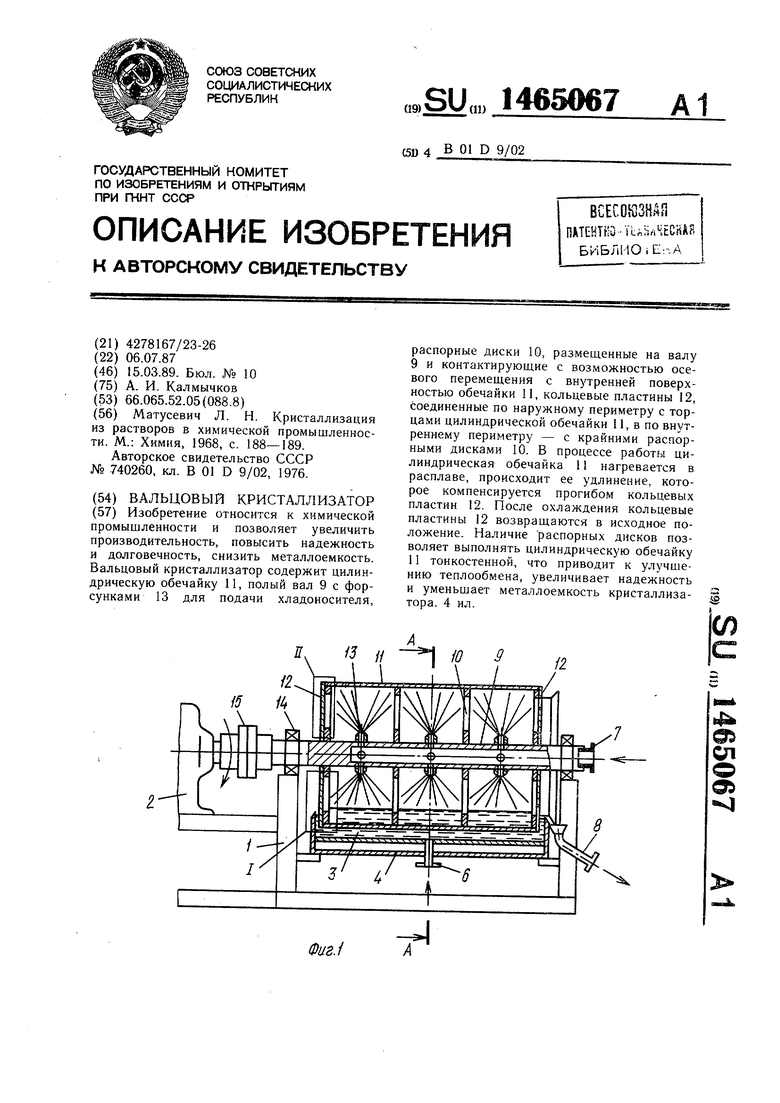

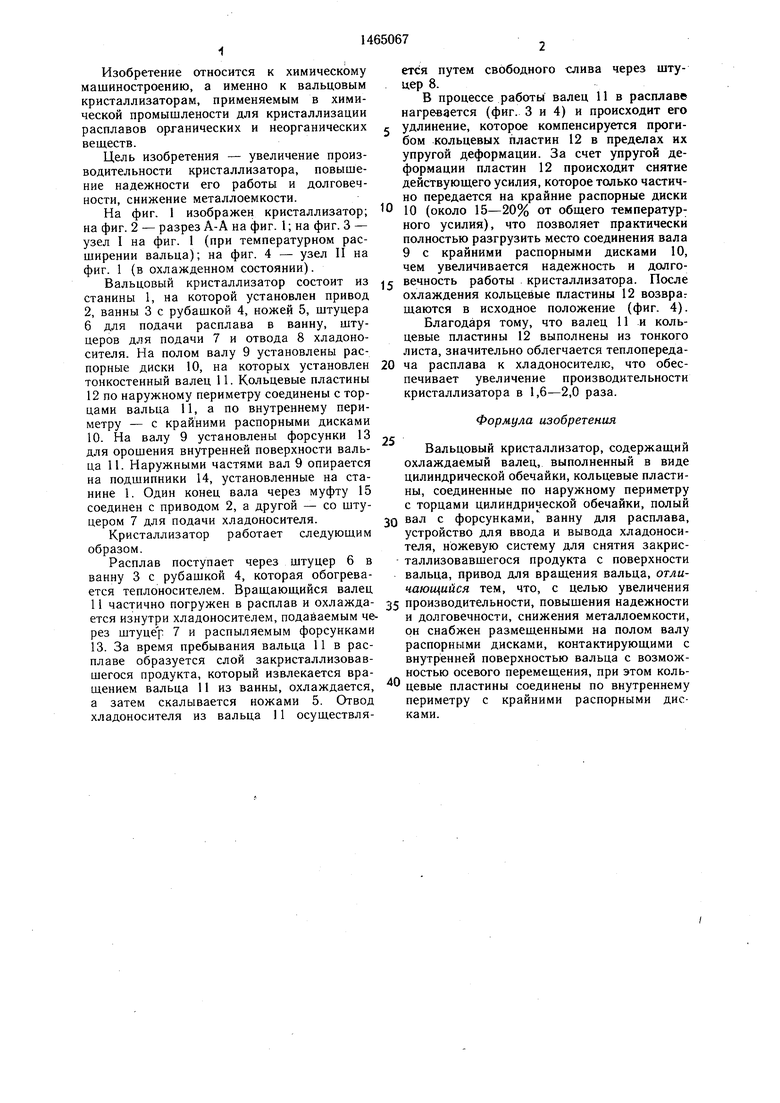

На фиг. 1 изображен кристаллизатор; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1 (при температурном расширении вальца); на фиг. 4 - узел II на фиг. 1 (в охлажденном состоянии).

Вальцовый кристаллизатор состоит из станины 1, на которой установлен привод 2, ванны 3 с рубашкой 4, ножей 5, штуцера 6 для подачи расплава в ванну, штуцеров для подачи 7 и отвода 8 хладоно- сителя. На полом валу 9 установлены распорные диски 10, на которых установлен тонкостенный валец 11. Кольцевые пластины 12 по наружному периметру соединены с торцами вальца 11, а по внутреннему периметру - с крайними распорными дисками 10. На валу 9 установлены форсунки 13 для орошения внутренней поверхности вальца П. Наружными частями вал 9 опирается на подшипники 14, установленные на станине 1. Один конец вала через муфту 15 соединен с приводом 2, а другой - со штуцером 7 для подачи хладоносителя.

Кристаллизатор работает следуюшим образом.

Расплав поступает через штуцер 6 в ванну 3 с рубашкой 4, которая обогревается теплоносителем. Враш,аюш,ийся валец 11 частично погружен в расплав и охлаждается изнутри хладоносителем, подаваемым через штуце р 7 и распыляемым форсунками 13. За время пребывания вальца 11 в расплаве образуется слой закристаллизовавшегося продукта, который извлекается вращением вальца 11 из ванны, охлаждается, а затем скалывается ножами 5. Отвод хладоносителя из вальца 11 осуществляется путем свободного слива через штуцер 8.

В процессе работы валец 11 в расплаве нагревается (фиг 3 и 4) и происходит его

удлинение, которое компенсируется прогибом кольцевых пластин 12 в пределах их упругой деформации. За счет упругой деформации пластин 12 происходит снятие действующего усилия, которое только частично передается на крайние распорные диски

10 (около 15-20% от общего температур; ного усилия), что позволяет практически полностью разгрузить место соединения вала 9 с крайними распорными дисками 10, чем увеличивается надежность и долговечность работы кристаллизатора. После охлаждения кольцевые пластины 12 возвра щаются в исходное положение (фиг. 4). Благодаря тому, что валец 11 и кольцевые пластины 12 выполнены из тонкого листа, значительно облегчается теплопередача расплава к хладоносителю, что обеспечивает увеличение производительности кристаллизатора в 1,6-2,0 раза.

Формула изобретения

Вальцовый кристаллизатор, содержащий охлаждаемый валец, выполненный в виде цилиндрической обечайки, кольцевые пластины, соединенные по наружному периметру с торцами цилиндрической обечайки, полый

вал с форсунками, ванну для расплава, устройство для ввода и вывода хладоносителя, ножевую систему для снятия закристаллизовавшегося продукта с поверхности вальца, привод для вращения вальца, отличающийся тем, что, с целью увеличения

производительности, повышения надежности и долговечности, снижения металлоемкости, он снабжен размещенными на полом валу распорными дисками, контактирующими с внутренней поверхностью вальца с возможностью осевого перемещения, при этом кольцевые пластины соединены по внутреннему периметру с крайними распорными дисками.

13

Фиг. h

| название | год | авторы | номер документа |

|---|---|---|---|

| Вальцовый кристаллизатор | 1987 |

|

SU1468558A1 |

| Кристаллизатор вальцовый | 1982 |

|

SU1074560A1 |

| Вальцовый кристаллизатор | 1976 |

|

SU740260A1 |

| Вальцовый кристаллизатор | 1981 |

|

SU980748A1 |

| Кристаллизатор вальцовый | 1980 |

|

SU882542A1 |

| Кристаллизатор вальцовый | 1977 |

|

SU719651A1 |

| Вальцевый кристаллизатор и способ его изготовления | 1985 |

|

SU1269803A1 |

| Кристаллизатор | 1982 |

|

SU1029978A1 |

| Вальцовый кристаллизатор | 1981 |

|

SU965449A1 |

| Вальцовый кристаллизатор | 1977 |

|

SU625731A1 |

Изобретение относится к химической промышленности и позволяет увеличить производительность, повысить надежность и долгове чность, снизить металлоемкость. Вальцовый кристаллизатор содержит цилиндрическую обечайку 11, полый вал 9 с форсунками 13 для подачи хладоносителя. Фиг.-l распорные диски 10, размещенные на валу 9 и контактирующие с возможностью осевого перемещения с внутренней поверхностью обечайки 11, кольцевые пластины 12, соединенные по наружному периметру с тор- цами цилиндрической обечайки 1, в по внутреннему периметру - с крайними распорными дисками 10. В процессе работы цилиндрическая обечайка 11 нагревается в расплаве, происходит ее удлинение, которое компенсируется прогибом кольцевых пластин 12. После охлаждения кольцевые пластины 12 возвращаются в исходное положение. Наличие распорных дисков позволяет выполнять цилиндрическую обечайку 11 тонкостенной, что приводит к улучшению теплообмена, увеличивает надежность и уменьшает металлоемкость кристаллизатора. 4 ил. tg сл 12. СП О) |

| Матусевич Л | |||

| Н | |||

| Кристаллизация из растворов в химической промышленности | |||

| М.: Химия, 1968, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Вальцовый кристаллизатор | 1976 |

|

SU740260A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-15—Публикация

1987-07-06—Подача