Фиг.

Изобретение относится к обработке металлов давлением и может быть использовано в условиях мелкосерийного и серийного производства в машино- и приборостроении.

Цель изобретения - снижение энергоемкости оборудования за счет уменьшения усилия разделения.

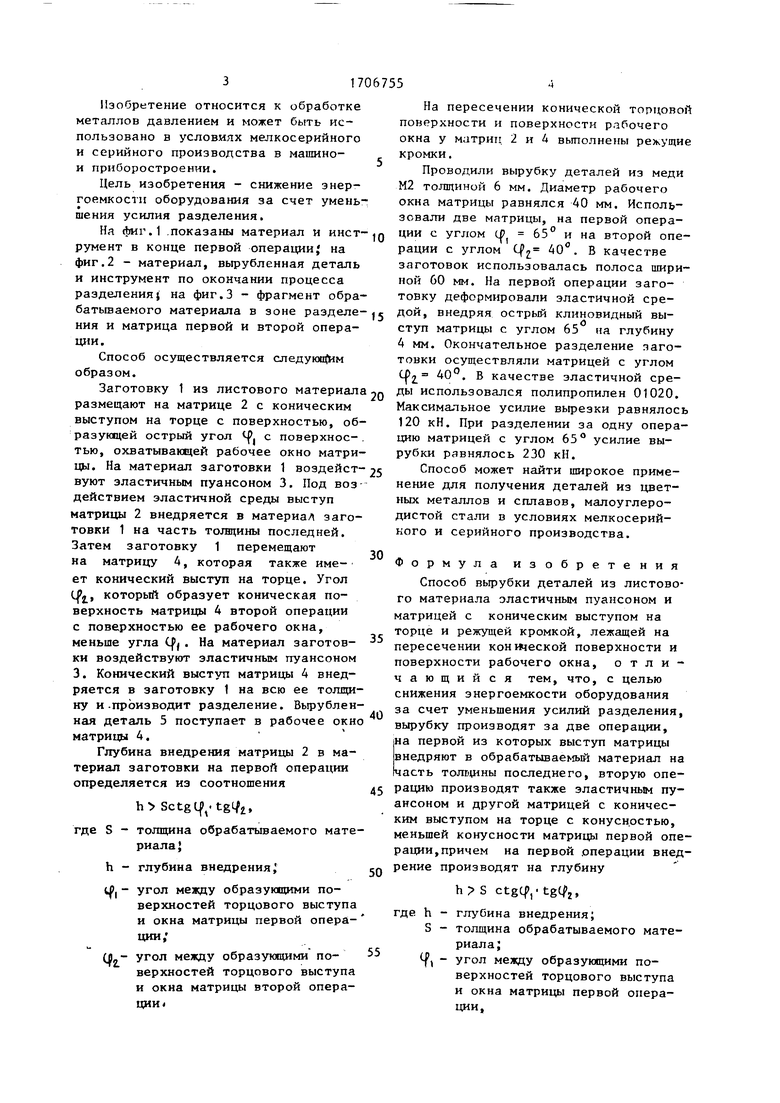

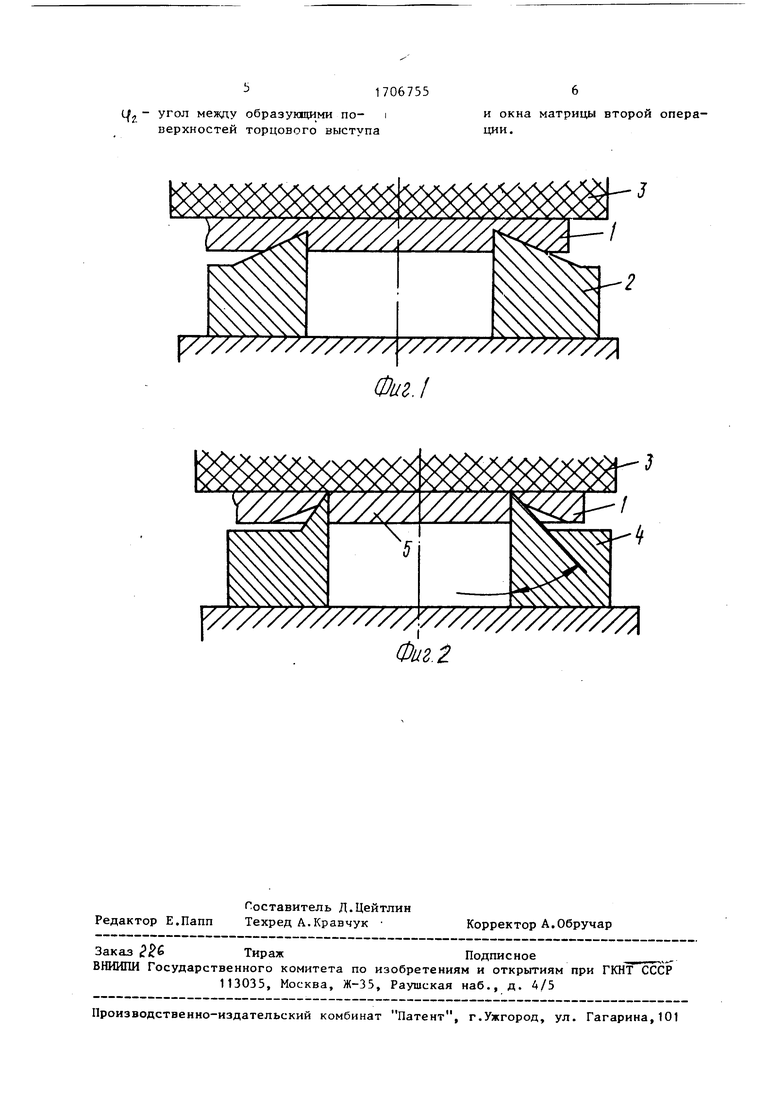

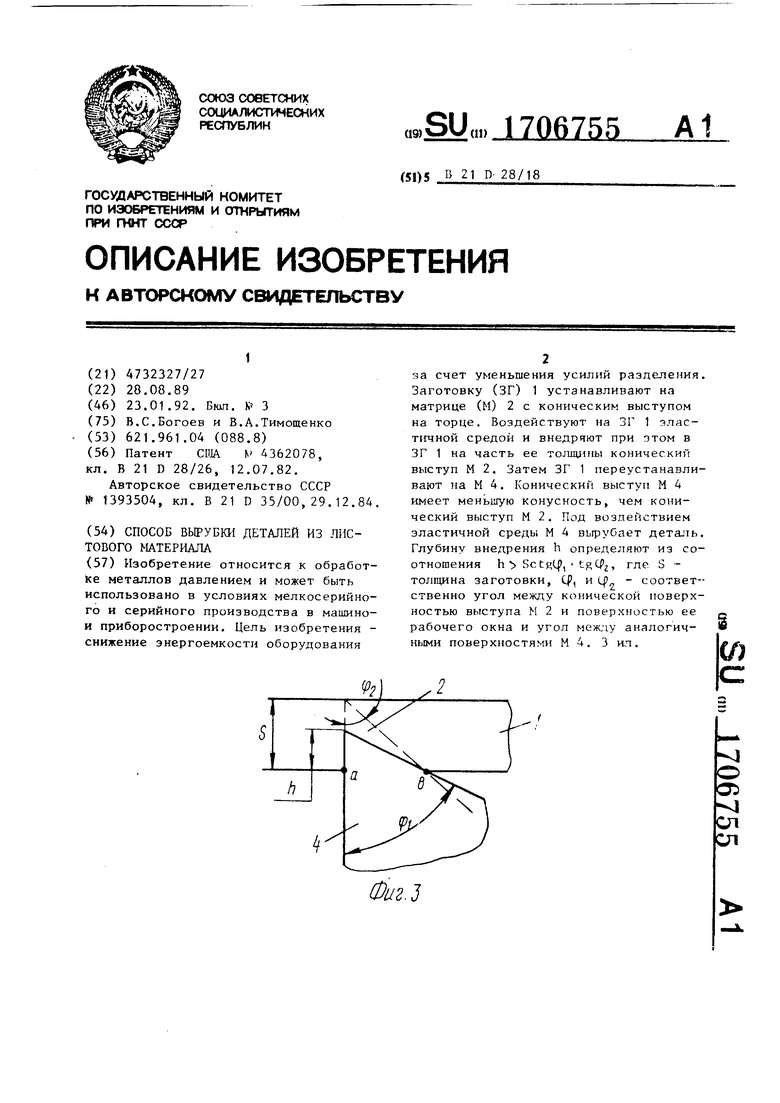

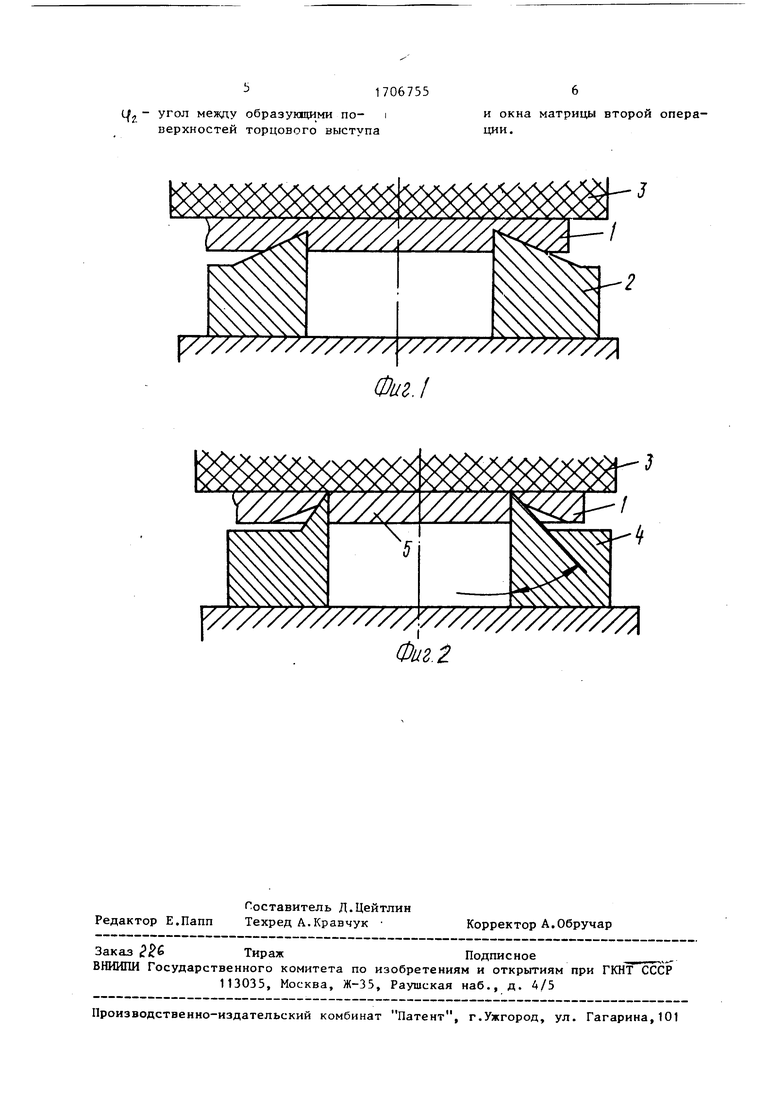

На фиг.1 .показаны материал и инструмент в конце первой операции на фиг.2 - материал, вырубленная деталь и инструмент по окончании процесса разделения; на фиг.З - фрагмент обрабатываемого материала в зоне разделения и матрица первой и второй операции.

Способ осуществляется следующим образом.

Заготовку 1 из листового материала размещают на матрице 2 с коническим выступом на торце с поверхностью, образующей острый угол ( с поверхнос-, тью, охватывающей рабочее окно матрицы. На материал заготовки 1 воздействуют эластичным пуансоном 3. Под воз действием эластичной среды выступ матрицы 2 внедряется в материал заготовки 1 на часть толщины последней. Затем заготовку 1 перемещают на матрицу 4, которая также имеет конический выступ на торце. Угол (fj, который образует коническая поверхность матрицы 4 второй операции с поверхностью ее рабочего окна, меньше угла Cfy . На материал заготовки воздействуют эластичным пуансоном 3. Конический выступ матрицы 4 внедряется в заготовку 1 на всю ее толщину и-производит разделение. Вырубленная деталь 5 поступает в рабочее окно матрицы 4.

Глубина внедрения матрицы 2 в материал заготовки на первой операции определяется из соотношения

h Sctglf,.tgl/tf

где S - толщина обрабатываемого материала}

h - глубина внедрения;

Ц, - угол между образующими поверхностей торцового выступа и окна матрицы первой опера- ции;

(О - угол между образующими поверхностей торцового выступа и окна матрицы второй операции

0

5

0

5

0

5

0

5

0

5

На пересечении конической торцовой поверхности и поверхности рабочего окна у матриц 2 и 4 выполнены режущие кромки.

Проводили вырубку деталей из меди М2 толщиной 6 мм. Диаметр рабочего окна матрицы равнялся 40 мм. Использовали две матрицы, на первой операции с углом (Р 65° и на второй операции с углом 40°. В качестве заготовок использовалась полоса шириной 60 мм. На первой операции заготовку деформировали эластичной средой, внедряя острый клиновидный выступ матрицы с углом 65 на глубину 4 мм. Окончательное разделение заготовки осуществляли матрицей с углом 40 . В качестве эластичной среды использовался полипропилен 01020. Максимальное усилие вырезки равнялось 120 кН. При разделении за одну операцию матрицей с углом 65° усилие вырубки равнялось 230 кН.

Способ может найти широкое применение для получения деталей из цветных металлов и сплавов, малоуглеродистой стали в условиях мелкосерийного и серийного производства.

Формула изобретения Способ вырубки деталей из листового материала эластичным пуансоном и матрицей с коническим выступом на торце и режущей кромкой, лежащей на пересечении конической поверхности и поверхности рабочего окна, отличающийся тем, что, с целью снижения энергоемкости оборудования за счет уменьшения усилий разделения, вырубку производят за две операции, на первой из которых выступ матрицы внедряют в обрабатываемый материал на часть толщины последнего, вторую операцию производят также эластичным пуансоном и другой матрицей с коническим выступом на торце с конусностью, меньшей конусности матрицы первой операции, причем на первой .операции внедрение производят на глубину

ctgCf,,

где h - глубина внедрения;

S - толщина обрабатываемого материала;

, - угол между образующими поверхностей торцового выступа и окна матрицы первой операции,

(f - угол между образующими поверхностей торцового выступа

и окна матрицы второй операции.

Изобретение относится к обработке металлов давлением и может быть использовано в условиях мелкосерийного и серийного производства в машино- и приборостроении. Цель изобретения - снижение энергоемкости оборудования за счет уменьшения усилий разделения. Заготовку (ЗГ) 1 устанавливают на матрице (М) 2 с коническим выступом на торце. Воздействуют на ЗГ 1 эластичной средой и внедряют при этом в ЗГ 1 на часть ее толщины конический выступ М 2. Затем ЗГ 1 переустанавливают на М 4. Конический выступ М 4 имеет меньшую конусность, чем конический выступ М 2. Под воздействием эластичной среды М 4 вырубает деталь. Глубину внедрения h определяют из соотношения h SctgC, , где S - толщина заготовки, Cf, и - соответственно угол между конической поверхностью выступа М 2 и поверхностью ее рабочего окна и угол между аналогичными поверхностями М 4. 3 ил. ё Ю с: л о а сп СП

у///.

v/z

УЯ///////,

Y////////// /////////////////A

Фиг.2

Фиг.1

v

| Патент США К 4362078, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ чистовой вырубки,пробивки | 1984 |

|

SU1393504A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-23—Публикация

1989-08-28—Подача