перемещений относительно последней, при этом упругий элемент 12 выполнен из двух частей, между которыми размещен буртик направляющего элемента 1. В отверстие 23 приспособления 22 вводят выступающую часть направляющего элемента 1 с предварительно установленным в нем инструментом 3 и придают ему вращение совместно с инструментом 3. При осевом перемещении

инструмента 3 торцовая поверхность направляющего элемента 1 опирается на зажимное приспособление 22, после чего осевые перемещения скалки 5 прекращаются. Далее перемещаются относительно скалки 5 приводной вал 8 и скрепленный с ним инструмент 3, который сжимает упругий элемент 12, и происходит обработка не- полнопрофильного отверстия. 9 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки отверстий | 1989 |

|

SU1706782A1 |

| Способ сверления отверстий и устройство для его осуществления | 1987 |

|

SU1560413A1 |

| Способ обработки отверстий и многошпиндельная головка для его осуществления | 1986 |

|

SU1404194A1 |

| Способ обработки отверстий с наклонным входом | 1988 |

|

SU1720807A1 |

| Оптоэлектронное устройство для измерения крутящего момента, осевой силы и скорости вращения инструмента | 2023 |

|

RU2826840C1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА С ОСЕВЫМИ КОЛЕБАНИЯМИ | 2010 |

|

RU2525871C2 |

| СВЕРЛИЛЬНОЕ УСТРОЙСТВО И ИНСТРУМЕНТ С АВТОМАТИЧЕСКИ ПОДДЕРЖИВАЕМОЙ ВИБРАЦИЕЙ | 2007 |

|

RU2445191C2 |

| Устройство для закрепления спиральных сверл | 1975 |

|

SU569398A1 |

| УСТРОЙСТВО ВИБРОСВЕРЛИЛЬНОЕ | 2011 |

|

RU2478023C2 |

| Способ обработки глубоких отверстий и инструмент для его осуществления | 1987 |

|

SU1509194A1 |

Изобретение относится к обработке металлов резанием и может быть использовано при обработке неполнопрофильных 21 отверстий. Целью изобретения является повышение производительности при обработке неполнопрофильных отверстий. Направляющий элемент 1 с направляющим отверстием 2 размещен в концевой части скалки 5, выполненной в виде полого цилиндра. Противоположный конец скалки 5 соединен с направляющей 7 приводного вала 8. размещенного в полости 9 скалки 5 с возможностью ограниченных осевых перемещений. Направляющий элемент 1 жестко соединяется с концевой частью скалки 5 или устанавливается с возможностью осевых Ё NJ О о vj 00

Изобретение относится к области обработки металлов резанием и может быть использовано при обработке неполнопро- фильных (вскрытых, наклонных, пересекающихся) отверстий.

Цель изобретения - повышение производительности при обработке неполнопро- фильных отверстий.

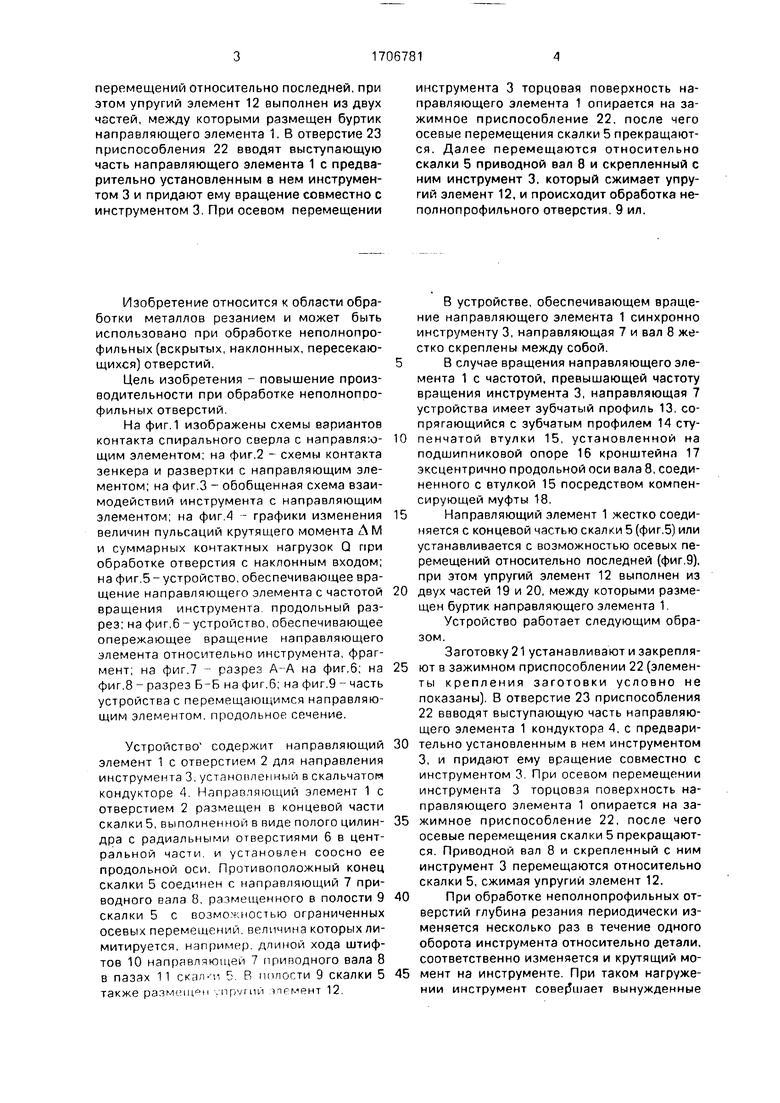

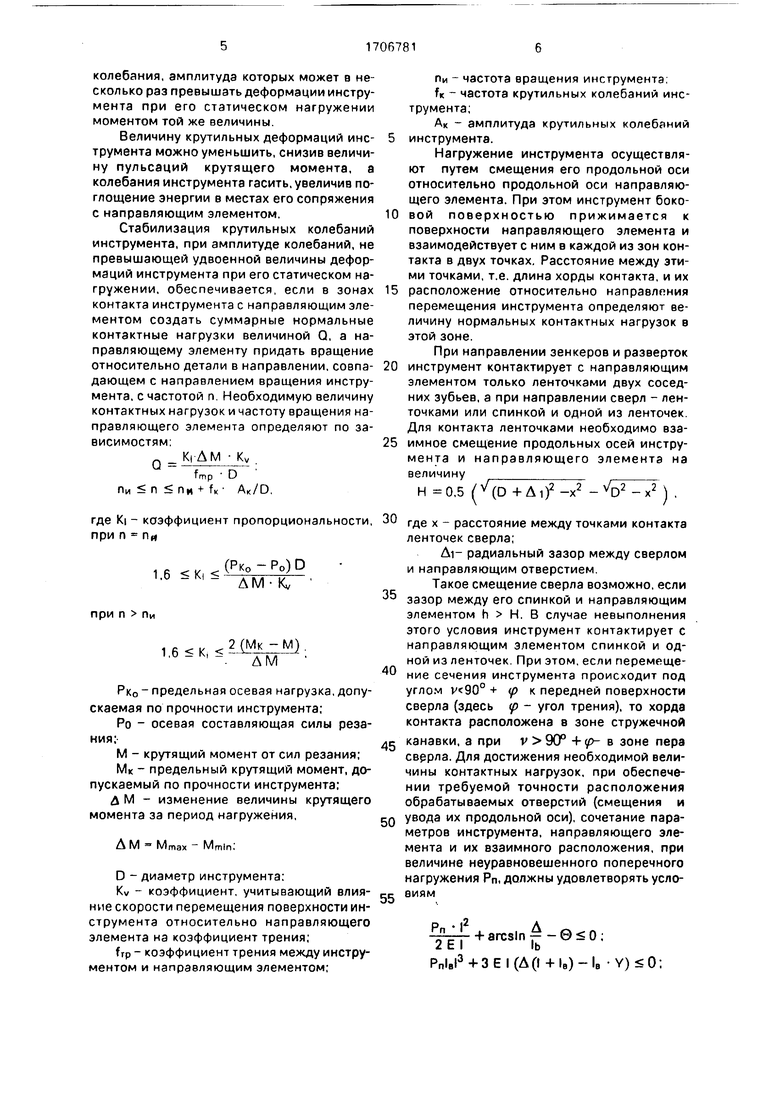

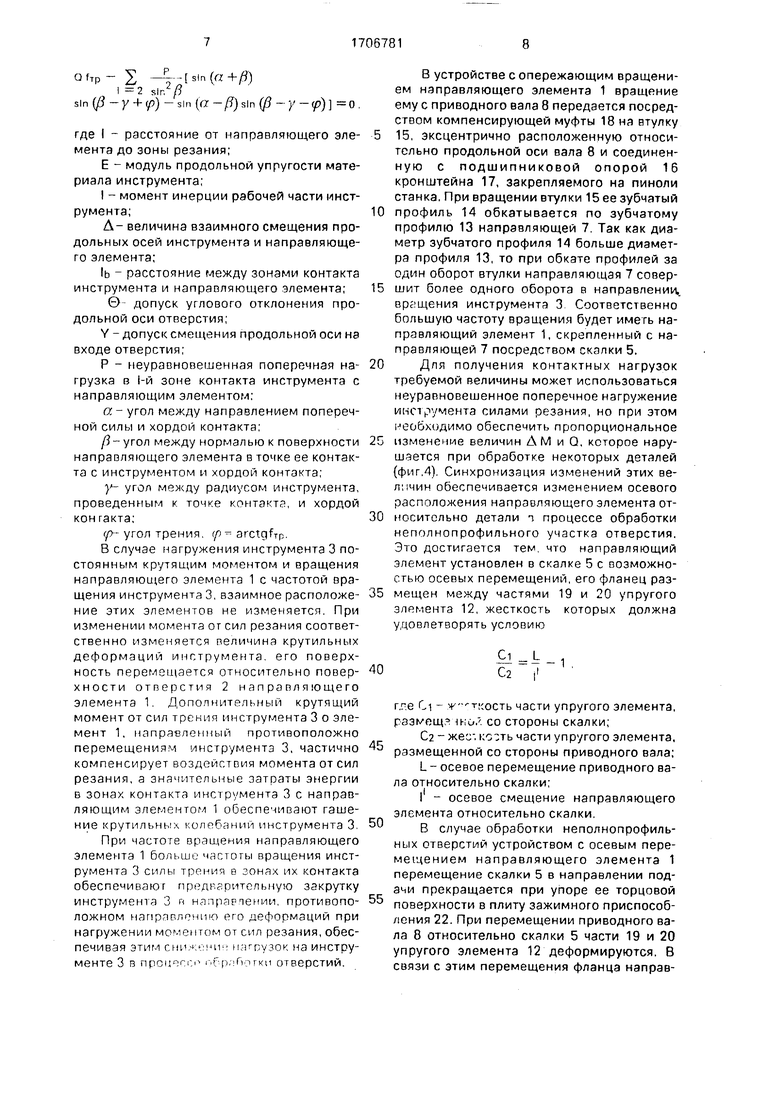

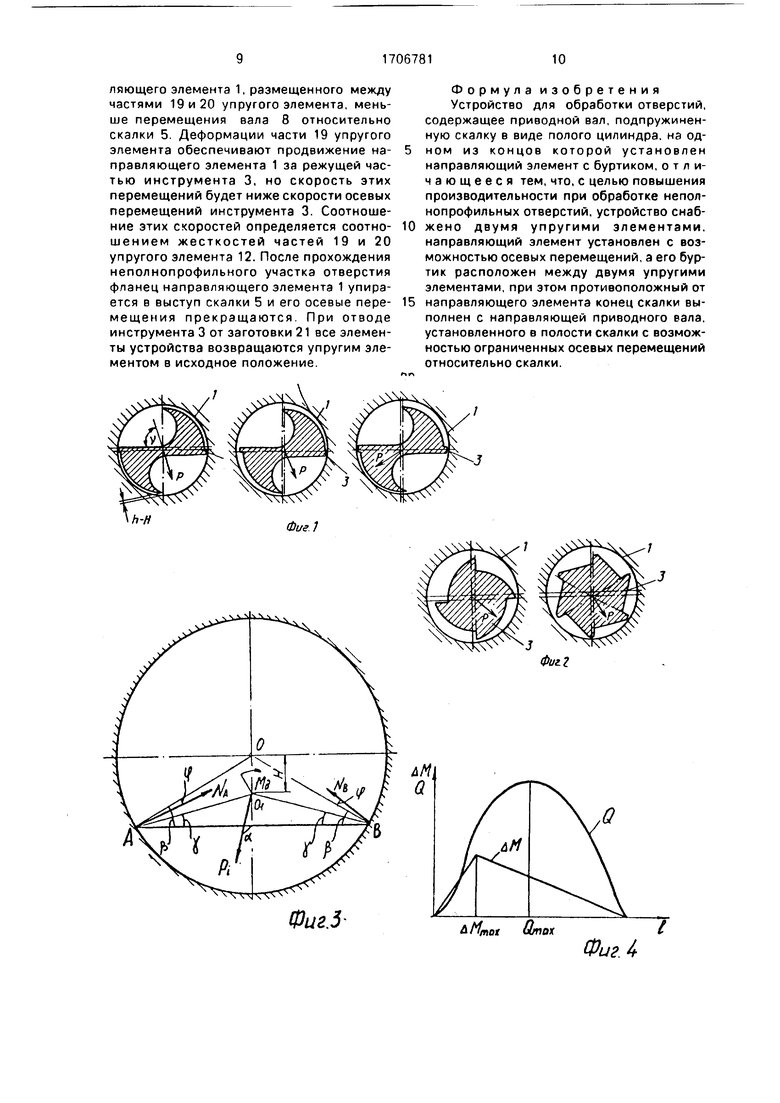

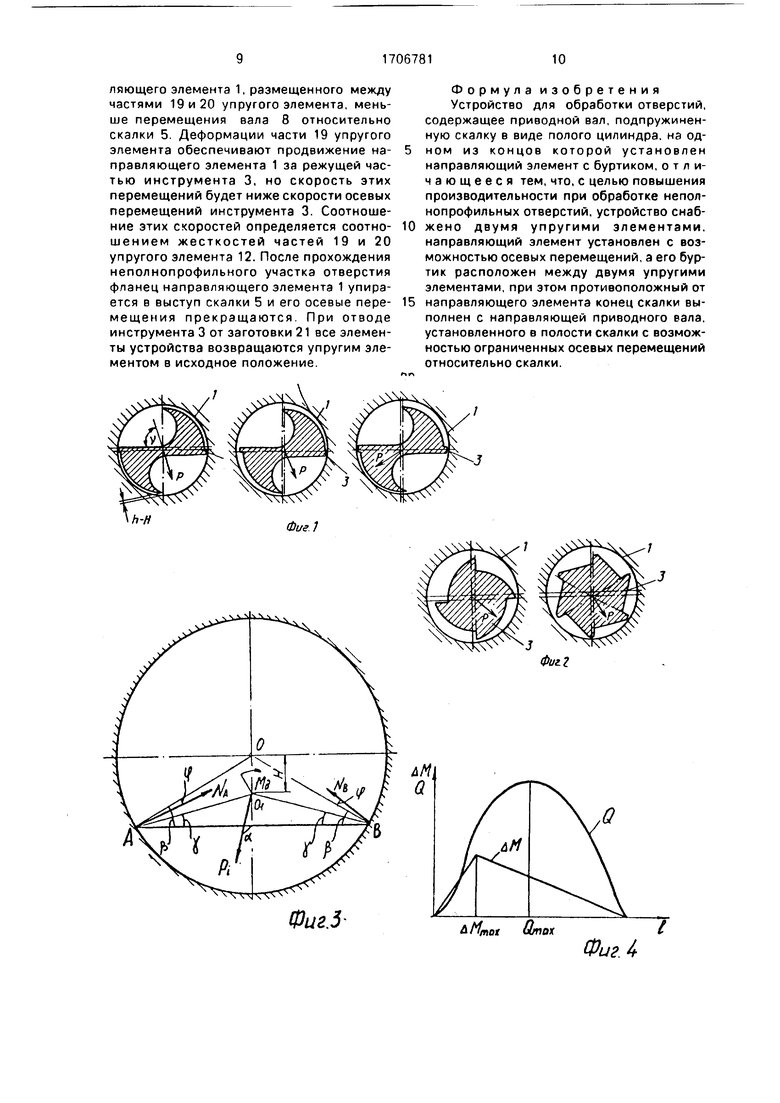

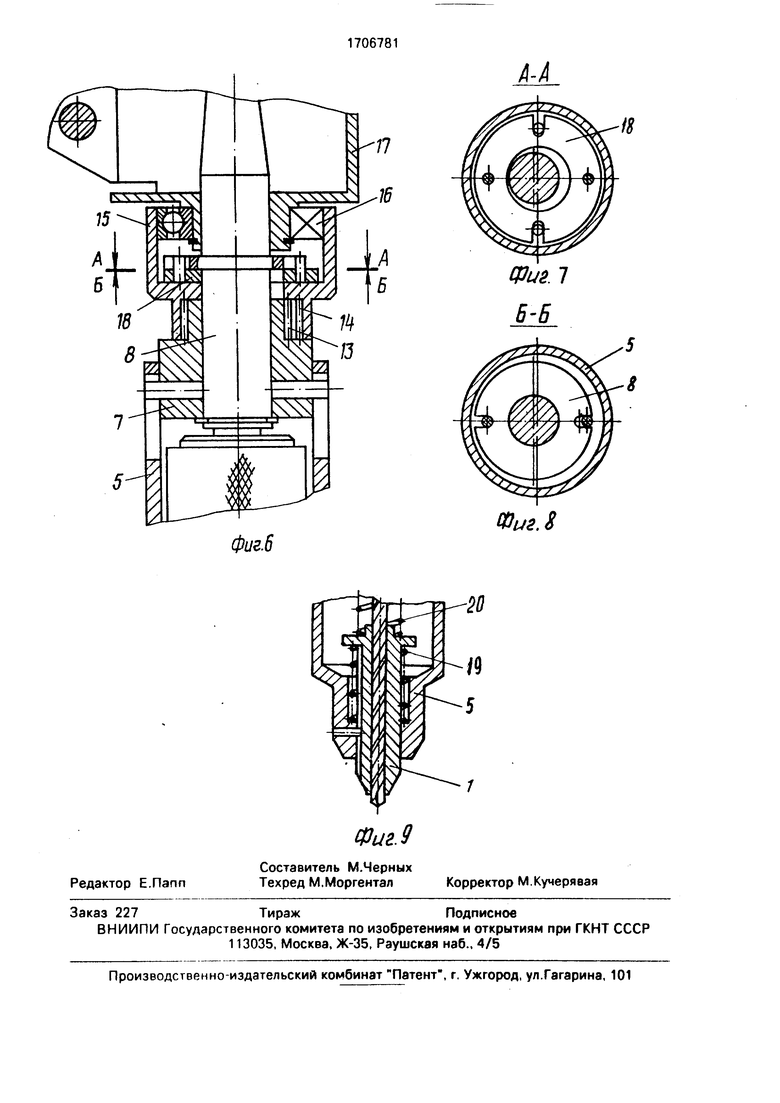

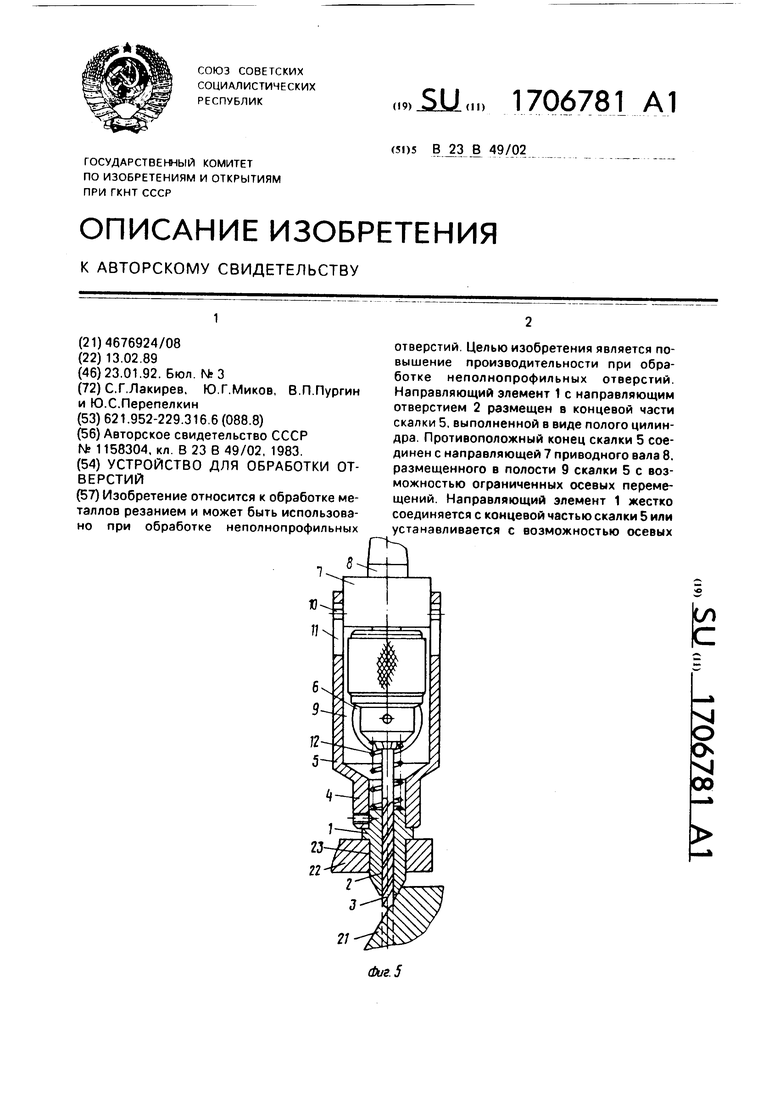

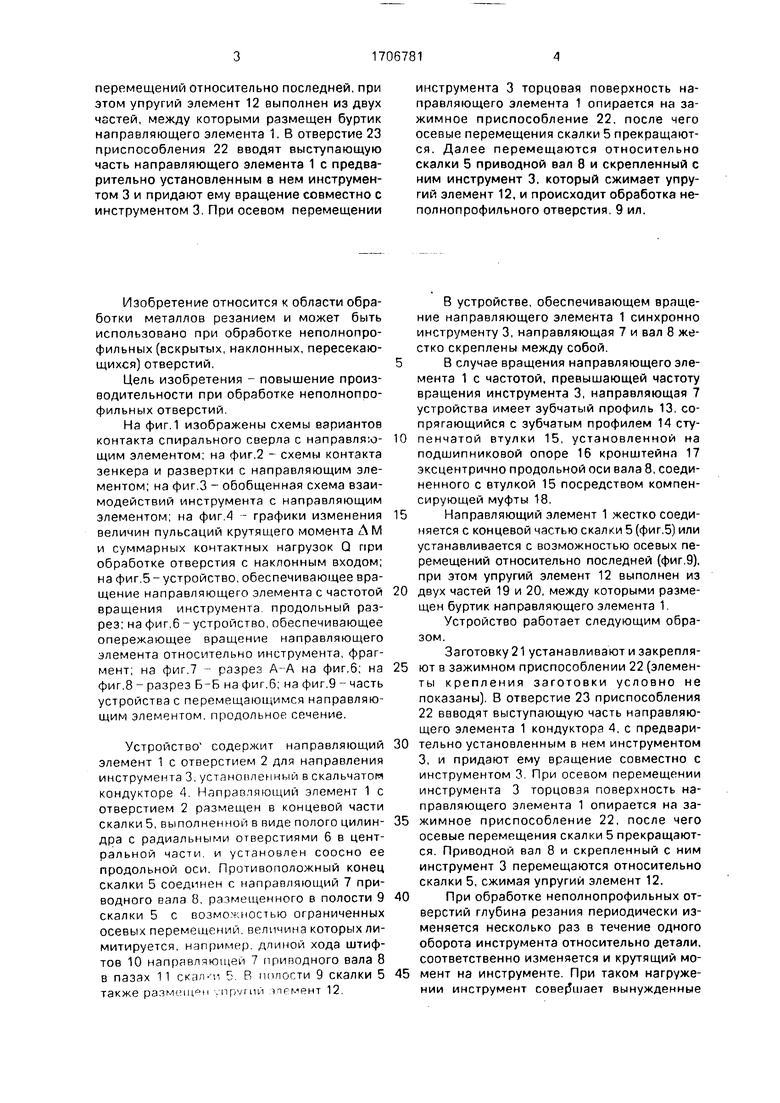

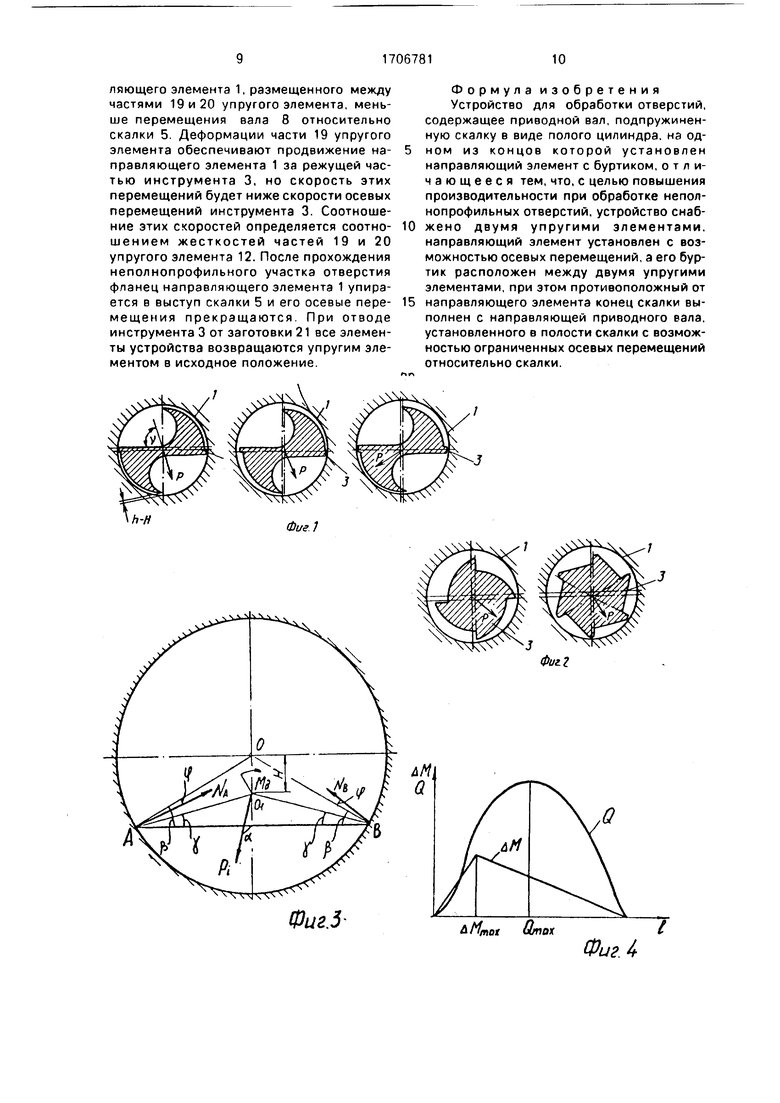

На фиг.1 изображены схемы вариантов контакта спирального сверла с направляющим элементом; на фиг.2 - схемы контакта зенкера и развертки с направляющим элементом; на фиг.З - обобщенная схема взаимодействий инструмента с направляющим элементом; на фиг.4 - графики изменения величин пульсаций крутящего момента ДМ и суммарных контактных нагрузок Q при обработке отверстия с наклонным входом; на фиг.5-устройство, обеспечивающее вращение направляющего элемента с частотой вращения инструмента, продольный разрез; на фиг.6 - устройство, обеспечивающее опережающее вращение направляющего элемента относительно инструмента, фрагмент; на фиг.7 - разрез А-А на фиг.6; на фиг.8 - разрез Б-Б на фиг.6; на фиг.9 - часть устройства с перемещающимся направляющим элементом, продольное сечение.

Устройство1 содержит направляющий элемент 1 с отверстием 2 для направления инструмента 3. установленный в скальчатом кондукторе 4. Направляющий элемент 1 с отверстием 2 размещен в концевой части скалки 5, выполненной в виде полого цилиндра с радиальными отверстиями б в центральной части, и установлен соосно ее продольной оси. Противоположный конец скалки 5 соединен с направляющий 7 приводного вала 8, размещенного в полости 9 скалки 5 с возможностью ограниченных осевых перемещений, величина которых лимитируется, например, длиной хода штифтов 10 направляющей 7 приводного вала 8 в пазах 11 скал--и 5. В полости 9 скалки 5 также размещен ynpvnui элемент 12.

В устройстве, обеспечивающем вращение направляющего элемента 1 синхронно инструменту 3, направляющая 7 и вал 8 жестко скреплены между собой.

В случае вращения направляющего элемента 1 с частотой, превышающей частоту вращения инструмента 3, направляющая 7 устройства имеет зубчатый профиль 13, сопрягающийся с зубчатым профилем 14 ступенчатой втулки 15, установленной на подшипниковой опоре 16 кронштейна 17 эксцентрично продольной оси вала 8, соединенного с втулкой 15 посредством компенсирующей муфты 18.

Направляющий элемент 1 жестко соединяется с концевой частью скалки 5 (фиг.5) или устанавливается с возможностью осевых перемещений относительно последней (фиг.9), при этом упругий элемент 12 выполнен из

двух частей 19 и 20, между которыми размещен буртик направляющего элемента 1.

Устройство работает следующим образом.

Заготовку 21 устанавливают и закрепляют в зажимном приспособлении 22 (элементы крепления заготовки условно не показаны). В отверстие 23 приспособления 22 ввводят выступающую часть направляющего элемента 1 кондуктора 4, с предварительно установленным в нем инструментом 3, и придают ему вращение совместно с инструментом 3, При осевом перемещении инструмента 3 торцовая поверхность направляющего элемента 1 опирается на зажимное приспособление 22, после чего осевые перемещения скалки 5 прекращаются. Приводной вал 8 и скрепленный с ним инструмент 3 перемещаются относительно скалки 5, сжимая упругий элемент 12.

При обработке неполнопрофильных отверстий глубина резания периодически изменяется несколько раз в течение одного оборота инструмента относительно детали, соответственно изменяется и крутящий момент на инструменте. При таком нагруже- нии инструмент совершает вынужденные

колебания, амплитуда которых может в несколько раз превышать деформации инструмента при его статическом нагружении моментом той же величины.

Величину крутильных деформаций инс- трумента можно уменьшить, снизив величину пульсаций крутящего момента, а колебания инструмента гасить, увеличив поглощение энергии в местах его сопряжения с направляющим элементом.

Стабилизация крутильных колебаний инструмента, при амплитуде колебаний, не превышающей удвоенной величины деформаций инструмента при его статическом нагружении, обеспечивается, если в зонах контакта инструмента с направляющим элементом создать суммарные нормальные контактные нагрузки величиной Q, а направляющему элементу придать вращение относительно детали в направлении, совпа- дающем с направлением вращения инструмента, с частотой п. Необходимую величину контактных нагрузок и частоту вращения направляющего элемента определяют по зависимостям:KI ДМ Kv

Q

f,

тр

D

ПИ П Пи + AK/D.

где KI - коэффициент пропорциональности, при п Пи

ifi к (РКо-Ро)Р

1-6 -К|- дм-к,

При П Пи

,е,к,, М

РКО предельная осевая нагрузка, допускаемая по прочности инструмента;

РО - осевая составляющая силы резания;

М - крутящий момент от сил резания;

Мк - предельный крутящий момент, допускаемый по прочности инструмента;

д М - изменение величины крутящего момента за период нагружения,

Д М Мтах - Мтт:

D - диаметр инструмента:

Kv - коэффициент, учитывающий влия- ние скорости перемещения поверхности инструмента относительно направляющего элемента на коэффициент трения;

frp - коэффициент трения между инструментом и направляющим элементом;

пи - частота вращения инструмента;

fit - частота крутильных колебаний инструмента;

Ак - амплитуда крутильных колебаний инструмента.

Нагружение инструмента осуществляют путем смещения его продольной оси относительно продольной оси направляющего элемента. При этом инструмент боковой поверхностью прижимается к поверхности направляющего элемента и взаимодействует с ним в каждой из зон контакта в двух точках. Расстояние между этими точками, т.е. длина хорды контакта, и их расположение относительно направления перемещения инструмента определяют величину нормальных контактных нагрузок в этой зоне.

При направлении зенкеров и разверток инструмент контактирует с направляющим элементом только ленточками двух соседних зубьев, а при направлении сверл - ленточками или спинкой и одной из ленточек. Для контакта ленточками необходимо взаимное смещение продольных осей инструмента и направляющего элемента на величину

Vrn 4- л ,v2 V2 VD2 Х2 Y

Н 0,5 (V(D+Ai)-x2

где х - расстояние между точками контакта ленточек сверла;

Дт- радиальный зазор между сверлом и направляющим отверстием.

Такое смещение сверла возможно, если зазор между его спинкой и направляющим элементом h Н. В случае невыполнения этого условия инструмент контактирует с направляющим элементом спинкой и одной из ленточек. При этом, если перемещение сечения инструмента происходит под углом + f к передней поверхности сверла (здесь ф - угол трения), то хорда контакта расположена в зоне стружечной

канавки, а при v 9CP +( в зоне пера сверла. Для достижения необходимой величины контактных нагрузок, при обеспечении требуемой точности расположения обрабатываемых отверстий (смещения и увода их продольной оси), сочетание параметров инструмента, направляющего элемента и их взаимного расположения, при величине неуравновешенного поперечного нагружения Рп, должны удовлетворять условиям

Рп И 2EI

+ arcslnЈ-0 0; ь

Рп1в13+ ЗЕ1(Д( +1в)-Л Y)0;

°ЬР- 2 sin (a+/9)

I 2 sir// sin (/ - у -f уэ) - sin (7 -/7) sin (6 - у - p) 0 ,

где I - расстояние от направляющего элемента до зоны резания;

Е - модуль продольной упругости материала инструмента;

I - момент инерции рабочей части инструмента;

А- величина взаимного смещения продольных осей инструмента и направляющего элемента;

ь - расстояние между зонами контакта инструмента и направляющего элемента;

допуск углового отклонения продольной оси отверстия;

Y -допуск смещения продольной оси на входе отверстия;

Р - неуравновешенная поперечная нагрузка в 1-й зоне контакта инструмента с направляющим элементом;

а- угол между направлением поперечной силы и хордой контакта;

угол между нормалью к поверхности направляющего элемента в точке ее контакта с инструментом и хордой контакта;

у- угол между радиусом инструмента, проведенным к точке контакта, и хордой кон гакта;

(р- угол трения, (р- arctgfrp.

В случае нагружения инструмента 3 постоянным крутящим моментом и вращения направляющего элемента 1 с частотой вращения инструмента 3, взаимное расположение этих элементов не изменяется. При изменении момента от сил резания соответственно изменяется величина крутильных деформаций инструмента, его поверхность перемещается относительно повер хности отверстия 2 направляющего элемента 1. Дополнительный крутящий момент от сил трения инструмента 3 о элемент 1, направленный противоположно перемещениям инструмента 3, частично компенсирует воздействия момента от сил резания, а значительные затраты энергии в зонах контакта инструмента 3 с направляющим элементом 1 обеспечивают гашение крутильных колебаний инструмента 3.

При частоте вращения направляющего элемента 1 больше частоты вращения инструмента 3 силы трения в зонах их контакта обеспечивают предварительную закрутку инструмента 3 п направлении, противоположном направлению его деформаций при нагружении моментом от сил резания, обеспечивая этим снижение нагрузок на инструменте 3 в процесс Г|рр,- Погкп отверстий.

-

В устройстве с опережающим вращением направляющего элемента 1 враа1ение ему с приводного вала 8 передается посредством компенсирующей муфты 18 на втулку

15, эксцентрично расположенную относительно продольной оси вала 8 и соединенную с подшипниковой опорой 16 кронштейна 17, закрепляемого на пиноли станка, При вращении втулки 15 ее зубчатый

профиль 14 обкатывается по зубчатому профилю 13 направляющей 7. Так как диаметр зубчатого профиля 14 больше диаметра профиля 13, то при обкате профилей за один оборот втулки направляющая 7 совершит более одного оборота в направлении вращения инструмента 3 Соответственно большую частоту вращения будет иметь направляющий элемент 1, скрепленный с направляющей 7 посредством скалки 5.

Для получения контактных нагрузок требуемой величины может использоваться неуравновешенное поперечное нагружение инструмента силами резания, но при этом необходимо обеспечить пропорциональное

изменение величин ДМ и Q, которое нарушается при обработке некоторых деталей (фиг,4). Синхронизация изменений этих величин обеспечивается изменением осевого расположения направляющего элемента относительно детали i процессе обработки неполнопрофильного участка отверстия. Это достигается тем, что направляющий элемент установлен в скалке 5 с возможностью осевых перемещений, его фланец размещен между частями 19 и 20 упругого элемента 12, жесткость которых должна удовлетворять условию

40

-1

С2

I

5

0

где Ci - жуткость части упругого элемента, размещении/, со стороны скалки;

Са - жест, части упругого элемента, размещенной со стороны приводного вала;

L - осевое перемещение приводного вала относительно скалки;

I - осевое смещение направляющего элемента относительно скалки.

В случае обработки неполнопрофиль- ных отверстий устройством с осевым перемещением направляющего элемента 1 перемещение скалки 5 в направлении подачи прекращается при упоре ее торцовой ° поверхности в плиту зажимного приспособления 22. При перемещении приводного вала 8 относительно скалки 5 части 19 и 20 упругого элемента 12 деформируются. В связи с этим перемещения фланца направляющего элемента 1, размещенного между частями 19 и 20 упругого элемента, меньше перемещения вала 8 относительно скалки 5. Деформации части 19 упругого элемента обеспечивают продвижение направляющего элемента 1 за режущей частью инструмента 3, но скорость этих перемещений будет ниже скорости осевых перемещений инструмента 3. Соотношение этих скоростей определяется соотношением жесткостей частей 19 и 20 упругого элемента 12. После прохождения неполнопрофильного участка отверстия фланец направляющего элемента 1 упирается в выступ скалки 5 и его осевые перемещения прекращаются. При отводе инструмента 3 от заготовки 21 все элементы устройства возвращаются упругим элементом в исходное положение.

Фиг.5

Формула изобретения Устройство для обработки отверстий, содержащее приводной вал, подпружиненную скалку в виде полого цилиндра, на одном из концов которой установлен направляющий элемент с буртиком, отличающееся тем, что, с целью повышения производительности при обработке непол- нопрофильных отверстий, устройство снабжено двумя упругими элементами, направляющий элемент установлен с возможностью осевых перемещений, а его буртик расположен между двумя упругими элементами, при этом противоположный от

направляющего элемента конец скалки выполнен с направляющей приводного вала, установленного в полости скалки с возможностью ограниченных осевых перемещений относительно скалки.

Л/imot Qmt

Фиг. 4

Фиг.6

А-Л

Фиг. 8

| Приспособление для направления осевого инструмента | 1983 |

|

SU1158304A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-23—Публикация

1989-02-13—Подача