12 поворачивается за счет взаимодействия с косозубой рейкой,, закрепленной на скалке 3. Одновременно с шестерней 12 поворачивается кулачок 13. Он воздействует в соответствии со своим профилем на подпружиненный к нему шпиндель 16 и передвигает его относительно корпуса. За счет возникшей разности скоростей осевых подач происходит уравновешивание осевых сил резания, В конце обработки за счет разности осевых подач один инструмент закончит работу раньше. В этот момент начинают работать приемники 21 инструментов 1 и 2, которые настроены на ту или иную уравно- вешивакщую силу, 2с, и 2 з,п. ф-лы, 12 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельная головка | 1986 |

|

SU1404195A1 |

| Насадка к сверлильной машине | 1983 |

|

SU1237321A1 |

| Устройство для одновременной обработки деталей с двух сторон | 1976 |

|

SU745598A2 |

| Многоцелевой станок с автоматической сменой инструмента | 1983 |

|

SU1123835A1 |

| Шпиндельная головка | 1983 |

|

SU1159768A2 |

| Шпиндельная головка | 1983 |

|

SU1085785A1 |

| Агрегатный многошпиндельный станок для обработки отверстий | 1977 |

|

SU611760A1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Многошпиндельная кривошипно-шатунная головка | 1982 |

|

SU1060338A2 |

| Силовая головка для обработки отверстий в труднодоступных местах | 1985 |

|

SU1292935A1 |

Изобретение относится к обработке металлов резанием и может быть использовано при одновременной обработке отверстий различными инструментами либо одноименными инструментами различного диаметра. Целью изобретения является повышение точности за счет прямолинейного направления инструмента. Направляющие скалки 3 и 4 закреплены на столе 6 и проходят сквозь корпус, состоящий из верхней 8 и нижней 9 частей. В верхней части 8 корпуса установлена на коаксиально приводной шестерне 10 косозубая шестерня 12 с закрепленным на ней кулачком 13, При перемещении корпуса по направляющим скалкам 3 и 4 шестерня (Л с П о 4 QD Jiib

1

Изобретение относится к обработке металлов резанием и может быть испол зовано при одновременной обработке о верстий различными инструментами либо одноименными инструментами различного диаметра.

Цель изобретения - повьшение точности за счет прямолинейного направления инструмента.

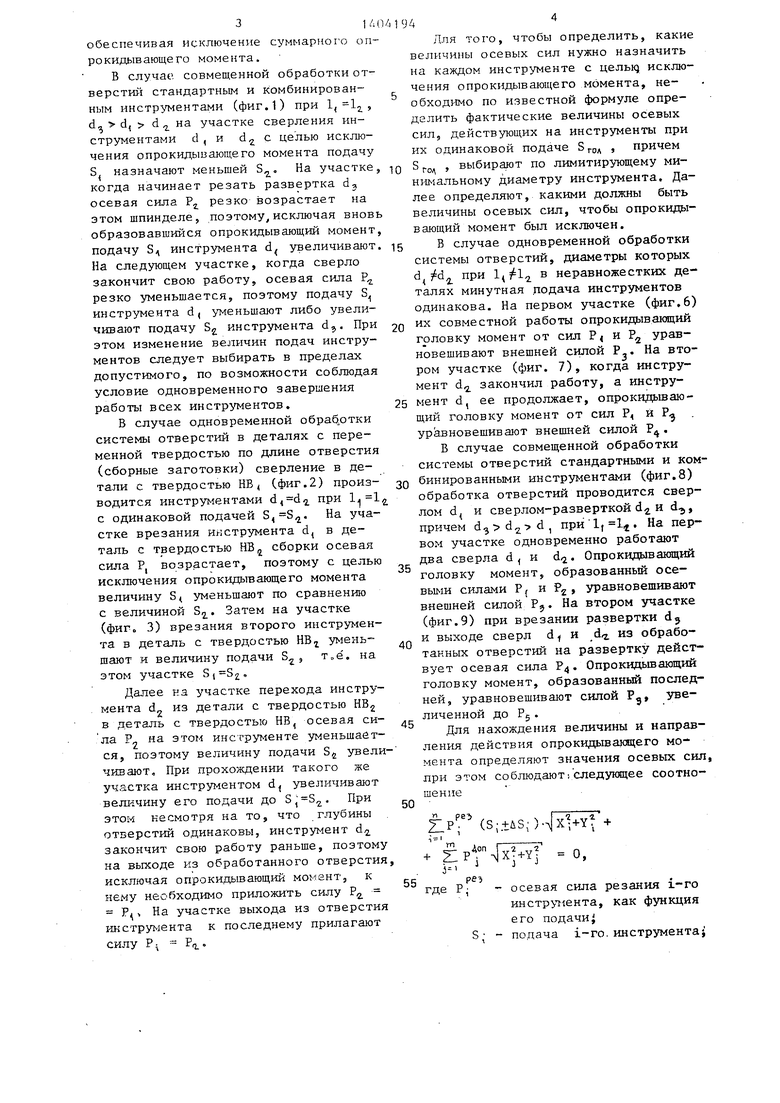

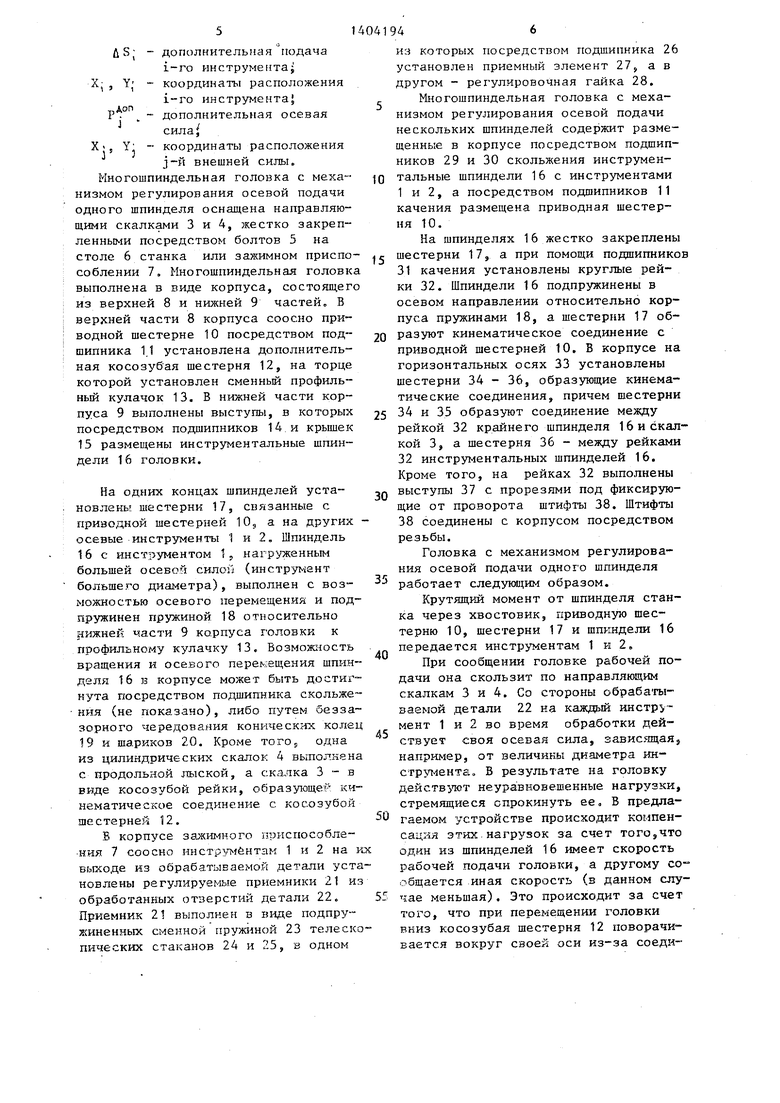

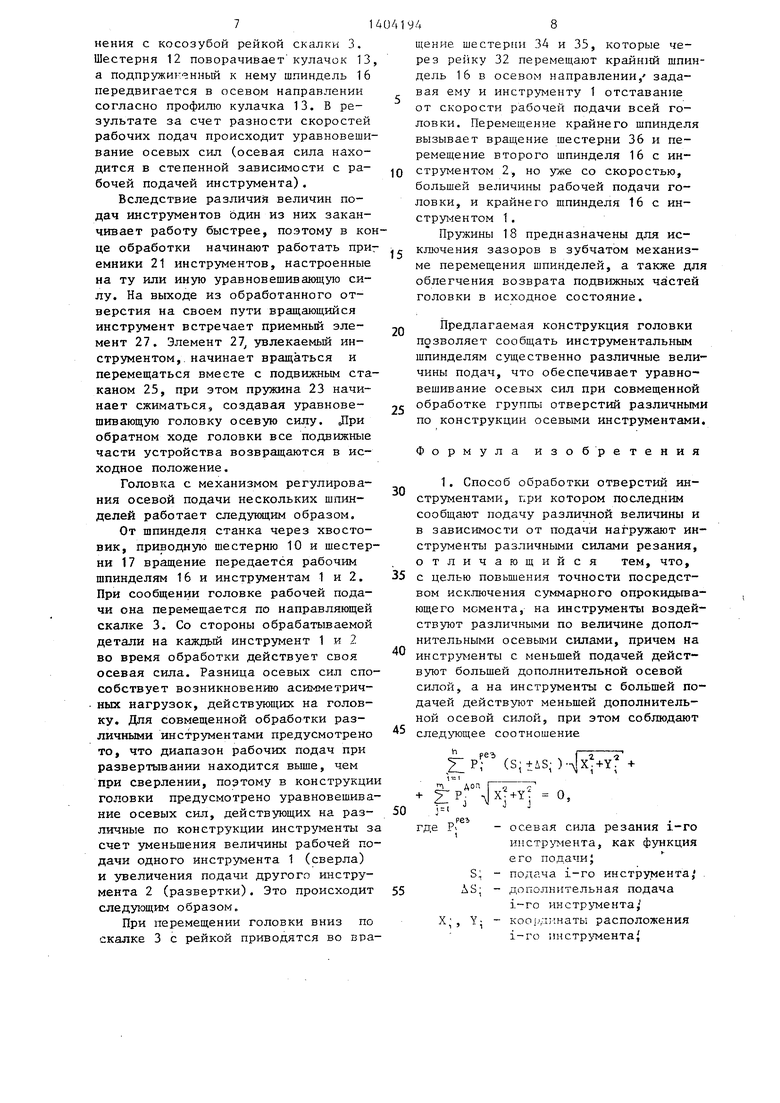

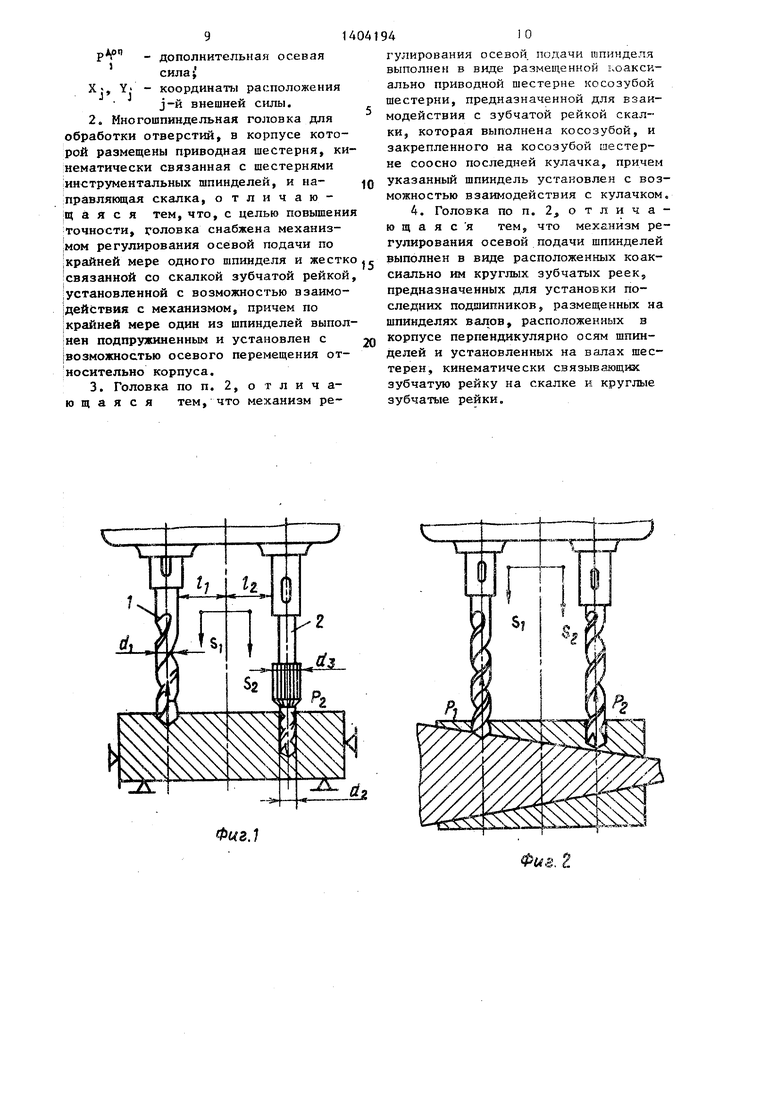

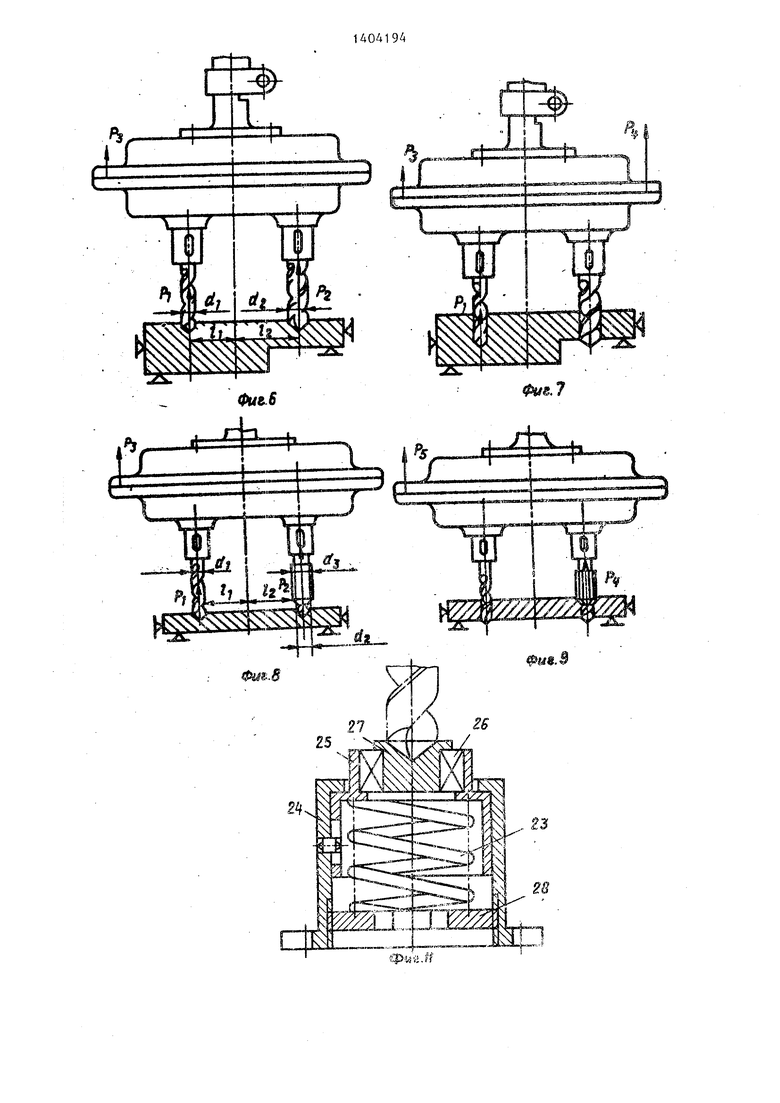

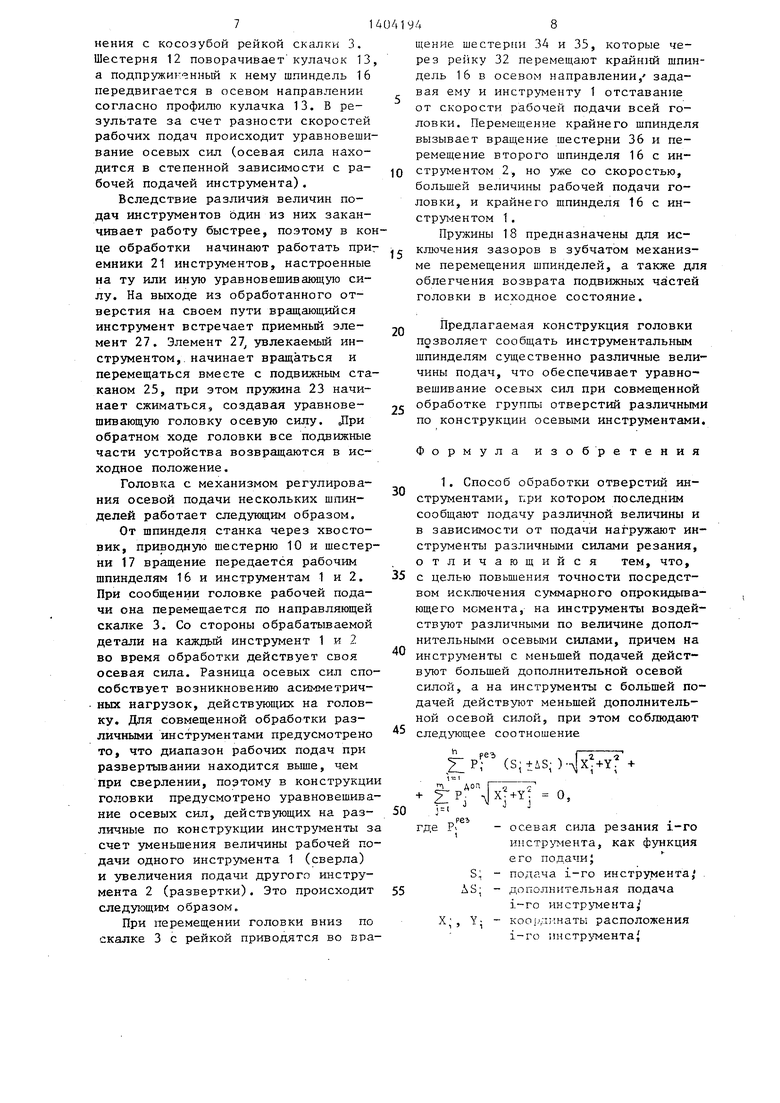

На фиг, 1 изображена схема уравновешивания асимме тричного нагружения инструментов в многошпиндельной головке посредством относительного изменения величин подач в случае совме щекнсй обработки стандартными и комбинированными инструментами} на фиг«2 схема уравновешивания асимметричного нб.гружения инструментов посредством относительного изменения величин подач в случае обработки одинаковыми по диаметру инструментами системы отверстий в деталях с переменной твердостью по длине отверстия когда инструменты обрабатывают раз- нотвердьте материалы; на фиг„3 - то же, при сверлении однороднсьго по твердости материала; на фиг.4 - то же5 когда один из инстр т ентов закончил обработку на фиг.5 - то же, в конце обработки всей системы отверстий J, на фиг, 6 - уравновешивания ас№.)метричного нагружения инструмеитов посредством перераспределения величин знешыих сил в случае обработки различнь ш по диаметру инструментами CHCTet ibi отверстий в не- равножестких деталях при сверлении двух отверстий - одинаковой минутной подачейi на фиг Л то же, когда один из инструментов закончил обработку на фиг. 8 - схема уравнове0

5

0

5

0

5

0

шивания асимметричного нагружения инструментов посредством перераспределения величин внешних сил в случае совмещенной обработки стандартным и комбинированным инструментами при работе двух сверл различного диаметра; на фиг. 9 - то же, когда сверление закончено и продолжается обработка одного из отверстий разверткой} на фиг. 10 - многошпиндельная головка с механизмом регулирования осевой подачи одного шпинделя, продольный разрезу на фиг.11 - схема приемника инструмента на фиг.12 - многошпиндельная головка с механизмом регулирования осевой подачи нескольких шпинделей, продольный разрез.

При одновременной обработке (фиг.1) системы отверстий в детали осевыми инструментами 1 и 2, размещенными в шпинделях многошпиндельной головки, направляемой цилиндрическими скалками, возникает опрокидьшающий момент. Причиной его возникновения служит несимметричное расположение (,ф.) инструментов 1 и 2 относительно оси головки, а также разница осевьпс сил, действзгтощих на инструменты 1 и 2 диаметром d и d.

Под действием опрокидьшаккдего момента оси инструментов смещаются с номинального положения, что в конечном итоге приводит к низкой точности обработки всей системы отверстий.

В процессе обработки отверстий по мере углубления инструментов в деталь на участках асимметричного нагружения головки изменяют величины рабочих подач каяадого из участвующих инструментов 1 и 2 тем самым перераспределяют соотношения сил резания.

31Д

обеспечивая исключение суммарного опрокидывающего момента.

В случае совмещенной обработки от- версти стандартным и комбинированным инструментами (фиг.1) при 1, 12. d d, d на участке сверления ин

струментами d, и d с целью исключения опрокидывающего момента подачу S назначают меньшей S, На участке когда начинает резать развертка d, осевая сила Р резко возрастает на этом шпинделе, поэтому,исключая внов образовавшийся опрокидывающий момент подачу S;( инструмента d увеличивают На следующем участке, когда сверло закончит свою работу, осевая сила Р резко уменьшается, поэтому подачу S инструмента d, уменьшают либо увели

чивают подачу S инструмента d,. При этом изменение величин подач инструментов следует выбирать в пределах допустимого, по возможности соблюдая условие одновременного завершения работы всех инструментов,

В случае одновременной обработки системы отверстий в деталях с переменной твердостью по длине отверстия (сборные заготовки) сверление в детали с твердостью НВ СФиг.2) производится инструментами d,d при с одинаковой подачей S,S. На участке врезания инструмента d, в деталь с Т1вердостью НВ сборки осевая сила Р, возрастает, поэтому с целью исключения опрокидывающего момента величину S уменьшают по сравнению с величиной S, Затем на участке (фиго 3) врезания второго инструмента в деталь с твердостью НВ уменьшают и величину подачи S, т„ё, на этом участке S,S.

Далее на участке перехода инструмента dg из детали с твердостью HBj в деталь с твердостью НВ осевая си- ла Р„ на этом инструменте уменьшается, поэтому величину подачи S увели чивают. При прохождении такого же участка инструментом d увеличивают величину его подачи до ,. При этом несмотря на то, что глубины отверстий одинаковы, инструмент d. закончит свою работу раньше, поэтому на выходе кз обработанного отверстия исключая опрокидьшающий момент, к нему необходимо приложить силу Р, На участке выхода из отверстия инструмента к последнему прилагают силу Р Р.

Лля того, чтобы определить, какие осевых сил нужно назначить на каждом инструменте с цельк} исключения опрокидывающего момента, необходимо по известной формуле определить фактические величины осевых сил, действующих на инструменты при

S , выбирают по лимитирующему минимальному диаметру инструмента. Далее определяют, какими должны быть величины осевых сил, чтобы опрокидывающий момент был исключен.

В случае одновременной обработки системы отверстий, диаметры которых d при в неравножестких де

талях минутная додача инструментов одинакова. На первом участке (фиг,6) их совместной работы опрокидьшакнций головку момент от сил Pj и Р уравновешивают внешней силой Р . На втором участке (фиг. 7), когда инструмент d закончил работу, а инструмент d, ее продолжает, опрокидьшающий головку момент от сил Р, и Р уравновешивают внешней силой Р.

В случае совмещенной обработки системы отверстий стандартными и комбинированными инструментами (фиг.8) обработка отверстий проводится сверлом d. и сверлом-разверткой dj и d,

причем d d.

при 1, 1

На пер

вом участке одновременно работают два сверла d, и d. Опрокидывающий головку момент, образованный осевыми силами Р( и Pg, уравновешивают внешней силой Р. На втором участке (фиг.9) при врезании развертки d и выходе сверл d и d,j. из обработанных отверстий на развертку действует осевая сила Р. Опрокидьшающий головку момент, образованный последней, уравновешивают силой Р, увеличенной до Pj .

Для нахождения величины и направления действия опрокидывающего момента определяют значения осевых сил, лри этом соблюдают-. следунщее соотношение

ре

(S;+uS; )-л1хУ+ У + О,

S- осевая сила резания 1-го инструмента, как функция его подачиi подача i-ro. инструмента

uS; - дополнительная подача

i-го инструмеиTaj X;, Y - координаты расположения

тАоп

1-го инструмента;

Р. - дополнительная осевая

сила i X , Y - координаты расположения

j-й внешней силы

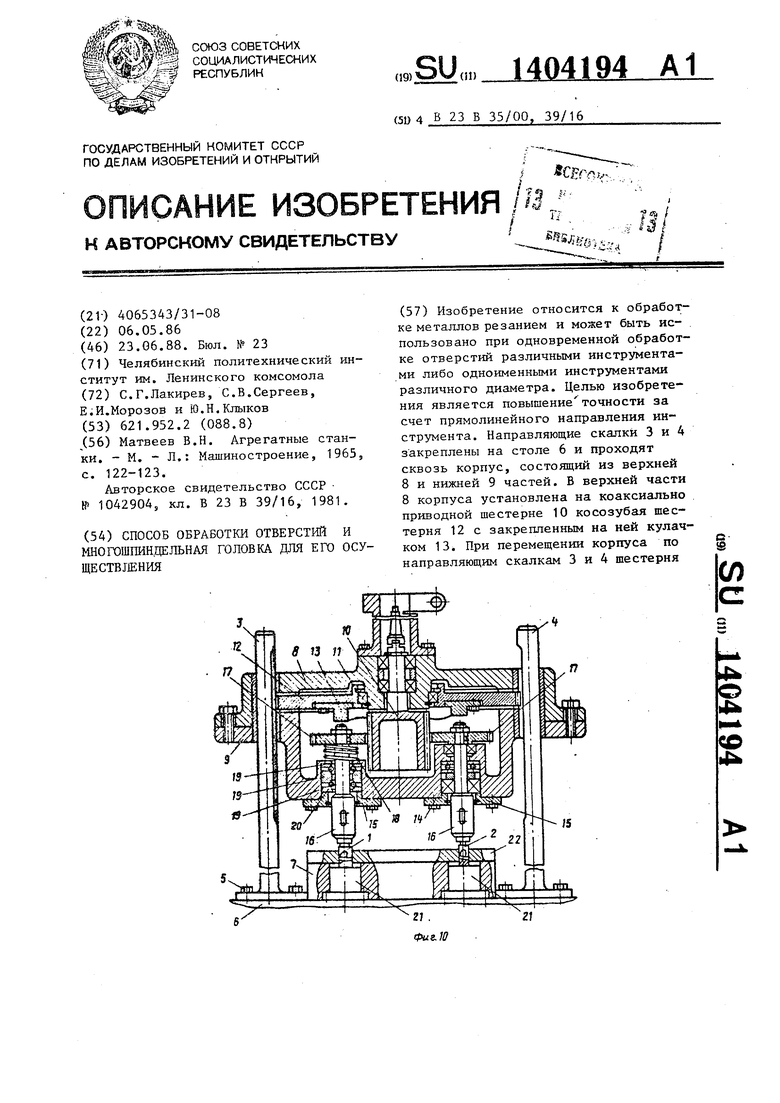

Многошпиндельная головка с меха- низмом регулирования осевой подачи одного шпинделя оснащена направляющими скалками 3 и 4, жестко закрепленными посредством болтов 5 на столе 6 станка или зажимном приспо соблении 7. Многошпиндельная головк выполнена в виде корпуса, состоящег из верхней 8 и нижней 9 частей, В верхней части 8 корпуса соосно приводной шестерне 10 посредством под- шипника 1,1 установлена дополнительная косозубая шестерня 12, на торце которой установлен сменньй профильный кулачок 13. В нижней части корпуса 9 выполнены выступы, в которых посредством подшипников 14 и крышек 15 размещены инструментальные шпиндели 16 головки.

На одних концах шпинделей установлены шестерни 17, связанные с приводной шестерней 10, а на других осевые инстрзл енты 1 и 2, Шпиндель 16 с инструментом 1, нагруженным большей осевой силой (инструт гент большего диаметра), выполнен с возможностью осевого перемещения и подпружинен пружиной 18 относительно нижней части 9 корпуса головки к профильному кулачку 13. Возможность вращения и осевого перемещения шпинделя 16 в корпусе может быть достигнута посредством подшипника скольжения (не показано), либо путем беззазорного чередования конических колец 19 и шариков 20. Кроме тогОд одна из цилиндрических скалок 4 выполнена с продольной лыской, а скалка 3 - в виде косозубой рейки, образующей кинематическое соединение с, косозубой шестерней t2.

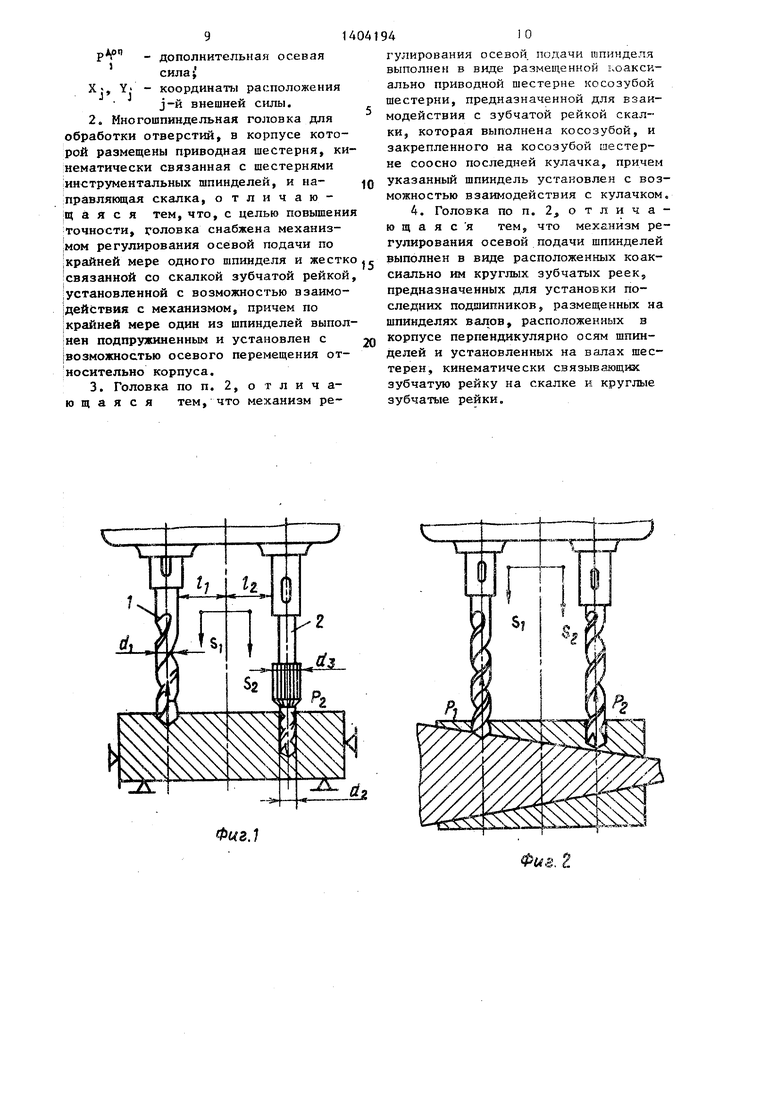

Б корпусе ззжи1 1ного приспособле- ния 7 соосно инстру {6нтам 1 и 2 на к выходе из обрабатываемой детали установлены регулируе 4ые приемники 21 из обработанных отверстий детали 22. Приемник 21 выполнен в виде подпружиненных сменной пружиной 23 телескопических стаканов 24 и 25, в одном

JQ г 20 25

- х4041946

из KOTopbix посредством подшипника 26 установлен приемный элемент 27, а в другом - регулировочная гайка 28.

Многошпиндельная головка с механизмом регулирования осевой подачи нескольких шпинделей содержит размещенные в корпусе посредством подшипников 29 и 30 скольжения инструментальные шпиндели 16 с инструментами 1 и 2, а посредством подшипников 11 качения размещена приводная шестерня 10.

На шпинделях 16 жестко закреплены шестерни 17, а при помощи подшипников

31качения установлены круглые рейки 32, Шпиндели 16 подпружинены в осевом направлении относительно корпуса пружинами 18, а шестерни 17 образуют кинематическое соединение с приводной шестерней 10. В корпусе на горизонтальных осях 33 установлены шестерни 34 - 36, образующие кинематические соединения, причем шестерни 34 и 35 образуют соединение между рейкой 32 крайнего шпинделя 16 и скалкой 3, а шестерня 36 - между рейками

32инстру1 ентальных шпинделей 16. Кроме того, на рейках 32 выполнены выступы 37 с прорезями под фиксирующие от проворота штифты 38. Штифты 38 соединены с корпусом посредством резьбы.

Головка с механизмом регулирования осевой подачи одного шпинделя работает следукицим образом.

Крутящий момент от шпинделя станка через хвостовик, приводную шестерню 10, шестерни 17 и шпиндели 16 передается инструментам 1 и 2.

При сообщении головке рабочей подачи она скользит по направляющим скалкам 3 и 4. Со стороны обрабатываемой детали 22 на каждый инструмент 1 и 2 во время обработки дей ствует своя осевая сила, зависящая, например, от величины диаметра ин- стря-шита. В результате на головку действуют неура вковешенные нагрузки, стремящиеся опрокинуть ее, В предла- 50 гаемом устройстве происходит компенсация этих.нагрузок за счет того,что один из шпинделей 16 имеет скорость рабочей подачи головки, а другому сообщается .иная скорость (в данном слу- 55 чае меньшая). Это происходит за счет того, что при перемещении головки вниз косозубая шестерня 12 поворачивается вокруг своей оси из-за соеди30

35

7UOA1

нения с косозубой рейкой скалки 3. Шестерня 12 поворачивает кулачок 13, а подпружиненный к нему шпиндель 16 передвигается в осевом направлении согласно профилю кулачка 13. В результате за счет разности скоростей рабочих подач происходит уравновешивание осевых сил (осевая сила находится в степенной зависимости с ра

бочей подачей инструмента).

Вследствие различия величин подач инструментов один из них заканчивает работу быстрее, поэтому в конце обработки начинают работать приг емники 21 инструментов, настроенные на ту или иную уравновешивающую силу. На выходе из обработанного отверстия на своем пути вращающийся инструмент встречает приемный эле- мент 27. Элемент 27 увлекаемый инструментом,, начинает вращаться и перемещаться вместе с подвижным стаканом 25, при этом пружина 23 начинает сжиматься, создавая уравнове- шивающую головку осевую силу. «При обратном ходе головки все подвижные части устройства возвращаются в исходное положение.

Головка с механизмом регулирования осевой подачи нескольких шпинделей работает следзтощим образом,

От шпинделя станка через хвостовик, приводную шестерню 10 и шестерни 17 вращение передается рабочим шпинделям 16 и инструментам 1 и 2. При сообщении головке рабочей подачи она перемещается по направляющей скалке 3. Со стороны обрабатываемой детали на каждый инструмент 1 и 2 во время обработки действует своя осевая сила. Разница осевых сил способствует возникновению асимметричных нагрузок, действующих на головку. Для совмещенной обработки различными инструментами предусмотрено то, что диапазон рабочих подач при развертывании находится выше, чем при сверлении, поэтому в конструкци головки предусмотрено уравновешивание осевых сил, действующих на раз- личные по конструкции инструменты з счет уменьшения величины рабочей подачи одного инструмента 1 (сверла) и увеличения подачи другого инструмента 2 (развертки). Это происходит следующим образом.

При перемещении головки вниз по скалке 3 с рейкой приводятся во вра

948

щение mecTBpiiH 34 и 35, которые через рейку 32 перемещают крайний шпиндель 16 в осевом направлении, задавая ему и инструменту 1 отставание от скорости рабочей подачи всей головки. Перемещение крайнего шпинделя вызывает вращение шестерни 36 и перемещение второго шпинделя 16 с инструментом 2, но уже со скоростью, большей величины рабочей подачи головки, и крайнего шпинделя 16 с ин- CTpyi-jeHTOM 1.

Пружины 18 предназначены для исключения зазоров в зубчатом механизме перемещения шпинделей, а также для облегчения возврата подвижных частей головки в исходное состояние.

Предлагаемая конструкция головки позволяет сообщать инструментальным шпинделям существенно различные величины подач, что обеспечивает уравновешивание осевых сил при совмещенной обработке группы отверстий различными по конструкции осевыми инструментами.

Формула изобретения

ре Ь , ( 2 Т

Р; (s;iiS; ). +

доа I л Р 4xI-Yj 0,

осевая сила резания 1-го

иистр}, мента, как функция его подачиJ

подача i-ro инструмента, дополнительная подача

д.-го инструмента, коо|. Д 1наты расположения i-ro HHCTpjTvteHTai

Р 1

- дополнительная осевая сила 1

Xj, Y- - координаты расположения j-й внешней силы.

Iуставовленной с возможностью взаимо- {действия с механизмом, причем по Iкрайней мере один из шпинделей выползней подпружиненным и установлен с |возможностью осевого перемещения от- носительно корпуса.

гулирования осевой подачи шпинделя выполнен в виде размещенной livOaKCK- ально приводной шестерне косозубой шестерни, предназначенной для взаимодействия с зубчатой рейкой скалки, которая выполнена косозубой, и закрепленного на косозубой шестерне соосно последней кулачка, причем указанный шпиндель установлен с возможностью взаимодействия с кулачком. 4. Головка по п. 2, о т л и ч а - ю щ а я с я тем, что механизм регулирования осевой подачи шпинделей выполнен в виде расположенных коак- сиально им круглых зубчатых реек, предназначенных для установки последних подшипников, размещенных на шпинделях валов, расположенных в корпусе перпендикулярно осям шпинделей и установленных на валах шестерен, кинематически связывающих зубчатую рейку на скалке и круглые зубчатые рейки.

Физ. 2

Фиг,3

ФигЛ

}

Фиг. 5

..0

2

1 J

Л.«-«..««««s-l

:ВjT

Ти--L

V

,« /t 1

J I

2E

Wf.

f

fe/

| Матвеев В.Н | |||

| Агрегатные станки | |||

| - М | |||

| -Л.: Машиностроение, 1965, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Многошпиндельная головка с регулируемым положением шпинделей | 1981 |

|

SU1042904A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-23—Публикация

1986-05-06—Подача