Изобретение относится к обработке металлов резанием, а именно к обработке отверстия с наклонным входом.

Цель изобретения - повышение стойкости инструмента путем снижения амплитуды деформационных колебаний.

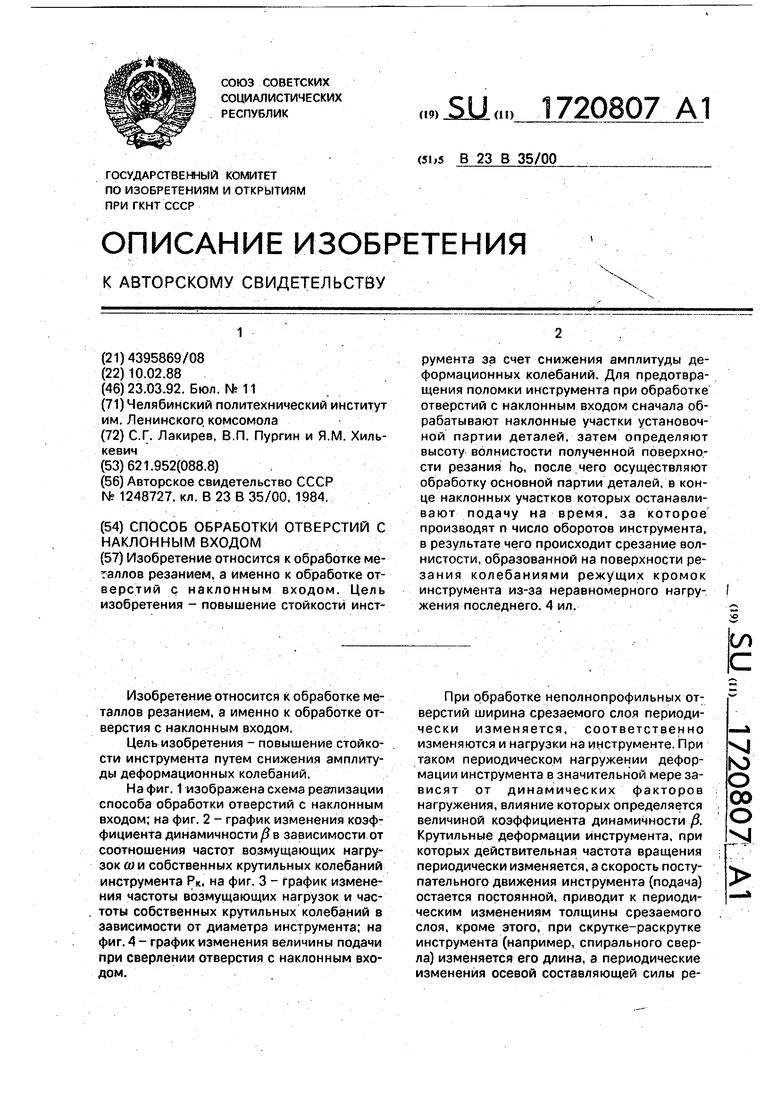

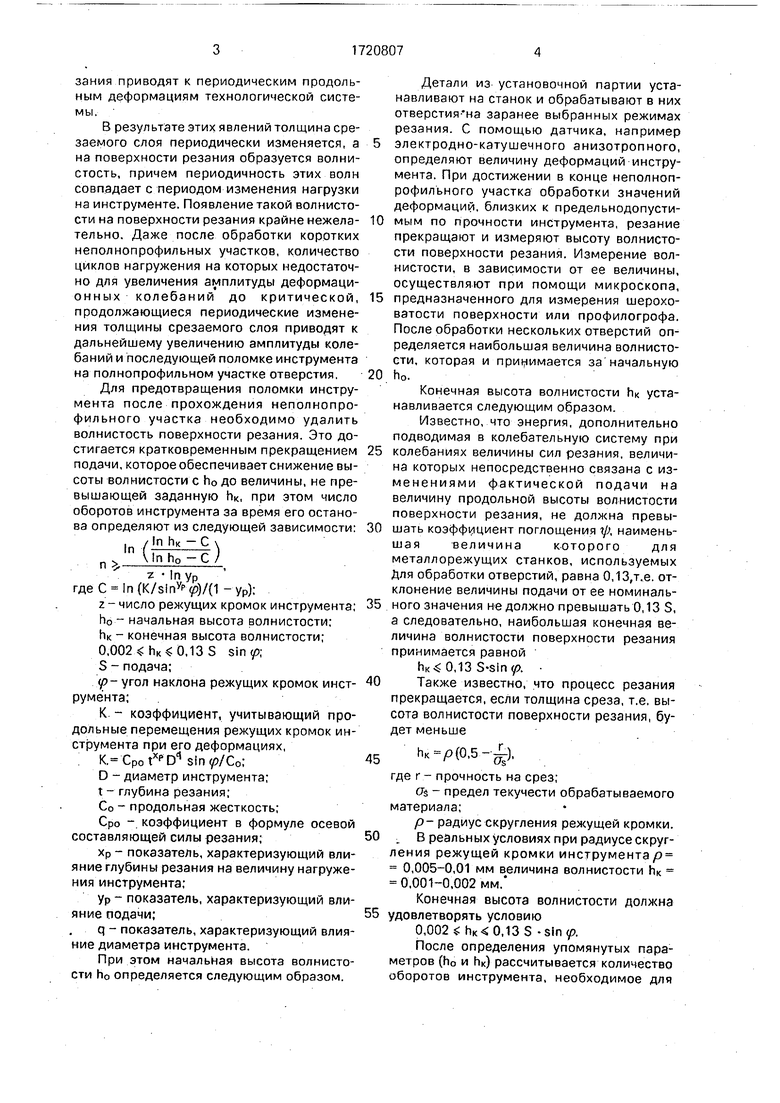

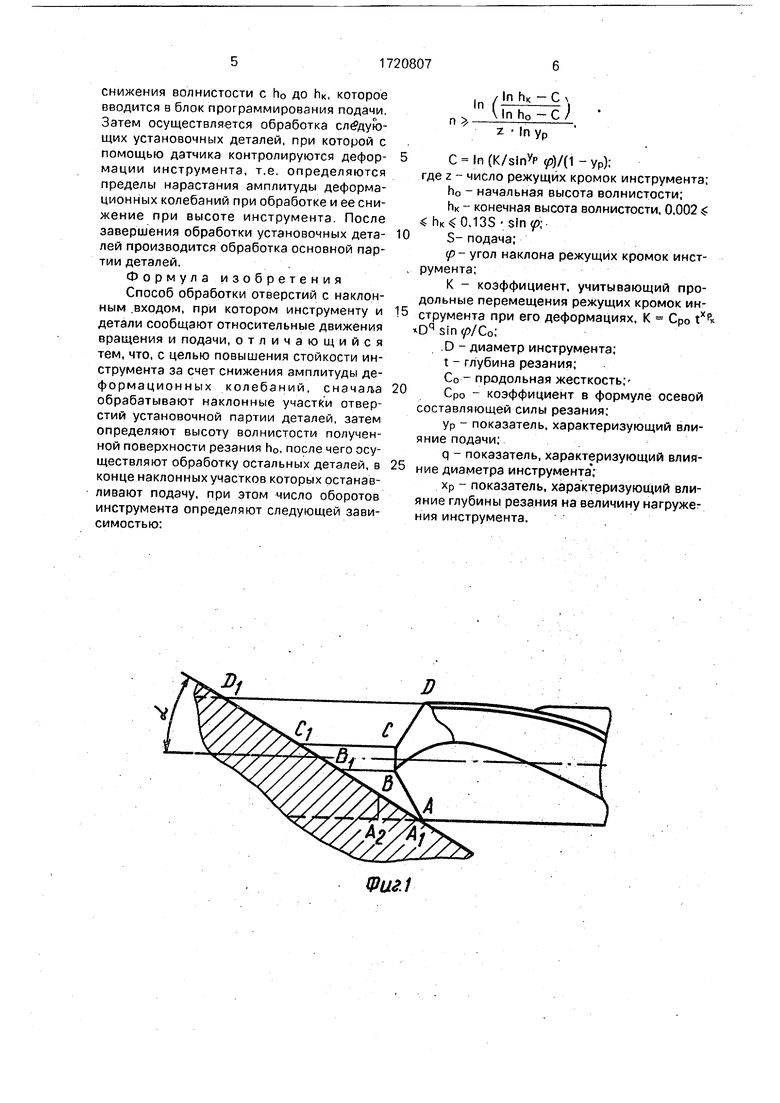

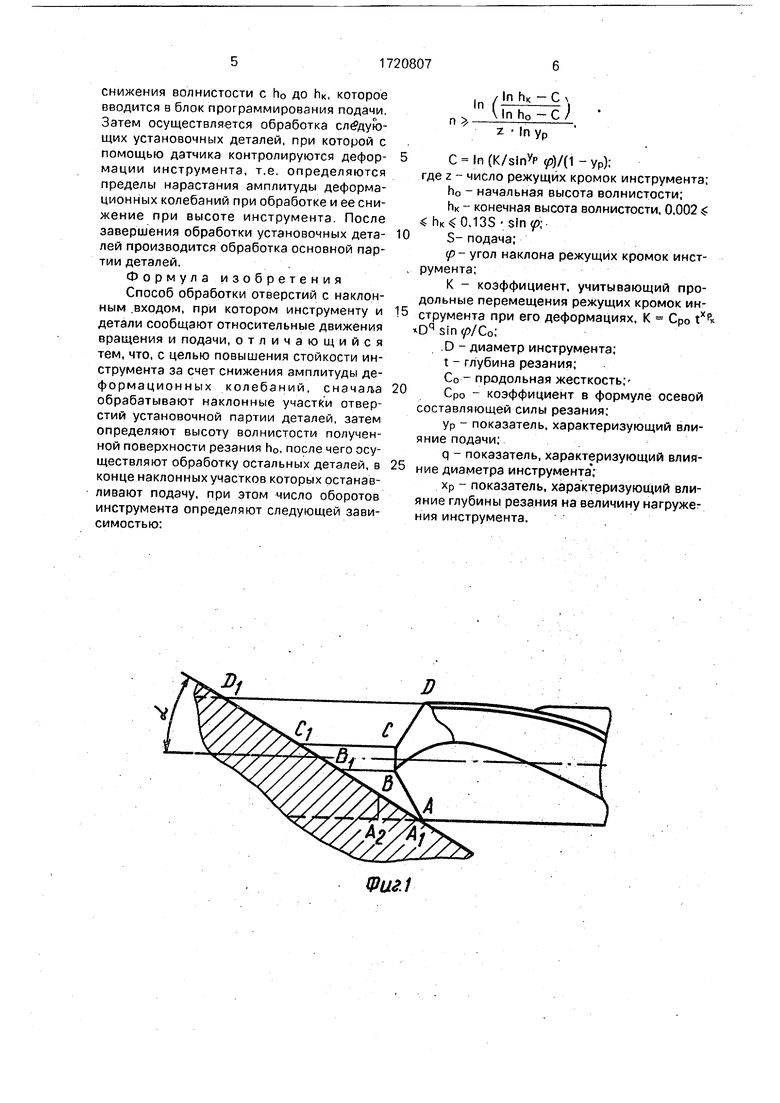

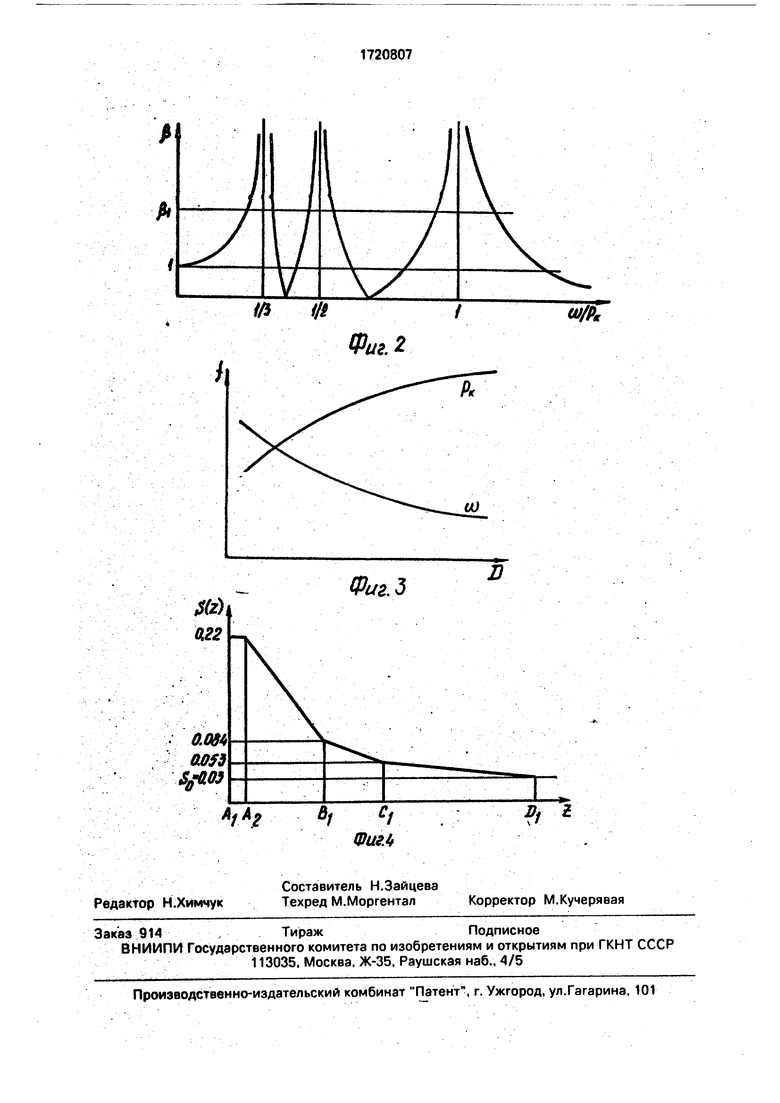

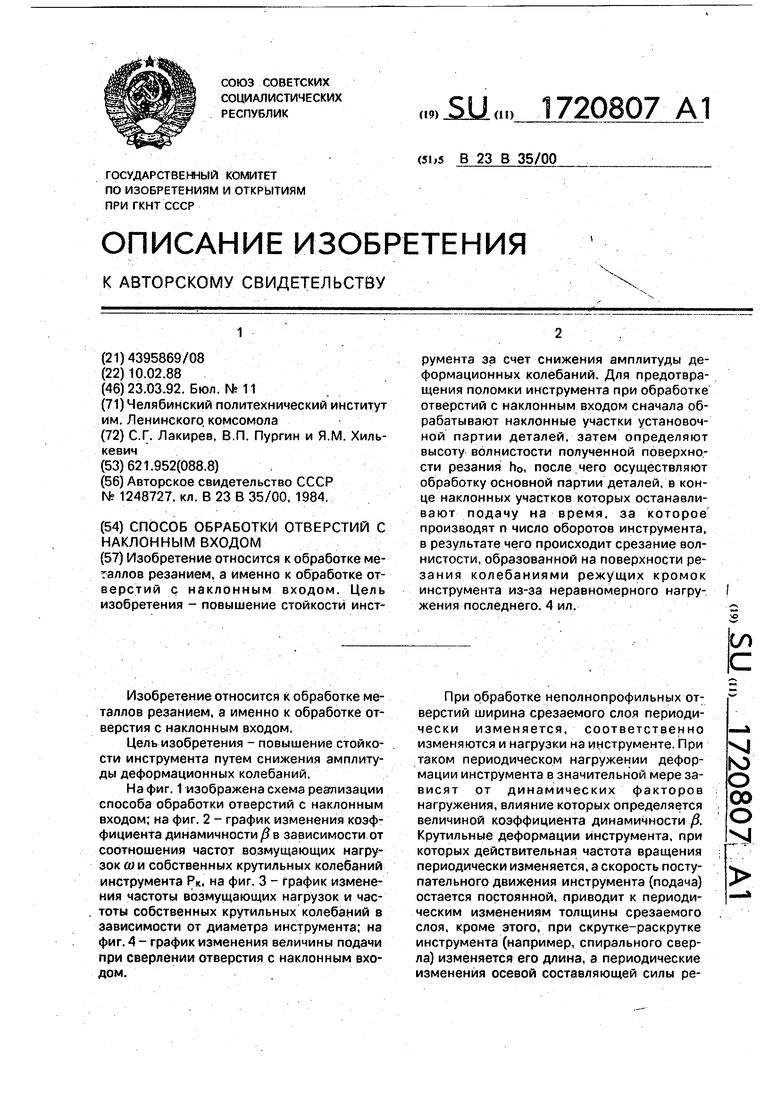

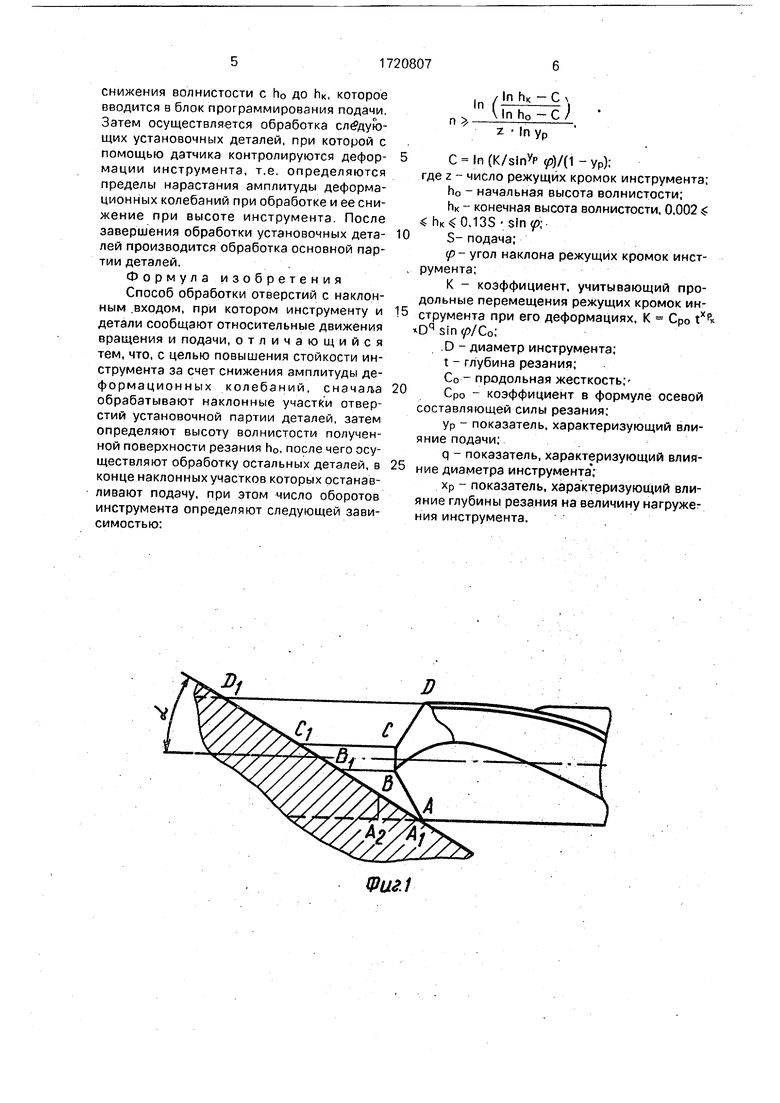

На фиг. 1 изображена схема реализации способа обработки отверстий с наклонным входом; на фиг. 2 - график изменения коэффициента динамичности /3 в зависимости от соотношения частот возмущающих нагрузок Ш1л собственных крутильных колебаний инструмента Рк, на фиг. 3 - график изменения частоты возмущающих нагрузок и частоты собственных крутильных колебаний в зависимости от диаметра инструмента; на фиг. 4 - график изменения величины подачи при сверлении отверстия с наклонным входом.

При обработке неполнопрофильных отверстий ширина срезаемого слоя периодически изменяется, соответственно изменяются и нагрузки на инструменте. При таком периодическом нагружении деформации инструмента в значительной мере за- висят от динамических факторов нагружения, влияние которых определяется величиной коэффициента динамичности Д Крутильные деформации инструмента, при которых действительная частота вращения периодически изменяется, а скорость поступательного движения инструмента (подача) остается постоянной, приводит к периодическим изменениям толщины срезаемого слоя, кроме этого, при скрутке-раскрутке инструмента (например, спирального сверла) изменяется его длина, а периодические изменения осевой составляющей силы реьо

р

00

р

ы

зания приводят к периодическим продольным деформациям технологической системы.

В результате этих явлений толщина срезаемого слоя периодически изменяется, а на поверхности резания образуется волнистость, причем периодичность этих волн совпадает с периодом изменения нагрузки на инструменте. Появление такой волнистости на поверхности резания крайне нежелательно. Даже после обработки коротких неполнопрофильных участков, количество циклов нагружения на которых недостаточно для увеличения амплитуды деформационных колебаний до критической, продолжающиеся периодические изменения толщины срезаемого слоя приводят к дальнейшему увеличению амплитуды колебаний и последующей поломке инструмента на полнопрофильном участке отверстия.

Для предотвращения поломки инструмента после прохождения неполнопрофильного участка необходимо удалить волнистость поверхности резания. Это достигается кратковременным прекращением подачи, которое обеспечивает снижение высоты волнистости с ho до величины, не превышающей заданную пк, при этом число оборотов инструмента за время его останова определяют из следующей зависимости: , / In hK - С (in ho-с)

П г-,

г In ур гдеС 1п(К/з пур0/(1-уР);

z - число режущих кромок инструмента;

h0 - начальная высота волнистости;

Пк - конечная высота волнистости;

0,002 «: 0,13 S sin p;

S - подача;

р- угол наклона режущих кромок инструмента; .

К. - коэффициент, учитывающий продольные перемещения режущих кромок инструмента при его деформациях, ; K. CpotXpDi sinyVCo;

D - диаметр инструмента;

t - глубина резания;

Со - продольная жесткость;

Ср0 -. коэффициент в формуле осевой составляющей силы резания;

хр - показатель, характеризующий влияние глубины резания на величину нагружения инструмента;

ур - показатель, характеризующий влияние подачи;

. q - показатель, характеризующий влияние диаметра инструмента.

При этом начальная высота волнистости h0 определяется следующим образом.

Детали из установочной партии устанавливают на станок и обрабатывают в них отверстия- на заранее выбранных режимах резания. С помощью датчика, например

электродно-катушечного анизотропного, определяют величину деформаций инструмента. При достижении в конце неполнопрофильного участка обработки значений деформаций, близких к предельнодопустимым по прочности инструмента, резание прекращают и измеряют высоту волнистости поверхности резания. Измерение волнистости, в зависимости от ее величины, осуществляют при помощи микроскопа,

предназначенного для измерения шероховатости поверхности или профилогрофа. После обработки нескольких отверстий определяется наибольшая величина волнистости, которая и принимается за начальную

h0.

Конечная высота волнистости пк устанавливается следующим образом.

Известно, что энергия, дополнительно подводимая в колебательную систему при

колебаниях величины сил резания, величина которых непосредственно связана с изменениями фактической подачи на величину продольной высоты волнистости поверхности резания, не должна превышать коэффициент поглощения t/Л наименьшая величина которого для металлорежущих станков, используемых Для обработки отверстий, равна 0,13,т.е. отклонение величины подачи от ее номинального значения не должно превышать 0,13 S, а следовательно, наибольшая конечная величина волнистости поверхности резания принимается равной пк 0,13 S-siny.

Также известно, что процесс резания прекращается, если толщина среза, т.е. высота волнистости поверхности резания, будет меньше

,5.-Ј),

где г- прочность на срез;

Os - предел текучести обрабатываемого материала;

р- радиус скругления режущей кромки.

.f В реальных условиях при радиусе скругления режущей кромки инструментар

0,005-0,01 мм величина волнистости г)к

0,001-0,002 мм.

Конечная высота волнистости должна удовлетворять условию

0,002 Ј ,13 S , После определения упомянутых параметров (h0 и пк) рассчитывается количество оборотов инструмента, необходимое для

снижения волнистости с Н0 до hK, которое вводится в блок программирования подачи. Затем осуществляется обработка слё дую- щих установочных деталей, при которой с помощью датчика контролируются деформации инструмента, т.е. определяются пределы нарастания амплитуды деформационных колебаний при обработке и ее снижение при высоте инструмента. После завершения обработки установочных деталей производится обработка основной партии деталей.

Формула изобретения Способ обработки отверстий с наклонным .входом, при котором инструменту и детали сообщают относительные движения вращения и подачи, отличающийся тем, что, с целью повышения стойкости инструмента за счет снижения амплитуды де- формационных колебаний, сначала обрабатывают наклонные участки отверстий установочной партии деталей, затем определяют высоту волнистости полученной поверхности резания h0, после чего осуществляют обработку остальных деталей, в конце наклонных участков которых останавливают подачу, при этом число оборотов инструмента определяют следующей зависимостью:

/In hie -С N I In h0 -с) z In yp

0

С In (K/slnyP 0/(i - yp); где z - число режущих кромок инструмента;

h0 - начальная высота волнистости;

hx - конечная высота волнистости. 0,002 $: « Ьк 0,135 -sin (f

S- подача;

р - угол наклона режущих кромок инст- . румента;

К - коэффициент, учитывающий продольные перемещения режущих кромок ин- 5 струмента при его деформациях, К Сро txp Dqsin p/C0;

.D - диаметр инструмента;

t - глубина резания;

Со - продольная жесткость;Сро - коэффициент в формуле осевой составляющей силы резания;

ур - показатель, характеризующий влияние подачи;

q - показатель, характеризующий влияние диаметра инструмента ;

хр - показатель, характеризующий влияние глубины резания на величину нагруже- ния инструмента.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сверления отверстий и устройство для его осуществления | 1987 |

|

SU1560413A1 |

| Устройство для обработки отверстий | 1989 |

|

SU1706781A1 |

| Вибрационный резец для обработки железнодорожных колесных пар и режущая пластина | 2018 |

|

RU2715923C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ обработки отверстий | 1985 |

|

SU1323248A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 2007 |

|

RU2355524C2 |

| Способ ультразвуковой механической обработки | 1982 |

|

SU1068236A1 |

| Способ обработки отверстий | 1989 |

|

SU1678551A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023537C1 |

Изобретение относится к обработке металлов резанием, а именно к обработке отверстий с наклонным входом. Цель изобретения - повышение стойкости инструмента за счет снижения амплитуды деформационных колебаний. Для предотвращения поломки инструмента при обработке отверстий с наклонным входом сначала обрабатывают наклонные участки установочной партии деталей, затем определяют высоту волнистости полученной поверхности резания h0, после чего осуществляют обработку основной партии деталей, в конце наклонных участков которых останавливают подачу на время, за которое производят п число оборотов инструмента, в результате чего происходит срезание волнистости, образованной на поверхности резания колебаниями режущих кромок инструмента из-за неравномерного нагру- жения последнего. 4 ил.

D

D

Фи&1

0 t/f

/

tfz)|

0,22

о.т

аом

$#№

l

XZ

ufc

Фиг. 2

ФиьЪ

Б

| Способ обработки сложнопрофильных отверстий и устройство для его осуществления | 1984 |

|

SU1248727A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-23—Публикация

1988-02-10—Подача