Изобретение относится к электродным материалам для дуговой сварки и может быть использовано для ручной сварки преимущественно под водой металлоконструкций из низкоуглеродистых сталей - ремонт корпусов судов на плаву, строительство или ремонт подводных трубопроводов, причальных и портовых сооружений - везде, где необходимо выполнение швов во всех пространственных положениях.

Известен электрод ЭПС-52, предназначенный для сварки под водой углеродистых и низколегированных сталей, покрытие которого содержит, мас.%:

Двуокись титана35

Полевой шпат10

Мрамор10

Циркониевая руда5

Ферромарганец5

Ферротитан12

Ферросилиций3

Поташ10

Растворимое стекло 20

Основными его недостатками являются невозможность сварки во всех пространственных положениях и недостаточная кроющая способность шлака. Введение алюмосиликатов (полевого шпата) в рутило- вые расплавы (двуокись титана) в указанном количестве приводит к разжижению шлака, что не обеспечивает удержание ванны расплавленного металла в положениях, отличных от нижнего и приводят к неудовлетворительному формированию металла шва. Введение шлакообразующих компонентов в указанных количествах не позволяет получить плотную шлаковую корку, что ухудшает ее кроющую способность.

Известен также электрод ЭПО-55, предназначенный для подводной сварки углеродистых и низколегированных сталей, имеющий следующий состав покрытия, мас.%:

Двуокись титана25

Мрамор20

Ферромарганец8

XJ

О

Os 00

Ю

Ферротитан12 Ферросилиций 5 Порошковое железо 30 Растворимое стекло 20-26 Если плохая кроющая способность шлака объясняется недостатком шлакообразу- ющих в составе покрытия, то причина невозможности сварки во всех пространственных положениях объясняется следующим: в условиях интенсивного охлаждения, характерных для подводной сварки, свойства рутиловых расплавов такого состава приводят к образованию высоких и узких валиков наплавленного металла. При этом при сварке на вертикальной плоскости и в потолочном положении ухудшается формирование шва - образуются наплывы и не- сплавления, что делает невозможным его применение в этих положениях.

Известен также электрод, который можно использовать при сварке под водой низ- коуглеродистых сталей в нижнем положении. Покрытие состоит из следующих компонентов, мас.%:

Двуокись титана45-52 Полевый шпат 2-5 Мрамор 8-13 Слюда 17-21 Ферромарганец 11-13 Целлюлоза 0,5-2,0 Увеличенное количество шлакообразу- ющих позволило улучшить кроющую способность шлака .и получить в нижнем положении швы с хорошим формированием и плотной шлаковой коркой. Однако при таком соотношении содержания двуокиси титана и алюмосиликатов (полевой шпат и слюда), как и в случае электрода ЭПС-52, сварка во всех пространственных положениях невозможна.

Анализ приведенных составов показывает, что для обеспечения возможности сварки во всех пространственных положениях необходимо сбалансировать содержание рутила и алюмосиликатов в покрытии с учетом интенсивного охлаждения шлакового расплава при контакте с окружающей водой при сохранении хорошей кроющей способности шлаковой корки.

Цель изобретения - обеспечение возможности сварки во всех пространственных положениях.

Поставленная цель достигается тем, что в электроде для сварки низкоуглеродистых сталей, состоящем из стального стержня и покрытия, содержащего полевой шпат, мрамор, ферромарганец, целлюлозу, рутиловый концентрат компоненты взяты в следующем соотношении, мас.%:

Полевой шпат6-11 Мрамор 3-7 Ферромарганец 5-20 Целлюлоза 1-2,5

Рутиловый концентрат Остальное причем отношение содержания рутилового концентрата к полевому шпату составляет 6-11, а коэффициент массы покрытия равен 28-32%.

0 Указанное количество шлакообразую- щих компонентов обеспечивает образование плотной шлаковой корки, равномерно покрывающей наплавленный металл. Выбранное соотношение содержания рутило5 вого концентрата к полевому шпату в пределах 6-11 позволяет получить шлак, удерживающий ванну расплавленного металла на вертикальной плоскости и обеспечивающий хорошее формирование металла

0 шва. Уменьшение этого соотношения менее 6 приводит к ртзжижению шлака и. как следствие, к стеканию расплавленного металла. При увеличении соотношения свыше 11 ухудшается формирование шлака, так как

5 валик наплавленного металла становится узким и высоким, что неприемлемо при многопроходной сварке.

Введение полевого шпата в количествах менее 6% не оказывает заметного влияния

0 на свойства рутилового расплава. Увеличение содержания полевого шпата свыше 11 % приводит к заметному увеличению количества силикатных включений неправильной формы в металле шва, что снижает механи5 ческие его свойства, в первую очередь, ударную вязкость.

Ферромарганец вводится в шихту в количестве 5-20% и предназначен для легиро- вания наплавленного металла. Как

0 известно, марганец упрочняет зерна феррита, однако введение ферромарганца в количестве менее 5% не эффективно, так как он энергично окисляется кислородом парога- зового пузыря. При введении его в шихту

5 свыше 20% в связи с высокими скоростями охлаждения, характерными для мокрой подводной сварки, в металле шва образуются закалочные структуры. Кроме того, по границам зерен появляются плены сложных

0 окислов марганца, что при совместном взаимодействии повышает опасность образования трещин.

Целлюлоза вводится в состав покрытия для улучшения пластических свойств обмэ5 эочной массы и создания газовой защиты наплавленного металла. Введение до 1 % не сказывается на повышении пластичности обмазочной массы. При увеличении содержания целлюлозы свыше 2,5% существенного изменения пластических свойств не

происходит. С другой стороны, вследствие диссоциации целлюлозы увеличивается содержание водорода в атмосфере дуги, что приводит к образованию пор в металле шва.

Введение карбоната кальция уменьшает парциальное давление водорода в паро- гозовом пузыре за счет разбавления его атмосферы продуктами диссоциации мрамора. Уменьшение содержания СаСОз менее 3% не позволяет достичь указанного эффекта, а увеличение содержания свыше 7% ухудшает формирование сварного шва.

Предлагаемый электрод технологичен и высокоэффективен, так как его состав обеспечивает свойства, не присуще ранее известным техническим решениям, а именно существующими электродами процесс подводной сварки осуществляется только в нижнем положении, данный электрод дает хорошее формирование металла шва во всех пространственных положениях.

Изготовление электрода может быть осуществлено следующим образом: стальные стержни с предварительно обезжиренной поверхностью спрессовывают на стандартном оборудовании электродной массой, которую готовят путем смешения ингредиентов, взятых в пределах с натрие- во-калиевым растворимым стеклом плотностью 1,44-1,50 и модулем 2,75-3,35. Затем электроды подвергают провяливанию, сушке при 100°С и последующей прокалке при 350°С. После остывания на электроды наносят одно из известных гидроизолирующих покрытий.

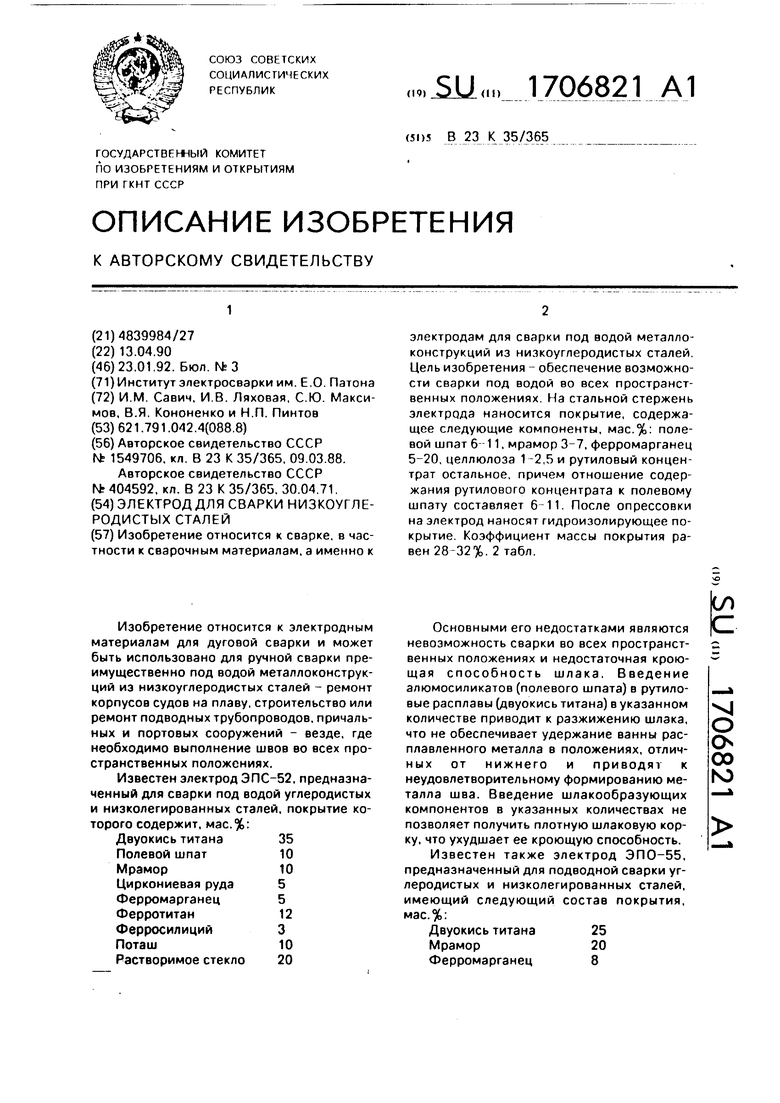

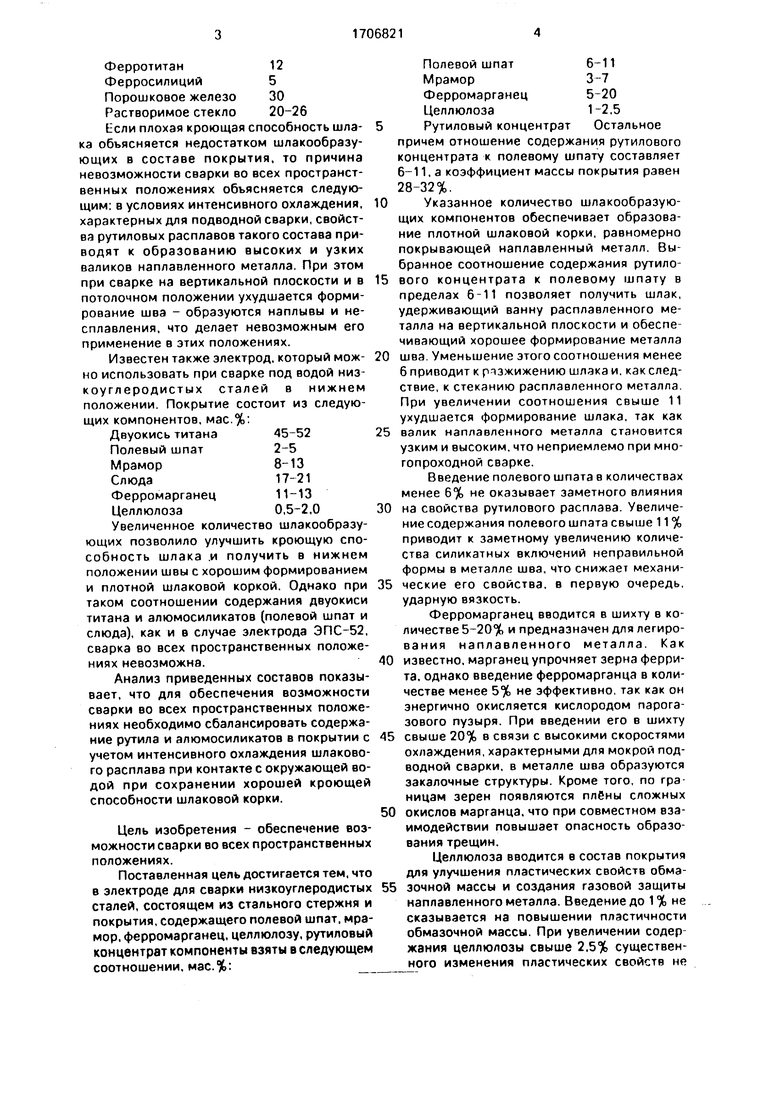

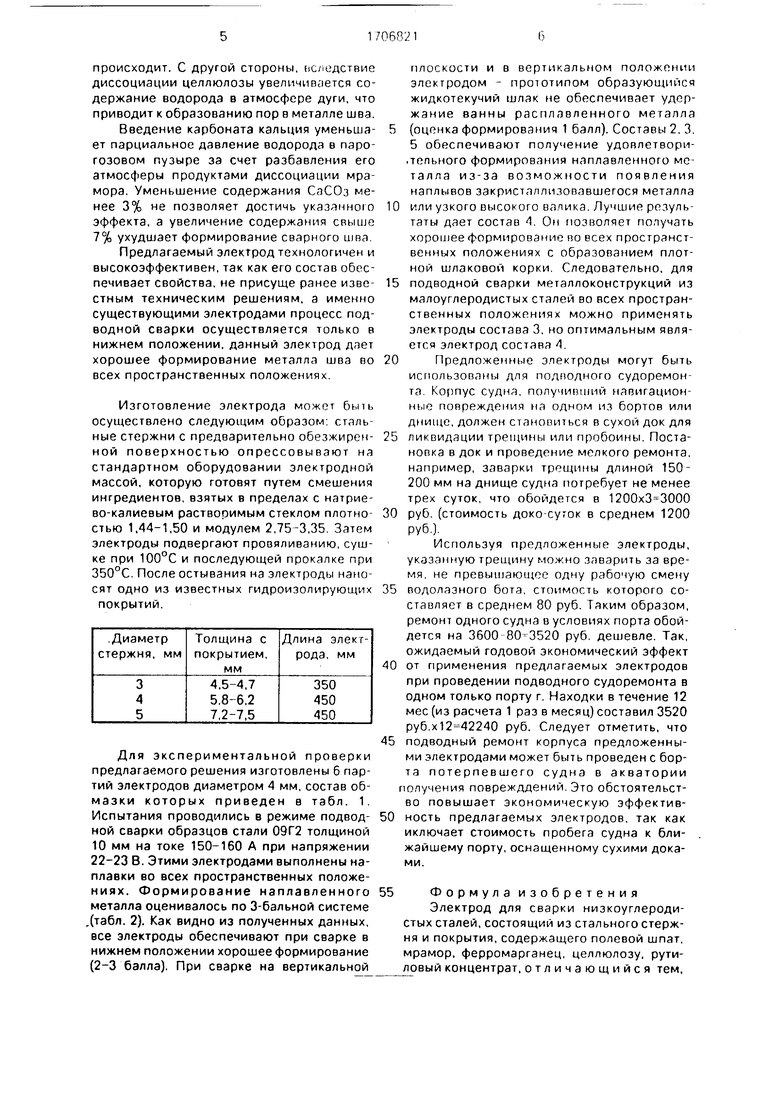

Для экспериментальной проверки предлагаемого решения изготовлены 6 партий электродов диаметром 4 мм, состав обмазки которых приведен в тэбл. 1. Испытания проводились в режиме подводной сварки образцов стали 09Г2 толщиной 10 мм на токе 150-160 А при напряжении 22-23 В. Этими электродами выполнены наплавки во всех пространственных положениях. Формирование наплавленного металла оценивалось по 3-бальной системе .(табл. 2). Как видно из полученных данных, все электроды обеспечивают при сварке в нижнем положении хорошее формирование (2-3 балла). При сварке на вертикальной

плоскости и в вертикальном положении электродом - прототипом образующийся жидкотекучий шлак не обеспечивает удержание ванны расплавленного металла

5 (оценка формирования 1 балл). Составы 2, 3. 5 обеспечивают получение удовлетворительного формирования наплавленного металла из-за возможности появления наплывов закристаллизовавшегося металла

0 или узкого высокого валика. Лучшие результаты дает состав 4. Он позволяет получать хорошее формирование по всех пространственных положениях с образованием плотной шлаковой корки. Следовательно, для

5 подводной сварки металлоконструкций из малоуглеродистых сталей во всех пространственных положениях можно применять электроды состава 3, но оптимальным является электрод состава 4.

0Предложенные электроды могут быть использованы для поднодного судоремонта. Корпус судна, получивший навигационные повреждения на одном из бортов или днище, должен становиться в сухой док для

5 ликвидации трещины или пробоины. Постановка в док и проведение мелкого ремонта, например, заварки трещины длиной 150- 200 мм на днище судна потребует не менее трех суток, что обойдется в 1200x3 3000

0 руб. (стоимость доко-су;ок в среднем 1200

руб.).

Используя предложенные электроды, указанную трещину можно заварить за время, не превышающее одну рабочую смену

5 водолазного бота, стоимость которого составляет в среднем 80 руб. Таким образом, ремонт одного судна в условиях порта обойдется на 3600-80-3520 руб. дешевле. Так, ожидаемый годовой экономический эффект

0 от применения предлагаемых электродов при проведении подводного судоремонта в одном только порту г. Находки в течение 12 мес (из расчета 1 раз в месяц) составил 3520 руб.х12 42240 руб. Следует отметить, что

5 подводный ремонт корпуса предложенными электродами может быть проведен с борта потерпевшего судна в акватории получения поврежддений. Это обстоятельство повышает экономическую эффектив0 ность предлагаемых электродов, так как иключает стоимость пробега судна к ближайшему порту, оснащенному сухими доками.

5Формула изобретения

Электрод для сварки низкоуглеродистых сталей, состоящий из стального стержня и покрытия, содержащего полевой шпат, мрамор, ферромарганец, целлюлозу, рути- ловый концентрат, отличающийся тем,

что, с целью возможности обеспечения сеарки под водой во всех пространственных положениях, компоненты покрытия взяты при следующем соотношении, мас.%:

Полевой шпат Мрамор

6-11 3-7

Ферромарганец5-20 Целлюлоза 1,0-2,5 Рутиловый концентрат Остальное, причем отношение содержания рутилоеого концентрата к полевому шпату составляет 6-11, а коэффициент массы покрытия равен 28-32%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2070497C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2364483C2 |

| ПОКРЫТЫЙ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2020 |

|

RU2739306C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124427C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2229368C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

Изобретение относится к сварке, в частности к сварочным материалам, а именно к электродам для сварки под водой металлоконструкций из низкоуглеродистых сталей. Цель изобретения - обеспечение возможности сварки под водой во всех пространственных положениях. На стальной стержень электрода наносится покрытие, содержащее следующие компоненты, мас.%: полевой шпат 611, мрамор 3-7, ферромарганец 5-20, целлюлоза 1-2,5 и рутиловый концентрат остальное, причем отношение содержания рутилового концентрата к полевому шпату составляет 6-11. После опрессовки на электрод наносят гидроиэолирующее покрытие. Коэффициент массы покрытия равен 28-32%. 2 табл.

Примечание. Растворимое стекло составляет 20-25% от массы шихты покрытия.

Таблица 1

Таблица 2

| Электрод для ручной дуговой сварки | 1988 |

|

SU1549706A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 0 |

|

SU404592A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-01-23—Публикация

1990-04-13—Подача