Фиг. 2

Изобретение относится к транспортному машиностроению, преимущественно к производству транспортных средств на гусеничном ходу.

Известен способ сборки закрытого ре- зинометаллического шарнира гусеничной цепи путем запрессовки пальца с кольцевыми выступами и с закрепленными на нем резиновыми уплотнительными кольцами в предварительно сцентрированные отверстия проушин смежных звеньев.

Однако при таком способе сборки закрытого резинометаллического шарнира без смазки возможно появление задиров на резиновых кольца х, что ухудшает работоспособность трущихся пар и снижает долговечность шарнира. Кроме того, увеличивается усилие запрессовки пальца.

Известен также способ сборки закрытого резинометаллического шарнира гусеничной цепи путем запрессовки предварительно смазанного пальца с кольцевыми выступами и с закрепленными на нем резиновыми уплотнительными кольцами в предварительно сцентрированные отверстия проушин смежных звеньев.t

При известном способе палец и соединяемые звенья опускают в ванну с жидкой смазкой и запрессовывают в среде указанной смазки, при этом смазка заполняет внутренние полости звеньев.

Недостатком известного способа является то, что вместе с пальцем и проушинами смазкой покрывается практически вся поверхность гусеничной цепи, что приводит к значительному увеличению расхода смазки. Кроме того, ухудшаются условия сборки вследствие возможности загрязнения рабочего места собранной гусеничной цепью, покрытой смазкой.

Цель изобретения - уменьшение потерь смазки и улучшение условий сборки гусеничной цепи.

Сущность способа сборки закрытого резинометаллического шарнира гусеничной цепи заключается в том, что предварительно смазанный палец с кольцевыми выступами и установленными на нем между выступами резиновыми уплотнительными кольцами запрессовывают в сцентрированные отверстия проушин смежных звеньев, смазку наносят на палец дозированно с одной стороны каждого выступа между его передним по направлению запрессовки торцом и соседним резиновым уплотни- тельным кольцом.

Благодаря тому, что смазку наносят на палец дозированно (дозами, равными по объемам внутренним полостям, ограниченным торцами резиновых уплотнительных

колец запрессованного в проушины пальца, внутренними поверхностями проушин и поверхностями пальца между уплотняющими полость резиновыми уплотнительными

пальцами) с одной стороны каждого выступа между его передним по направлению запрессовки торцом и соседним резиновым уплотнительным кольцом, в процессе запрессовки смазываются контактирующие

0 поверхности проушин и выступов на пальце, часть дозировок смазки размещается в полостях между уплотнительными кольцами и торцами каждого выступа. При этом смазка не выдавливается из внутренних

5 полостей наружу, исключается загрязнение смазкой наружных поверхностей гусеничной цепи, рабочего места, улучшаются условия сборки.

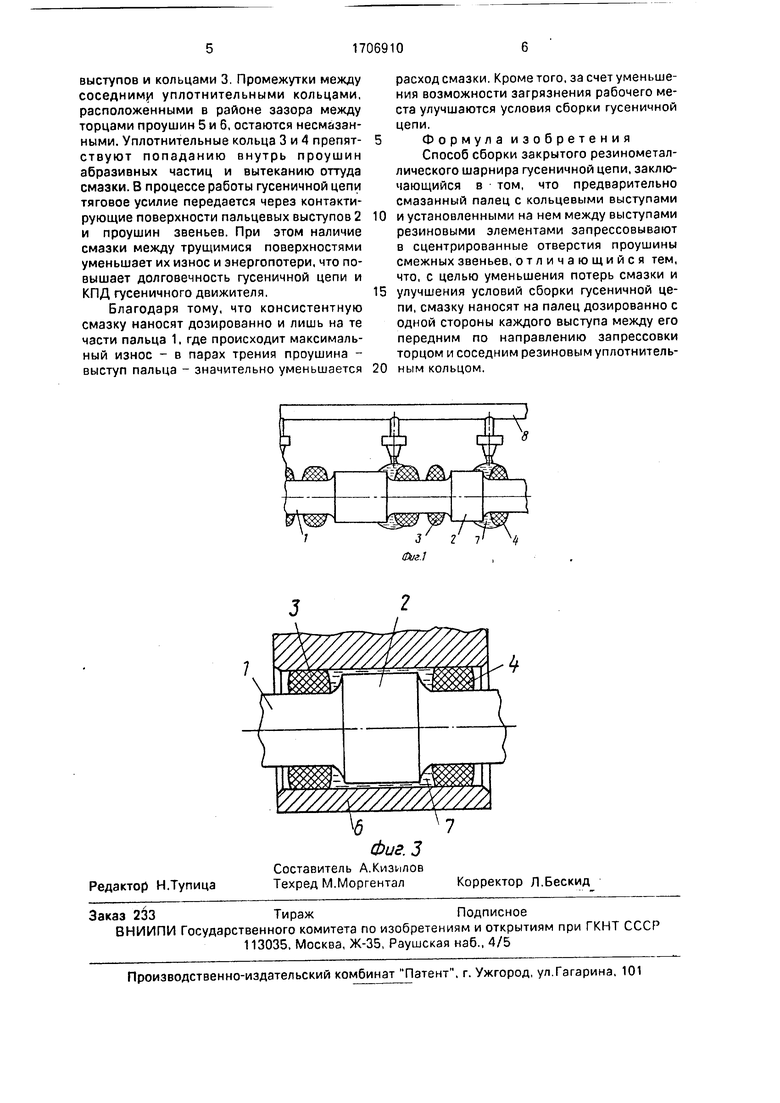

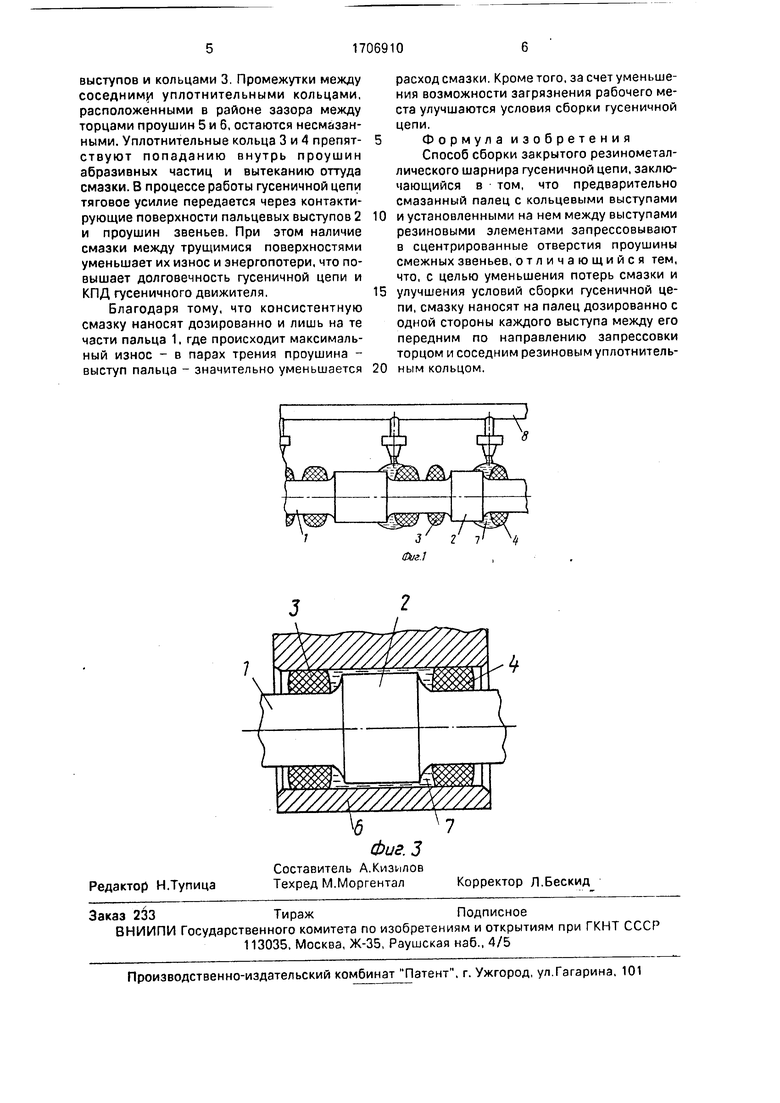

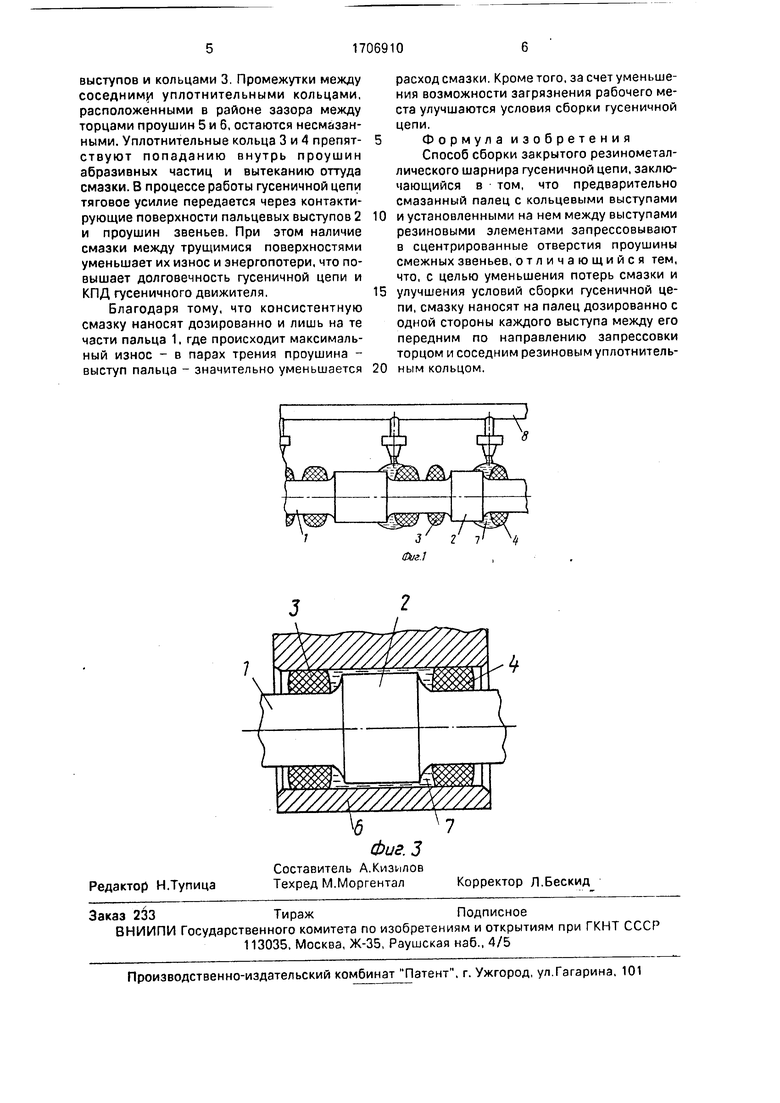

На фиг. 1 изображен палец с приспособ0 лением для смазки (дозатором); на фиг. 2 - палец и проушины смежных звеньев в процессе запрессовки; на фиг. 3 - проушина с запрессованным пальцем, продольный разрез.

5 Собранный закрытый резинометалли- ческий шарнир содержит палец 1 с кольцевыми выступами 2, по обе стороны которых закреплены резиновые уплотни- тельные кольца 3 и 4, Палец 1 установлен в

0 отверстия проушин 5 и б смежных звеньев . гусеничной цепи. Диаметр отверстий проушин 5 и 6 превышает диаметр кольцевых выступов 2, но меньше диаметра уплотнительных колец 3 и 4 в свободном (не сжатом

5 при запрессовке} состоянии. В полостях между торцами выступов 2 и кольцами 3 и 4 размещены дозы консистентной смазки 7, которые перед запрессовкой пальца наносятся с помощью дозатора 8.

0 Сборка шарнира гусеничной цепи осуществляется в следующей последовательности.

Проушины 5 и 6 смежных звеньев центрируют с помощью центрирующего пальца

5 (не показан). Палец 1 устанавливают в приспособление (не показано), вращают и смазывают с помощью дозатора. Дозу смазки 7 наносят с одной стороны каждого выступа 2 между передними по направлению запрес0 совки торцами и соседними уплотнительны-. ми кольцами 4 (на фиг. 2 направление запрессовки - слева направо). При осевом перемещении пальца 1 в отверстиях проушин 5 и б в процессе запрессовки уплотни5 тельные кольца деформируются, часть доз смазки 7 выдавливается из полостей между передними торцами выступов 2 и кольцами 4, заполняет зазоры между выступами и отверстием проушин, смазывая их, и поступает в полости между задними торцами

выступов и кольцами 3. Промежутки между соседними уплотнительными кольцами, расположенными в районе зазора между торцами проушин 5 и 6, остаются несмазанными. Уплотнительные кольца 3 и 4 препят- ствуют попаданию внутрь проушин абразивных частиц и вытеканию оттуда смазки. В процессе работы гусеничной цепи тяговое усилие передается через контактирующие поверхности пальцевых выступов 2 и проушин звеньев. При этом наличие смазки между трущимися поверхностями уменьшает их износ и энергопотери, что повышает долговечность гусеничной цепи и КПД гусеничного движителя.

Благодаря тому, что консистентную смазку наносят дозированно и лишь на те части пальца 1. где происходит максимальный износ - в парах трения проушина - выступ пальца - значительно уменьшается

расход смазки. Кроме того, за счет уменьшения возможности загрязнения рабочего места улучшаются условия сборки гусеничной цепи.

Формула изобретения Способ сборки закрытого резинометал- лического шарнира гусеничной цепи, заключающийся в том, что предварительно смазанный палец с кольцевыми выступами и установленными на нем между выступами резиновыми элементами запрессовывают в сцентрированные отверстия проушины смежных звеньев, отличающийся тем, что, с целью уменьшения потерь смазки и улучшения условий сборки гусеничной цепи, смазку наносят на палец дозированно с одной стороны каждого выступа между его передним по направлению запрессовки торцом и соседним резиновым уплотнитель- ным кольцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки резинометаллического шарнира | 1980 |

|

SU977263A1 |

| Резинометаллический шарнир гусеницы транспортного средства | 1981 |

|

SU979195A1 |

| Гусеничная цепь транспортного средства и способ сборки ее звеньев | 1989 |

|

SU1634559A1 |

| Резинометаллический шарнир для гусениц транспортных средств | 2016 |

|

RU2629619C1 |

| Гусеничная цепь транспортного средства | 1980 |

|

SU943068A1 |

| Гусеничная цепь транспортного средства | 1990 |

|

SU1722932A2 |

| Гусеничная цепь транспортного средства | 1989 |

|

SU1662892A1 |

| Гусеничная цепь транспортного средства | 1987 |

|

SU1504147A1 |

| СПОСОБ СБОРКИ РЕЗИНОМЕТАЛЛИЧЕСКОГО УЗЛА ТИПА РЕЗИНОМЕТАЛЛИЧЕСКОГО ШАРНИРА И РЕЗИНОМЕТАЛЛИЧЕСКИЙ УЗЕЛ | 1994 |

|

RU2133392C1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2010 |

|

RU2427496C1 |

Изобретение относится к транспортному машиностроению и позволяет уменьшить потери смазки и улучшить условия сборки гусеничной цепи транспортного средства. При сборке шарнира проушины 5 и 6 смежных звеньев центрируют. На палец 1 наносят смазку 7 дозированно с одной стороны каждого выступа 2 между передним по направлению запрессовки торцом и соседним уплотнительным кольцом 4. В процессе запрессовки уплотнительные кольца 3, 4 деформируются, смазка выдавливается из полостей между передними торцами выступов 2 и кольцами 4, смазывает проушины и кольцевые выступы и поступает в полости между задними торцами выступов и кольцами 3. 3 ил.

Редактор Н.Тупица

Ґ 7 Фиг.З

Составитель А.Кизилов

Техред М.МоргенталКорректор Л.Бескид

| Способ сборки резинометаллического шарнира | 1980 |

|

SU977263A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1992-01-23—Публикация

1989-04-18—Подача