Изобретение относится к получению ферромагнитных магнитокристаллических материалов с гексагональной структурой, применяемых в электронной технике. Объемные монокристаллы данного класса материалов с общей формулой MFe12O19 (где M = Ba,Sr,Ba-Sr) используют в качестве высокодобротных резонаторов в СВЧ приборах миллиметрового диапазона.

Резонаторы представляют собой полированные сферы, характеризуемые добротностью и отклонением от круглости не более 5%.

Основным методом получения монокристаллов гексаферритов является метод высокотемпературной кристаллизации, при этом шихта для выращивания монокристаллов содержит в качестве легкоплавкого растворителя эвтектическую смесь BaO-B2O3.

При выращивании направленной кристаллизацией на затравках шихта содержит 35-40 мас.% кристаллообразующих окислов. В случае спонтанной кристаллизации содержание кристаллообразующих окислов в шихте достигает 45-50 мас.%.

За прототип выбран состав шихты, позволяющий оценить влияние исходного состава шихты на качество кристаллов в условиях одного и того же метода получения, а именно, метода спонтанной кристаллизации при снижении температуры.

Исходные компоненты по прототипу берутся в следующих соотношениях, мас. % : Барий углекислый 51,74-55,25 Оксид железа 33,56-38,10 Оксид бора 10,16-11,19

Эта шихта имеет существенные недостатки:

1) кристаллизация из нее, из-за физико-химических особенностей раствор-расплава (большая вязкость, узость метастабильной зоны), проходит при низких скоростях охлаждения последнего (0,1-0,5о/ч), что делает процесс кристаллизации очень длительным (≈ 60 суток) и приводит к повышению требований стабильности и прецизионности работы кристаллизационного оборудования;

2) монокристаллы гексаферритов, выращенные из бор-бариевого растворителя, имеют выраженную анизотропию механических свойств (микротвердость грани (0001) по направлению [1120] - 1000 кг/мм2, а по направлению [1100] - 900 кг/мм2), которая проявляется в скалывании монокристаллических заготовок по плоскостям спайности в процессе абразивной обработки, что приводит к значительным потерям монокристаллического материала;

3) кроме того, по этой же причине снижается и процент выхода годных сфер по геометрии: требованию по отклонению от круглости ≅ 5% отвечает только 23% от общего числа полученных сфер.

Отклонение от круглости сферического резонатора, т.е. в этом случае речь идет уже о эллипсоиде, малая ось которого совпадает с направлением [0001] , может привести к возбуждению магнитостатических типов колебаний, которые ухудшают избирательность СВЧ приборов.

Последние два обстоятельства обусловлены, во-первых, особенностями структуры кристалла гексаферрита, а, во-вторых, большим содержанием в нем бора (n˙10-2 мас.%).

Можно предположить и существование плоскостных кластеров [BO3]3-, которые могут создавать условия сильнейших напряжений между плоскостями (0001) решетки и являться одной из причин усиления анизотропии механических свойств монокристаллов гексаферрита.

Цель изобретения - ускорение процесса и повышение выхода годных сфер для резонаторов за счет снижения анизотропии механических свойств в кристаллах.

Цель достигается изменением состава шихты, а именно, исключением из состава шихты оксида бора и использованием в качестве растворителя висмутата натрия NaBiO3.

Дополнительно в состав шихты вводятся карбонаты кальция CaCO3 и марганца MnCO3.

Использование в качестве растворителя висмутата натрия вместо бор-бариевого растворителя за счет изменения характера концентрационной зависимости раствор-расплава от температуры позволяет в 2 раза повысить скорость охлаждения (0,5-1,0о/ч) и, как следствие, в 2 раза сократить цикл выращивания и значительно снизить требования прецизионности работы кристаллизационного оборудования.

Кроме того, исключение бора из примесного состава выращиваемого монокристалла гексаферрита обусловливает снижение анизотропии механических свойств последнего за счет уменьшения дефектности плоскостей скольжения (0001), в результате чего существенно уменьшается вероятность скалывания монокристалла во время абразивной обработки и увеличивается выход годных сфер.

Однако при использовании в качестве растворителя висмутата натрия естественное вхождение в кристалл ионов висмута Bi3+ и натрия Na1+, что, в свою очередь, приводит к нарушению электронейтральности кристаллической решетки и образованию ионов двухвалентного железа Fe2+.

Последние относятся к быстрорелаксирующим ионам и существенно ухудшают магнитную добротность материала ( Δ Н) наряду с ионами Bi3+ и Na1+.

Присутствие в шихте углекислого кальция в значительной степени препятствует этому за счет снижения содержания висмута и натрия в кристалле в среднем в два раза.

Снижению содержания ионов Fe2+ в растущем кристалле способствует и углекислый марганец MnCO3 за счет протекания в раствор-расплаве окислительно-восстановительной реакции Fe2+ + Mn3+ Fe3+ + Mn2+.

Fe3+ + Mn2+.

Что касается количественного содержания в шихте перечисленных соединений, то оно обусловлено следующим.

При содержании в шихте висмутата натрия более 51,79 мас.% кристаллизация выходит из области гексаферрита (см.табл.2, пример 5).

При выходе за нижний предел содержания NaBiO3 возрастет температура выращивания (более 1300оС) и за счет повышения растворимости материала тигля в расплаве и ухудшения микроструктуры кристалла снижается магнитная добротность материала.

При введении углекислого кальция в количестве менее 2,83 мас.% содержание в кристалле примесных ионов висмута и натрия снижается незначительно и, как следствие, кристаллы имеют низкую магнитную добротность.

Увеличение в составе шихты содержания углекислого кальция сверх предлагаемого, не приводя к дальнейшему ограничению висмута и натрия в растущем кристалле, снижает общий весовой выход кристаллов в опыте.

При содержании углекислого марганца за пределами указанных количеств неполностью стабилизируется состояние электронейтральности кристаллической решетки, в результате чего снижается магнитная добротность материала.

П р и м е р ы.

Шихту готовили из исходных компонентов BaCO3, Fe2O3, NaBiO3, CaCO3и MnCO3.

После вибропомола навески в платиновом тигле емкостью 100 мл помещали в печь для выращивания. Печи нагревали до 1300-1350оС со скоростью 30о/ч, время выдержки при максимальной температуре составляло 10 ч.

Охлаждение раствор-расплава проводили со скоростью 1о/ч до 1000оС, затем 50о/ч до 800оС, после чего печь отключали.

Из застывшего раствор-расплава монокристаллы извлекали выплавлением при 1000оС и последующим кипячением в разбавленной азотной кислоте. Полученные кристаллы имели гексагональную форму.

Из монокристаллических заготовок кубической формы механической обработкой изготовляли сферы диаметром 0,4-0,5 мм. Полированные сферы контролировались по геометрическому размеру и отклонению от круглости. Магнитную добротность сфер контролировали изменением ширины кривой ферромагнитного резонанса (Δ Нэ) на частоте f - 50-54 ГГц.

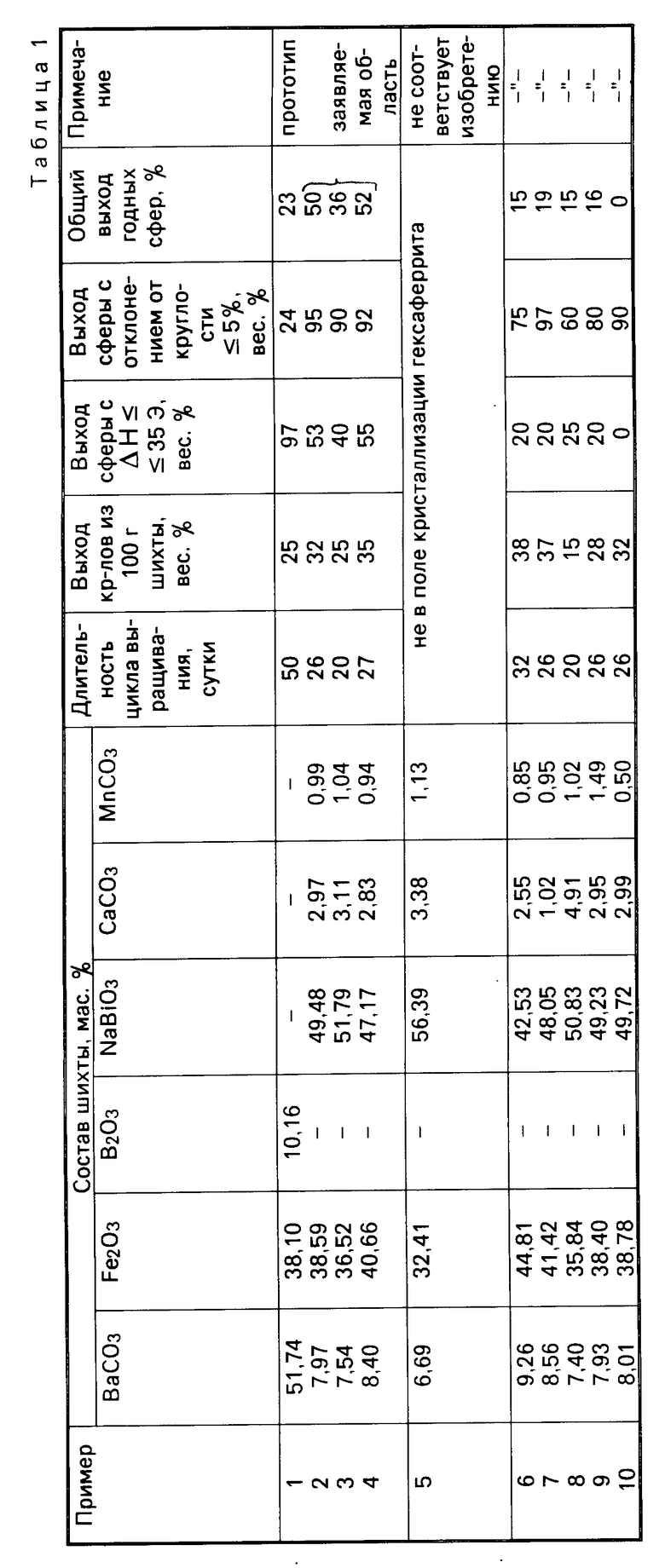

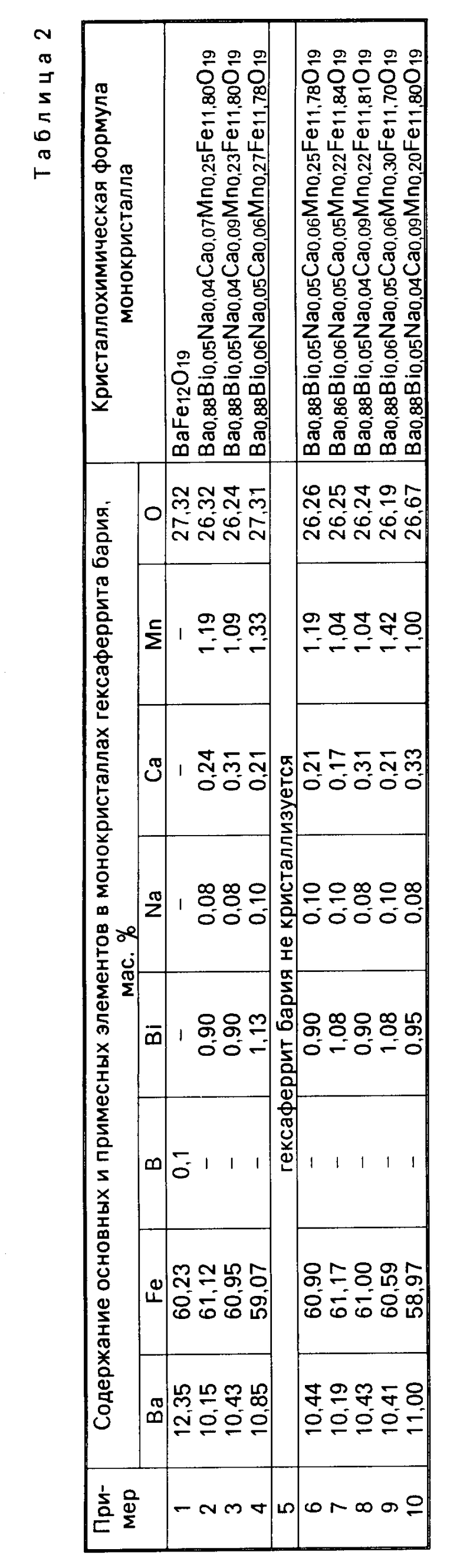

В табл. 1 представлены состав шихты и параметры процесса, а в табл.2 - составы полученных кристаллов. Из данных, представленных в табл.1, видно, что предлагаемая шихта для выращивания монокристаллов гексаферритов позволяет существенно упростить процесс выращивания монокристаллов состава BaFe12O19 за счет возможности проведения процесса при скорости снижения температуры 0,5-1о/ч против 0,1-0,5о/ч, что сокращает время выращивания в 2 раза и снижает требования прецизионности и надежности используемого кристаллизационного оборудования.

Кроме того, исключение из примесного состава кристалла бора позволяет снизить анизотропию механических свойств, проявляющуюся при изготовлении сферических резонаторов. Так, ранее выход годных сфер с отклонением от круглости ≅ 5% из монокристаллов гексаферритов не превышал 25%, в то время, как из монокристаллов, полученных из предлагаемого состава шихты, выход сфер с минимальным отклонением от круглости в 3-3,5 раза больше.

Несмотря на то, что по сравнению с прототипом выход сфер с требуемой магнитной добротностью (Δ Н ≅ 35 Э) падает, общий выход годных сфер, т.е. с учетом и магнитной добротности, и степени отклонения от сферичности, увеличивается в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ МОНОКРИСТАЛЛОВ НА ОСНОВЕ BISrCaCuO | 1993 |

|

RU2090665C1 |

| ШИХТА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕКСАФЕРРИТА BaaMgaFeioOzs | 1973 |

|

SU397477A1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ГЕКСАФЕРРИТА БАРИЯ | 1990 |

|

SU1693908A1 |

| ШИХТА ДЛЯ ВЫРАЩИВАНИЯ ФЕРРИТОВЫХ МОНОКРИСТАЛЛОВ | 1969 |

|

SU253953A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1983 |

|

SU1140492A1 |

| Способ получения монокристаллических плёнок железо-иттриевого граната с нулевым рассогласованием параметров кристаллической решётки плёнки и подложки | 2022 |

|

RU2791730C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ В СИСТЕМЕ BI - SR - CA - CU - O | 1992 |

|

RU2039853C1 |

| Способ получения борсодержащего монокристалла ниобата лития | 2022 |

|

RU2777116C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛИТИЕВОЙ ФЕРРОШПИНЕЛИ LIFEO | 1992 |

|

RU2072004C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ГАЛЛИЙ-СКАНДИЙ-ГАДОЛИНИЕВЫХ ГРАНАТОВ ДЛЯ ПАССИВНЫХ ЛАЗЕРНЫХ ЗАТВОРОВ | 2006 |

|

RU2321689C2 |

Изобретение относится к получению ферромагнитных монокристаллических материалов с гексагональной структурой, применяемых в электронике. -MFe12O19 , где М = Ba, Sr, Ba-Sr, которые используют в качестве высокодобротных резонаторов в СВЧ-приборах миллиметрового диапазона. Обеспечивает ускорение процесса и повышение выхода годных сфер для резонаторов за счет снижения анизотропии механических свойств в кристаллах. Шихта для выращивания из раствора в расплаве имеет следующий состав, мас.%: Fe2O3 - 36,52-40,66, BaCO3 - 7,54-8,40, CaCO3 - 2,83-3,11, MnCO3 - 0,94-1,04, NaBiO3 - остальное. Получены монокристаллы Ba0.88, Bi0.05 , Na0.04 , Ca0.07 , Mn0.25 , Fe11.80 , O19 . Выход годных сфер с магнитной добротностью ΔH≅ 35 Э составил 40-55%, а с отклонением от округлости ≅ 5 % выход - 90-95%. 2 табл.

ШИХТА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НА ОСНОВЕ БАРИЕВОГО ГЕКСАФЕРРИТА, BaFe12O19, из раствора в расплаве, содержащая BaCO3 и Fe2O3 отличающаяся тем, что, с целью ускорения процесса и повышения выходных годных сфер для резонаторов за счет снижения анизотропии механических свойств в кристаллах, шихта дополнительно содержит NaBiO3, CaCO3 и MnCO3 при следующем соотношении компонентов, мас.%:

Fe2O3 36,52 - 40,66

BaCO3 7,54 - 8,40

CaCO3 2,83 - 3,11

MnCO3 0,94 - 1,04

NaBiO3 Остальное

| Авторское свидетельство СССР N 403300, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-15—Публикация

1990-02-05—Подача