Изобретение относится к литейному производству и металлургии, в частности к способам разливки ферросплавов и модификаторов в изложницы.

Цель изобретения - повышение срока службы изложниц.

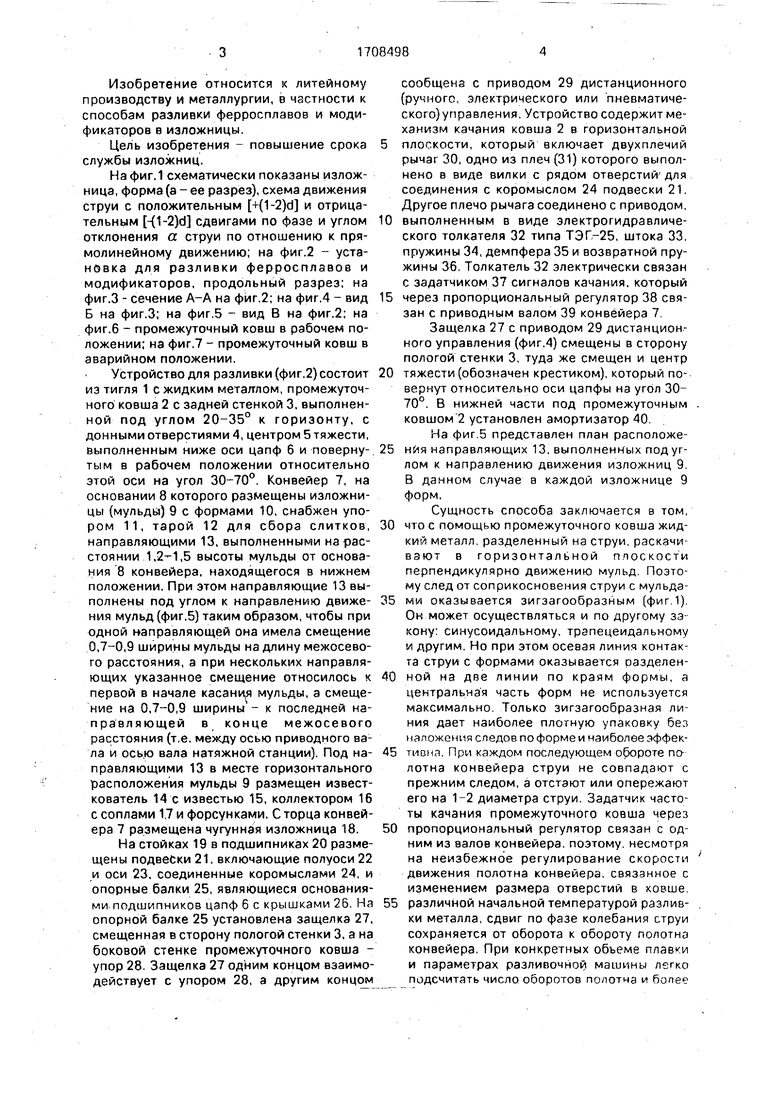

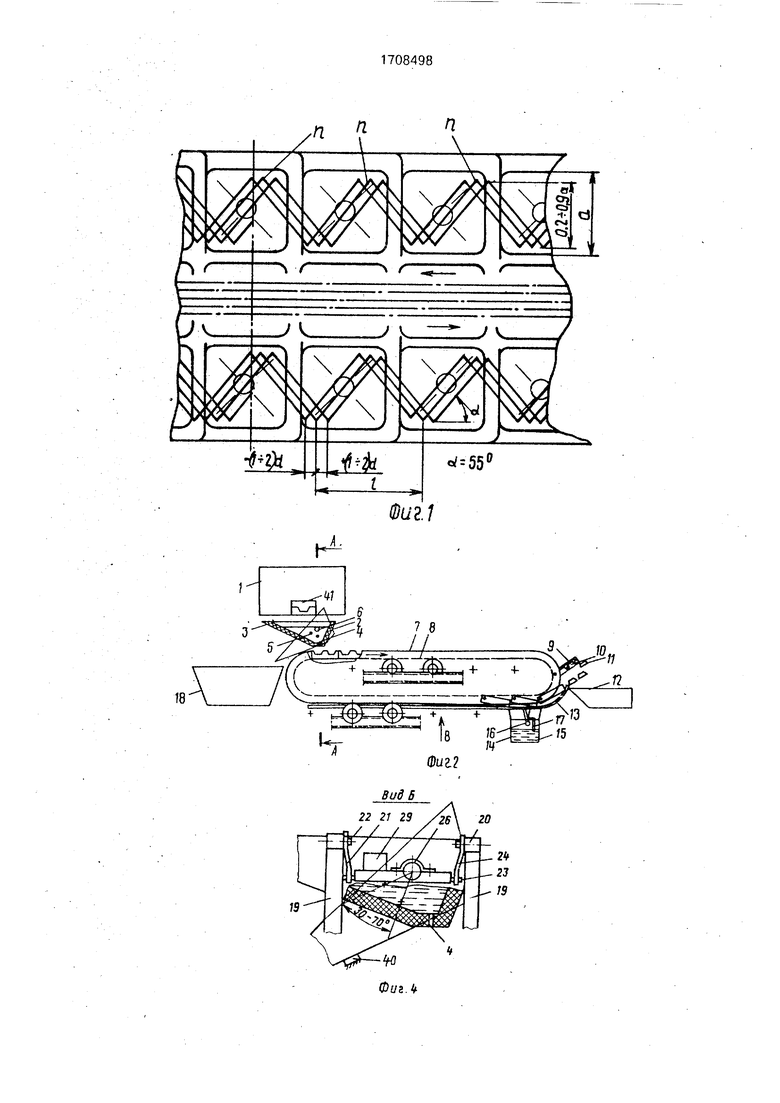

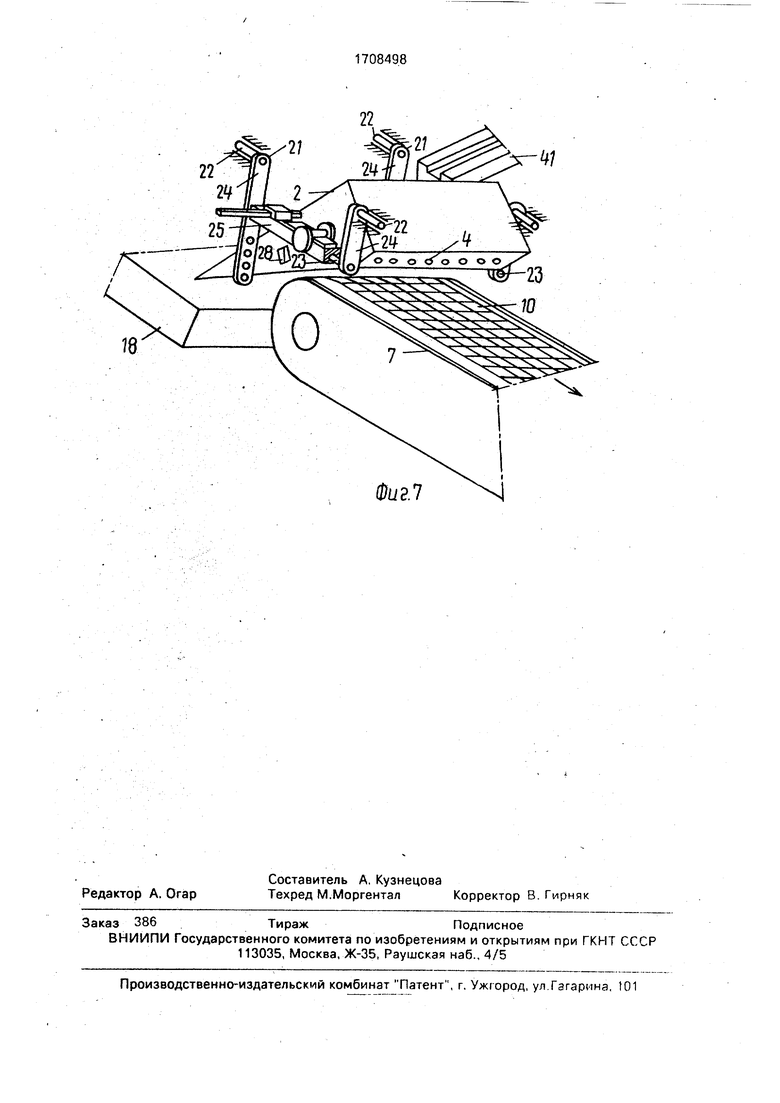

На фиг. 1 схематически показаны изложница, форма (а - ее разрез), схема движения струи с положительным +{1-2)d и отрицательным -{1-2)d сдвигами по фазе и углом отклонения а, струи по отношению к прямолинейному движению; на фиг.2 - установка для разливки ферросплавов и модификаторов, продольный разрез; на фиг.З - сечение А-А на фиг.2; на фиг.4 - вид Б на фиг.З; на фиг.5 - вид В на фиг.2; на фиг.6 - промежуточный ковш в рабочем положении; на фиг.7 - промежуточный ковш в аварийном положении.

Устройство для разливки (фиг.2) состоит из тигля 1 с жидким металлом, промежуточного ковша 2 с задней стенкой 3, выполненной под углом 20-35° к горизонту, с донными отверстиями 4, центром 5 тяжести, выполненным ниже оси цапф б и поверну-, тым в рабочем положении относительно этой оси на угол 30-70°, Конвейер 7, на основании 8 которого размещены изложницы (мульда) 9 с формами 10, снабжен упором 11, тарой 12 для сбора слитков, направляющими 13, выполненными на расстоянии 1,,5 высоты мульды от основания 8 конвейера, находящегося в нижнем положении. При этом направляющие 13 выполнены под углом к направлению движения мульд (фиг.5) таким образом, чтобы при одной направляющей она имела смещение 0,7-0,9 ширины мульды на длину межосевого расстояния, а при нескольких направляющих указанное смещение относилось к первой в начале касанця мульды, а смещение на 0,7-0,9 ширины - к последней направляющей в конце межосевого расстояния (т.е. между осью приводного вала и осью вала натяжной станции). Под направляющими 13 в месте горизонтального расположения мульды 9 размещен известкователь 14 с известью 15, коллектором 16 с соплами 1,7 и форсунками. С торца конвейера 7 размещена чугунная изложница 18.

На стойках 19 в подшипниках 20 размещены подвески 21, включающие полуоси 22 и оси 23. соединенные коромыслами 24, и опорные балки 25, являющиеся основаниями.подшипников цапф 6 с крышками 26. На опорной балке 25 установлена защелка 27, смещенная в сторону пологой стенки 3, а на боковой стенке промежуточного ковша упор 2В. Защелка 27 одним концом взаимодействует с упором 26, а другим концом

сообщена с приводом 29 дистанционного (ручного, электрического или пневматического) управления. Устройство содержит механизм качания ковша 2 в горизонтальной плоскости, который включает двухплечий рычаг 30, одно из плеч (31) которого выполнено в виде вилки с рядом отверстийдля соединения с коромыслом 24 подвески 21. Другое плечо рычага соединено с приводом. 0 выполненным в виде злектрогидравлического толкателя 32 типа ТЭГ-25, штока 33, пружины 34, демпфера 35 и возвратной пружины 36. Толкатель 32 электрически связан с задатчиком 37 сигналов качания, который 5 через пропорциональный регулятор 38 связан с приводным валом 39 конвейера 7.

Защелка 27 с приводом 29 дистанционного управления (фиг.4) смещены в сторону пологой стенки 3, туда же смещен и центр 0 тяжести (обозначен крестиком), который повернут относительно оси цапфы на угол 3070°. В нижней части под промежуточным ковшом 2 установлен амортизатор 40.

На фиг.5 представлен план расположе5 нйя направляющих 13. выполненных под углом к направлению движения изложниц 9. В данном случае в каждой изложнице 9 форм.

Сущность способа заключается в том. 0 что с помощью промежуточного ковша жидкий металл, разделенный на струи, раскачивают в горизонтальной плоскости перпендикулярно движению мульд. Поэтому след от соприкосновения струи с мульдами оказывается зигзагообразным (фиг.1). Он может осуществляться и по другому закону: синусоидальному, трапецеидальному и другим. Но при этом осевая линия контакта струи с формами оказывается разделенной на две линии по краям формы, а центральная часть форм не используется максимально. Только зигзагообразная линия дает наиболее плотную упаковку без наложения следов по форме и наиболее эффективна. При каждом последующем ойроте полотна конвейера струи не совпадают с прежним следом, а отстают или опережают его на 1-2 диаметра струи. Задатчик частоты качания промежуточного ковша через 0 пропорциональный регулятор связан с одним из валов конвейера, поэтому, несмотря на неизбежное регулирование скорости движения полотна конвейера, связанное с изменением размера отверстий в ковше. 5 различной начальной температурой разливки металла, сдвиг по фазе колебания струи сохраняется от оборота к обороту полотна конвейера. При конкретных обьеме плавки и параметрах разливочной машины легко подсчитать число оборотов полотна и более

равномерно распределить тепловую нагрузку струи по площади изложницы.

П р и м е р 1. Плавка металла из печи имеет массу 2000 кг. Конвейер нестандартный, переоборудован из пластинчатого питателя ТК-15. Ширина полотна конвейера 1000 мм, длина образующей линии L по верху изложниц 13650 мм. Формы в изложницах выполнены в виде усеченней четырехугольной пирамиды высотой 30 мм и размерами в основании 90x90 мм. Размер такой отливки соответствует техническим условиям на поставку сйАикокдпьцйя с цмр конием, ферротйтана, лигатуры РЗМ и многих других сплавов. Следо0атг1&в|)М(Э, отливки могут быть отправлены без дроб ё-ния и без организации вентиляции во взрывопожароопасном исполнении, которая требуется при подготовке таких ферросплавов и модификаторов. На полотне размещено девять рядов форм (изложницы), и в промежуточном ковше жидкий металл делится на девять струй диаметром 8 мм соответственно рядам. При длине коромысел 0,22 м период собственных колебаний ковшаf-f

Т 2л:у- 0,942 с,

где Ьс - длина коромысла;

g - ускорение свободного падения.

При частоте качаний с периодом Т 0,942 с требуется наименьшая мощность для поддержания колебаний, но при зтом наблюдается значительное волнение жидкого металла в ковше. Исходя из условий спокойной работы приемлемое время Т составляет не менее 2с для данной установки.

Из формулы L - п ± (1-2)d, где L длина образующей конвейера по верхней линии форм мульд; {- путь полотна конвейера за один период колебания промежуточного ковша (1 2л); п - число полных колебаний промежуточного ковша за один оборот полотна конвейера; d - диаметр струи; найдем, что L ± (1-2)d tn. Для примера 1 примем L +1,5d Рп (фиг. 1). Значения L(1365p мм)и 1,50d (12 мм)известны. Число полных значений п найдем из времени одного оборота полотна с изложницами (мульдами), равное 120 с. Максимальное число полных качаний за оборот п 120; 2 60.

Так как п - целое число (60,59,58 и т.д.), т.е. ti легко определить ;

13650 + 1.В 13662

227.7 мм-22В мм;

60

60

Ь ,5мм; 235,5 ММ и т.д.

Таким образом, с помощью пропорционального регулятора 38 (фиг.З) легко подобрать любую длину периода качания I и после одного оборота полотна смещать на

5 t(l-2)d след соприкосновения струи горячего металла с поверхностью форм. При каждом последующем обороте происходит смещение следа струи на ту же величину (1-2)d. После многократного оборота полотна конвейера, что может произойти не за одну разливку, контакт струи смещается (фИг.1) и, заполнив всю площадь форм до 0,9 ее размера а,снова совпадает с первым следом. По сравнению с прямолинейным движением струи (по известному способу) тепловая нагрузка, а следовательно, и разрушение от деформации, прогаров снижается в несколько раз. Для приведенного примера эта величина Ks при 1 228 мм

0 составляет

к -Si . 90x0,9

6,75 раза, 8212 -228

где Si и S2 - площади контакта струи металла при предлагаемом и известном способах.

5 При линейном контакте струи с формами струя задерживается на одном месте с наибольшим временем, равнь1м отношению диаметра струи в месте контакта к скорости мульд (УЛИН);

0 1,5 12мм

0,105с.

113,75 мм/с

V ЛИН. При зигзагообразном движении струи (а 55° - угол отклонения струи от прямолинейного) скорость движения струи по 5 форме Х/зига возрастает

ч , V ЛИН

„ 198.3 мм/с,

V ЗИП cos 55°

Коэффициент, учитывающий время контакта со струей

V зигз

К,

1,74 раза.

V

ЛИН

Соответственно в это же число раз уменьшается время воздействия струи на

форму в месте контакта. Общее значение уменьшения времени воздействия T Ks-Kt 11,74раза. Это не означает, что стойкость изложниц с формами увеличивается в, 11,74 раза,

та11,как имеется воздействие и от залитого в формы металла, но в месте контакта формы с жидким металлом, который растекается по форме от центральной струи, температура резко падает, а распределение тепла от отливки равномерное по всей площади формы и, следовательно, воздействие не такое значительное, как непосредственно от контакта с высокотемпературным металлом самой струи. Учитывая это, можно принять увеличение стойкости изложниц в 2 раза.

Кроме того, ударяясь о наклонные боковые стенки формы, брызги металла возвращаются внутрь формы и уменьшают потери при разливке.

Амплитуда качания струи 0,2-0,9 размера формы взята из условия, что сама струя при ударе о форму имеет размытый ореол до двух диаметров. Позтому при крайнем положении за счет ореола струя касается края формы. При амплитуде более 0,9 размера формы наблюдается выброс металла за ее край. При размере менее 0,2 режим близко к прямолинейному способу подачи струи в форму также с учетом того, что струя при касании с металлом имеет 1-2 диаметра расходящейся высокотемпературной зоны.,

Нерациональна и большая частота качания - сканирование поверхности изложниц, Это связано с большой мощностью привода качания, так как вынужденная частота будет значительно выше собственной для разливочного ковша, и значительным волнением жидкого металла в нем.

Пример2.В той же установке качание осуществляют по формуле

L-(1-2).

В зтом случае след струи с каждым оборотом полотна с изложницами не доходит до прежнего на (l-2)d, а заполнение поверхности форм следами струи аналогично примеру 1. Эффект от применения одинаковый.

Установка работает следующим образом.

В тигель 1 сливают из печи часть шлака для образования гарнисажа, а лишний шлак сливают в шлаковню (не показаны). Затем в гарнисаж. тигля 1 сливают сплав из печи с остатками шлака. Тигель 1 устанавливают на кантователь (не показан), пробивают корку шлака, образовавшуюся в тигле. Изложницы произвесткованы и просушены за счет тепла предыдущей разливки. Установлены изложницы 18 и тара 12. Включают конвейер 7. Промежуточный ковш 2, профутерованный графитом, установлен в рабочее положение, т.е. центр 5 тяжести повернут относительно оси цапф на 30-70° и зафиксирован упором 28 на защелку 27, которая удерживается с помощью пружинки (не показана).

Опрокидывание ковша 2 осуществляют дистанционно - приводом 29 выдергивают .защелку 27, амортизатор 40 смягчает промежуточного ковша.

После пробоя летки 41 тигель наклоняют (фиг.З), металл попадает на заднюю стенку ,3, образует ванну жидкого металла, усредняя при этом температуру, и из калиброванных отверстий 4 вытекает в виде струек по соответствующим рядам форм в

мульдах. В конце конвейера изложницы 9 опрокидываются, .ударяются об упор 11; и слитки 10 выпадают в тару 12.

После схода изложницы с упора 11 для

предупреждения поломки его оси, она задерживается поперечиной 42 направляющих 13 (фиг.5) и приобретает не висячее, как обычно в машинах такого типа, а горизонтальное положение, удобное для подготовки поверхности. После первого выпадания слитков изложницы можно не подготавливать, так как их температура не высока из-за малой массы слитков и на короткой длине конвейера они могут не просохнуть. Но возможен выбор такого состава и режима опрыскивания, что подготовка не исключается.

После выпадания второго слитка температура изложниц достигает 300°С, тогда с помощью коллектора 16 с форсункой эжек0 тируют известь через трубку с соплом 17, покрывая формы. При такой температуре, оптимальном oпpыckивaнии, равномерном стекании жидкости по всем стенкам формы успевают высыхать к последующей заливке.

Для уменьшения абразивного износа по линии скольжения направляющие 13 выполнены под углом к направлению движения форм таким образом, чтобы на длине меж0 осевого расстояния конвейера линия скольжения по изложнице составляла 0.7-0.9 ее ширины. При нескольких направляющих угол уменьшается, но целесообразно перекрывать проекции каждой направляющей

5 на линии скольжения,

Для уменьшения воздействия высокой температуры струи на изложницу и подготовленную в ней форму устройство работает следующим образом. При вращении вала 39

0 конвейера через пропорциональный регулятор 38 скорости (фиг.З). который может быть выполнен в виде вариатора или рассчитанного на конкретное передаточное число редуктора, скорость вращения передается в

5 задатчик 37 сигналов, который вырабатывает импульсы 44(фиг.1)для включения толкателя 32. При появлении импульса шток 33 толкателя 32 через пружину 34 поднимает плечо 31 рычага 30, преодолевает начальное

0 усилие пружины 36 и демпфера 35. Скорость движения штока 33 регулируется: для малых отрезков времени до 1 с - за счет наличия отверстия перетекания масла в гидросистеме самого толкателя 32, а для больших промежутков времени можно использовать любой тип демпфера 35. Демпфирование происходит и за счет наличия пружины 34 и инерции промежуточного ковша с металлом. Рычаг 30 через штифт 43 передает движение на коромысло 24 подвески, которое

перемещает через цапфы, закрепленные на балке 25, промежуточный ковш 2 в перпендикулярном к движению форм 10 направлении. Размах колебания ковша, а следовательно, и струи регулируется положением штифта 43 в вилочном соединении плеча 31. При этом изменяется длина плеч в. соединении и меняется амплитуда качания ковша, которая меньше, чем амплитуда раскачивающихся струй. Это связано с тем, что при ударе ковша в крайнем положении металл струи, получившей боковую скорость, продолжает двигаться в том же направлении и достигает 0,9 размера форм.

Частоту включения подбирают вариатором 38 так, чтобы осуществлялась связь между числом полных качаний промежуточного ковша ..2, длиной конвейера и сдвигом по фазе на 1-2 диаметра струи после каждого оборота. В данном случае (фиг.З) вариатор 38 выполнен в виде трех шкивов, рассчитанных на 60,59 и 58 полных качаний промежуточного ковша. Связь с валом конвейера обеспечивает то, что при ускорении или замедлении скорости движения полотна, неизбежном из-за разной температуры металла или диаметра отверстий в промежуточном ковше 2 при разливке, число полных колебаний на оборот полотна сохраняется, При этом не наблюдается наложения следов от высокотемпературного воздействия струи. После окончания одного из импульсов 44 пружина 36 возвращает и промежуточный ковш 2, и шток 33 в исходное положение до появления следующего сигнала. В результате рисунок от следов контакта струи с формами мульд будет таким, как показано на фиг. 1.

Изобретение позволяет на короткой машине, с длиной между осями 6 м, вести разливку при 6-7 оборотах полотна конвейера, не прерывая плавку за счет резкого уменьшения времени воздействия высокотемпературного металла струи на формы.

равномерного распределения этой тепловой нагрузки практически на всей площади форм. Это повышает функциональные возможности машины, уменьшает занимаемую

площадь цеха. Срок службы изложниц возрастает, удлиняются сроки между ремонтами мульд.

Формулаизо бретени я

1. Способ разливки в изложницы ферросплавов и модификаторов, включающий выпуск расплава из промежуточного ковша несколькими струями в соответствии с числом рядов изложниц на конвейере, отличающийся тем. ЧТО; с дрелью повышения

срока службы изложниф ;:Ьромежуточному ковшу сообщают качатеггь ое движение в горизонтальной плоскости перпендикулярно направлению движения конвейера амплитудой качания струи, составляющей

0,2-0,9 ширины изложницы, и со сдвигом по фазе при повторном обороте конвейера на 1-2 диаметра струи,

2.Устройство для разливки в изложницы

ферросплавов и модификаторов, содержащее приводной конвейер с изложницами, промежуточный ковш с донными отверстиями, отличающееся тем, что, с цейью повышения срока службы изложниц, оно

снабжено шарнирными подвесками промежуточного ковша, состоящими из закрепленных на горизонтальных полуосях коромысел и опорной балки, и механизмом качания промежуточного ковша в горизонтальной плоскости, выполненным а виде толкателя, связанного с приводным валом конвейера через задатчик сигналов качания и регулятор скорости вращения вала, и шарнирного двуплечего рычага, одно плечо которого выполнено в виде вилки с рядом отверстий, соединенной посредством штифта с одним из коромысел подвески ковша, а другое имеет возможность взаимодействия с толкателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Способ разливки ферросплавов | 1982 |

|

SU1084105A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 2007 |

|

RU2356685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Устройство для разливки металла из ковша в слитки | 1990 |

|

SU1765180A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КУСКОВОГО ФЕРРОСПЛАВА | 2000 |

|

RU2169637C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2089331C1 |

| Способ разливки ферросплавов | 1982 |

|

SU1020441A1 |

Изобретение относится к литейному производству и металлургии, в частности к разливке ферросплавов и модификаторов в изложницы. Цель изобретения - повышениесрока службы изложниц. Способ включает выпуск расплава из промежуточного ковша несколькими струями в соответствии с числом изложниц на конвейере, причем промежуточному ковшу сообщают качательное движение в горизонтальной Нлоскости перпендикулярно движению конвейера. При повторном обороте конвейера производят сдвиг по фазе струй на 1-2 диаметра струи. След от соприкосновения струи с мульдами оказывается зигзагообразным, поэтому тепловая нагрузка на изложницы снижается. Устройство для осуществления способа со- де'ржит механизм качания ковша, выполненный в виде двуплечего рычага 30, одно плечо 31 которого выполнено в виде вилки и связано с коромыслом 24 подвески ковша, а другое взаимодействует с толкателем 32, связанным с приводным валом конр@йера через задатчик 37 сигналов качания и регулятор 38 скорости вращения вала. 2 с.п. ф- лы, 7 ил.fe2«20^^т5ж!т:.^штт .. J'j"J''''J'J"J ^.'^/>&7^9>&7'/^f^:f$^-^^^.^/^^32If/,лэ-гщфиг. 3А-АVJО 00 Js^ Ч) 00

, %

« S

-/5

Фиг

42

/ 22

(Лиг 6 2

Фаг

| Устройство для разливки металла в изложницу | 1979 |

|

SU863155A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-01-30—Публикация

1989-06-19—Подача