Изобретение относится к металлургии, .конкретнее к области непрерывного литья, а в частности к системе охлаждения графитового кристаллизатора для непрерывного литья полосовой заготовки из цветных сплавов, Содержащих легколетучие компонент1э1.

ИзвеЬтна система охлаждения графитового кристаллизатора для отливки заготовок прямоугольного сечения, содержащая общие коллекторные трубы для подвода и отвода охладителя, расположенные перпендикулярно технологической оси кристаллизатора, и охладительные трубы длй подачи охладителя, расположенные в направлении технологической оси кристаллизатора. Трубы располагаются раздельно и свободно на наружной поверхности графитового кристаллизатора.

Указанная конструкция системы охлаж.дения стационарна и не создает возможности изменить соотношение интенсивности охлаждения по зонам длины графитовое формы в процессе литья, т.е. не обеспечивает регулирование охлаждения по длине кристаллизатора в процессе литья.

Во всех стаци(нарных системах охлаждения положение фронта затвердевания по длине графитовых форм изменяется в небольших пределах, причем фронт затвердевания располагается пpvlблизитeльнo по

середине длины кристаллизатора. В результате изнашивается только часть рабочих поверхностей графитовых полуформ в пределах от фронта начала затвердевания до выходного сечения. а другая половина графитовых форм - от входного сечения до фронта затвердевания остается практически целой, не изношенной.

Такой концентрированный износ снижает общую долговечность графитового кристаллизатора, повышает расход графита, приводит к необходимости частых замен с остановкой .

Кроме того, при такой конструкции имеется свободны доступ кислорода к наружной поверхности графитовых блоков, что приводит к ускоренному их выгоранию и разрушению.

Известна система охлаждения графитового кристаллизатора для непрерывного литья заготовок, содержащая охлаждаемый кожух с каналами и дополнительный кожух, установленный с зазором и с возможностью перемещения относительно paфитoвoй формы.

При такой конструкции в зазор между дополнительным кожухом с графитовым кристаллизатором имеется свободный доступ кислорода воздуха к наружной поверхности графитового кристаллизатора, что приводит к ускоренному его выгоранию и разрушению, и при зтом ухудшается термический контакт.:

При литье сплавов, содержащих легколетучие компоненты, например цинк, в зазоре скапливаются окислы легколетучих компонентов, так как дополнительный кожух является конденсатором паров, что затрудняет перемещение кожуха и не обеспечивает плотный контакт его с графитом.

Указанные недостатки характерны для всех систем охлаждения, установленных с возможностью перемещения и образующих при перемещении воздушные зазорымежду охладителем и графитовым кристаллизатором.

, Цель изобретения - повышение стойкости графитового кристаллизатора при литье сплавов с легколетучими компонентами путем регулирования охлаждения по длине кристаллизатора.

Поставленная цель достигается системой охлаждения графитового кристаллизаTopia для непрерывного литья полосовой заготовки из цветных металлов, содержащей охлаждаемый корпус с каналами и коллекторами для подвода и отвода охладителя, которая снабжена запирающими элементами, каналы расположены перпендикулярно технологической оси, а коллекторы - в направлении технологической оси кристаллизатора и в них установлены с возможностью перемещения запирающие

элементы, при этом каналы расположены с шагом, составляющим h (1,5-3,0}d, коллекторы выполнены диаметром D (2-4)d, а шаг перемещения запираиэщих элементов составляет А| (3-7)d, где d - диаметр каналов, мм.

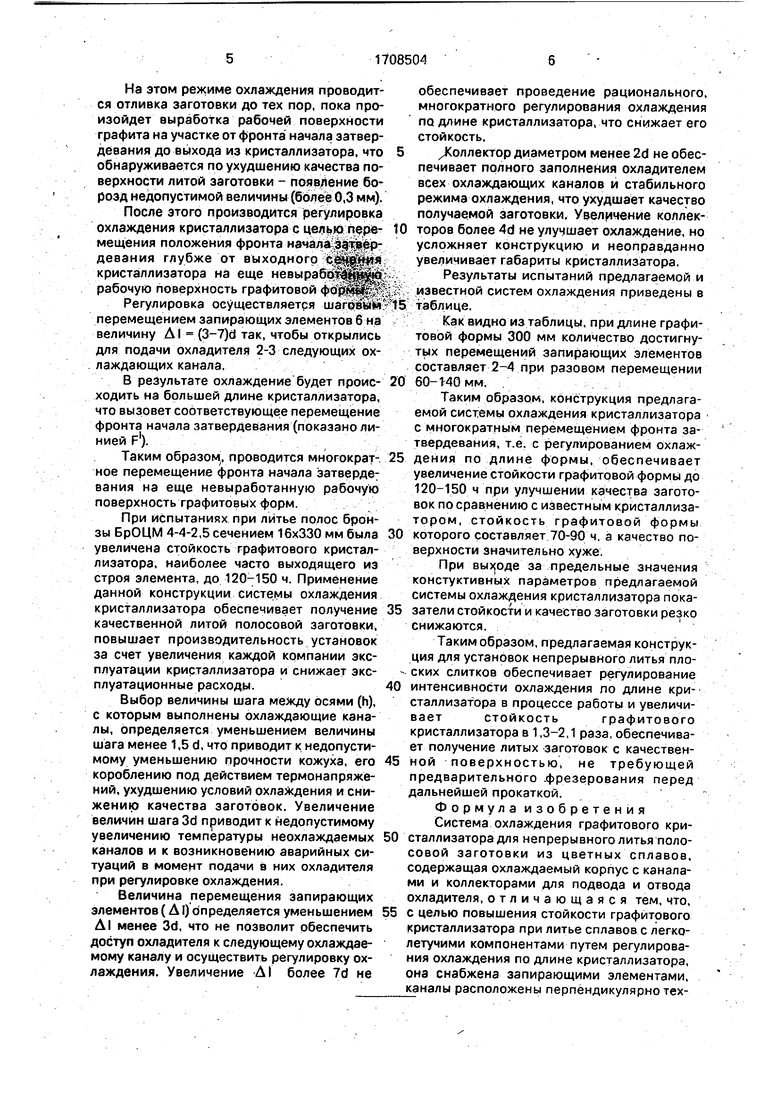

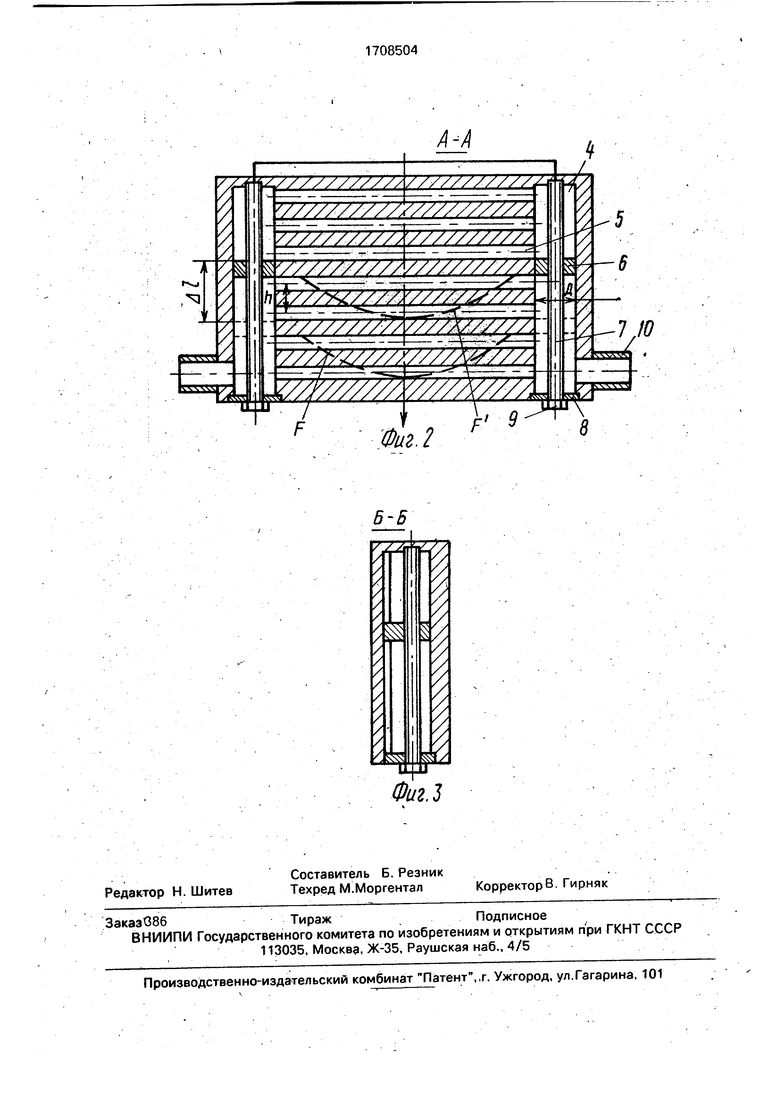

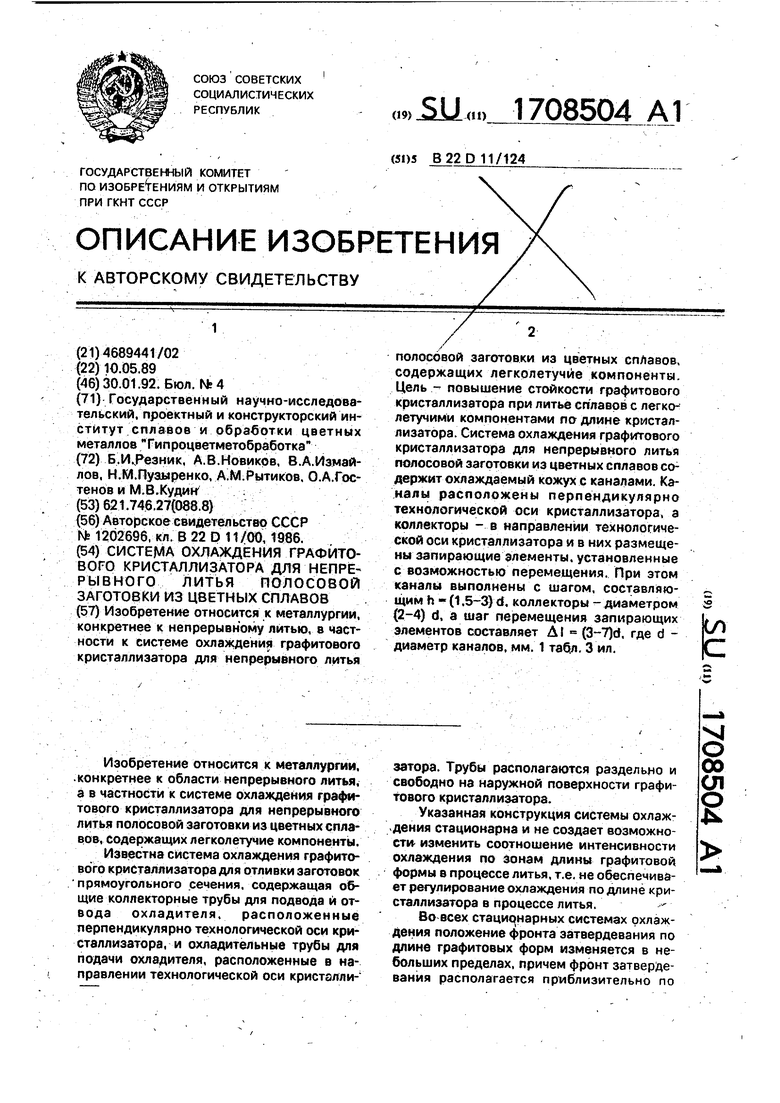

На фиг. 1 показана система охлаждения графитового кристаллизатора, общий вид;на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1.

Система охлаждения графитового кристаллизатора, состоящего из полуформ 1, содержит корпус с камерами охлаждения 2 иЗ.

В камерах расположены коллекторы 4 в

направлении технологической оси кристаллизатора и охлаждающие каналы 5 - перпендикулярно технологической оси, обеспечивающие подвод и отвод охладителя..

В коллекторах установлены с возможностью перемещения запирающие элементы 6 на осях 7, которые закреплены в

уплотнительных фланцах 8 и имеют регулирующие элементы 9.

Подводящие патрубки 10 выполнены соосно с первым от выхода из кристаллизатора охлаждающим каналом.

Охлаждающие каналы диаметром d расположены с шагом между осями каналов

h (1,5-3,0)d, коллекторы выполнены диаметром D (2-4)d, а шаг перемещения запирающих элементов 6 составляет I ()d, где d - диаметр каналов.

Система охлаждения кристаллизатора

работает следующим образом.

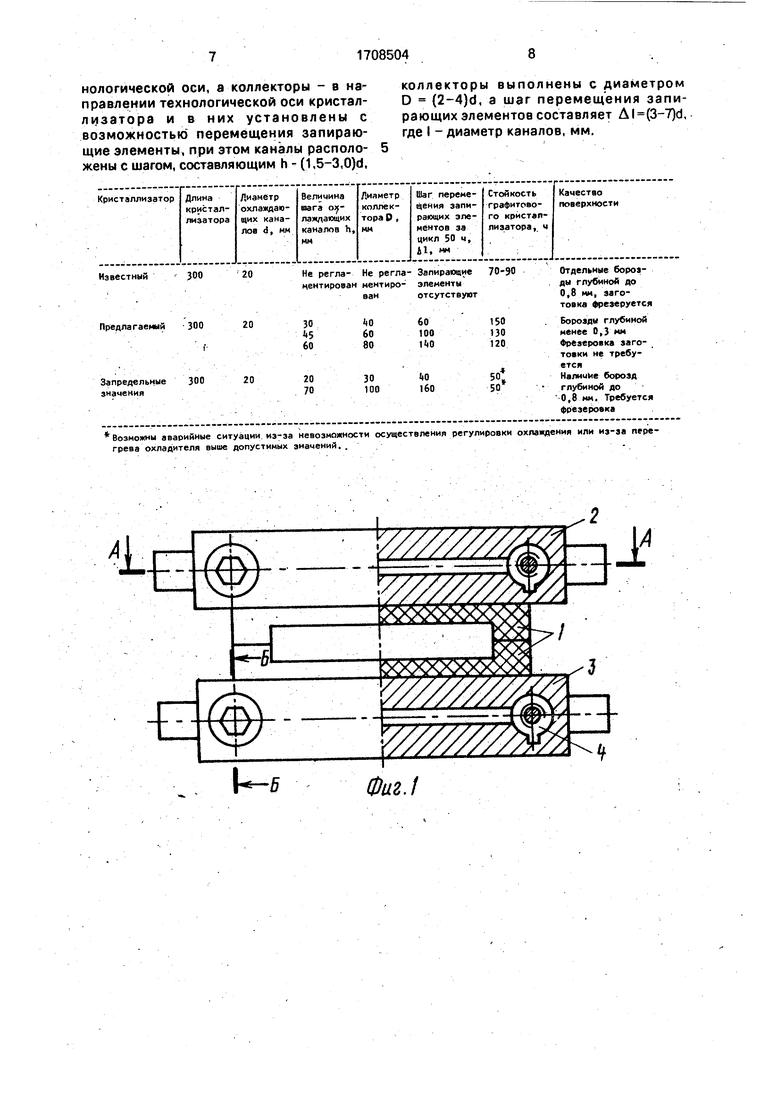

Расплав подается в кристаллизатор, который плотно примыкает к разливочному резервуару (миксеру, печи). После охлаждения затвердевшая полосовая заготовка сечением, соответствующим сечению рабочей полости кристаллизатора, (например 16 20x300 600 мм) периодически вытягивается 8 направлении технологич1еской оси кристаллизатора, указанном стрелкой на фиг.2.

В начальный период работы кристаллизатора запирающие элементы перемещают в исходное положение на величину (показано пунктиром на фиг.2) I (3-7)d, когда открытыми для доступа охладителя остаются 2-3 крайних к выходу из кристаллизатора канала.

При этом фронт затвердевания занимает крайнее к выходу из кристаллизатора положе ие (показано линией на фиг.2).

На этом режиме охлаждения проводится отливка заготовки до тех пор, пока произойдет выработка рабочей поверхности графита на участке от фронта начала затвердевания до выхода из кристаллизатора, что 5 обнаруживается по ухудшению качества поверхности литой заготовки - борозд недопустимой величины (бЬяеё 0,3 мм).

После этого производится регулировка охлаждения кристаллизатора с ) 10 мещения положения фронта началд1Л Э|р девания глубже от выходногр ч;(ш|||5 |: кристаллизатора на еще невыраб)(. рабочую поверхность графитовой

Регулировка осуществляется uiarorSMii iS перемещением запирающих элементов б на величину ЛI (3-7)d так, чтобы открылись для подачи охладителя 2-3 следующих охлаждающих канала.

В результате охлаждение будет проис- 20 ходить на большей длине кристаллизатора, что вызовет соответствующее перемещение фронта начала затвердевания (показано линией F).

Таким образом, проводится многократ- 25 ное перемещение фронта начала затверде; вания на еще невыработанную рабочую поверхность графитовых форм.

При испытаниях при литье полос бронзы БрОЦМ 4-4-2,5 сечением 16x330 мм была 30 увеличена стойкость графитового кристаллизатора, наиболее часто выходящего из строя элемента, до 120-150 ч. Применение данной конструкции системы охлаждения кристаллизатора обеспечивает получение 35 качественной литой полосовой заготовки, повышает производительность установок за счет увеличения каждой компании эксплуатации кристаллизатора и снижает эксплуатационные расходы.40

Выбор величины шага между осями (h), с которым выполнены охлаждающие каналы, определяется уменьшением величины шага менее 1,5 d, что приводит к недопустимому уменьшению прочности кожуха, его 45 короблению под действием термонапряжений, ухудшению условий охлаждения и снижению качества заготовок. Увеличение величин шага 3d приводит к недопустимому увеличению температуры неохлаждаемых 50 каналов и к возникновению аварийных ситуаций в момент подачи в них охладителя при регулировке охлаждения.

Величина перемещения запирающих элементов (АI) Ьпределяется уменьшением 55 А| менее 3d, что не позволит обеспечить доступ охладителя к следующему охлаждаемому каналу и осуществить регулировку охлаждения. Увеличение А1 более 7d не

обеспечивает проведение рационального, многократного регулирования охлаждения по длине кристаллизатора, что снижает его стойкость.

Коллектор диаметром менее 2d не обеспечивает полного заполнения охладителем всех охлаждающих каналов и стабильного режима охлаждения, что ухудшает качество получаемой заготовки. Увеличение коллекторов более 4d не улучшает охлаждение, но усложняет конструкцию и неоправданно увеличивает габариты кристаллизатора.

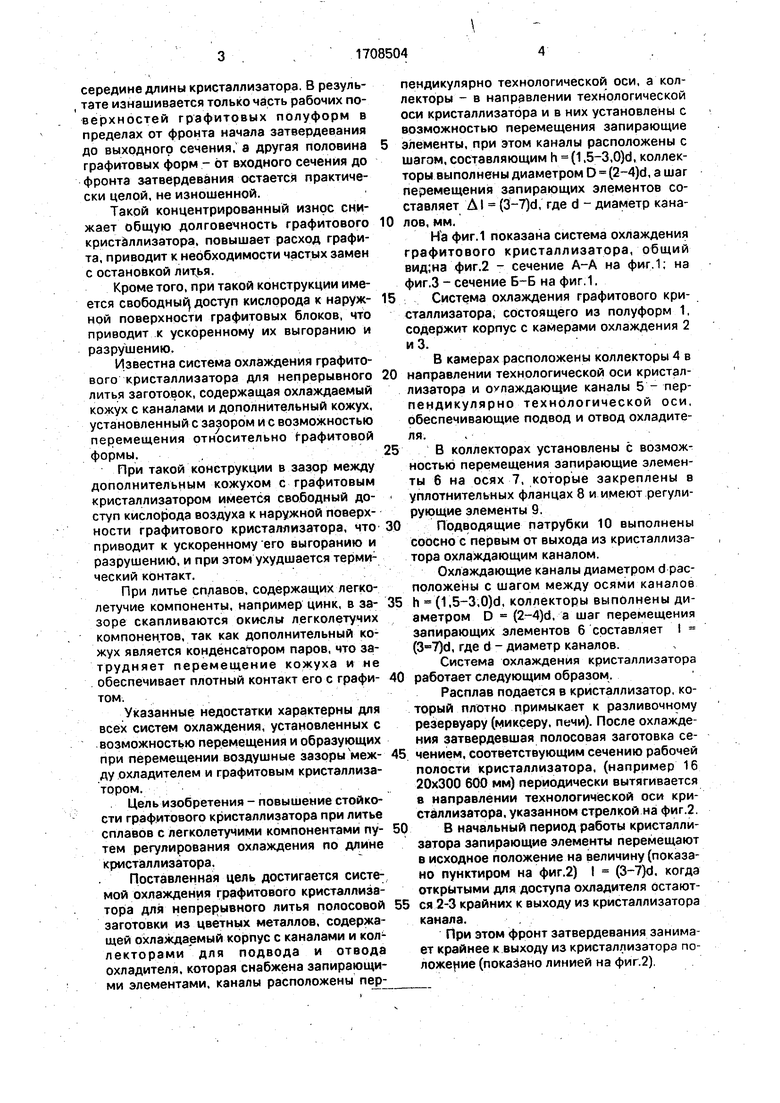

Результаты испытаний предлагаемой и 11звестной систем охлаждения приведены в таблице.

Как видно из таблицы, при длине графитовой формы 300 мм количество достигнутых перемещений запирающих элементов составляет 2-4 при разовом перемещении 60-МО мм. .

Таким образом, конструкция предлагаемой системы охлаждения кристаллизатора с многократным перемещением фронта затвердевания, т.е. с регулированием охлаждения по длине формы, обеспечивает увеличение стойкости графитовой формы до 120-150 ч при улучшении качества заготовок по сравнению с известным кристаллизатором, стойкость графитовой формы которого составляет 70-90 ч, э качество поверхности значительно хуже.

При вы)оде за предельные значения констуктивных параметров предлагаемой системы охлаждения кристаллизатора показатели стойкости и качество заготовки резко Снижаются.

Таким образом, предлагаемая конструкция для установок непрерывного литья плоских слитков обеспечивает регулирование интенсивности охлаждения по длине кристаллизатора в процессе работы и увеличиваетстойкостьграфитовогокристаллизатора в 1,3-2,1 раза, обеспечивает получение литых заготовок с качественной поверхностью, не требующей предварительного .фрезерования перед дальнейшей прокаткой.

Ф о р м у л а и 3 о б р е те н и я

Система охлаждения графитового кристаллизатора для непрерывноголитья полосовой заготовки из цветных сплавов, содержащая охлаждаемый корпус с каналами и коллекторами для подвода и отвода охладителя, отличающаяся тем, что, с целью повышения стойкости графитового кристаллизатора при литье сплавов с легколетучими компонентами путем регулирования охлаждения по длине кристаллизатора, она снабжена запирающими элементами, каналы расположены перпендикулярно технологической оси, а коллекторы - в направлении технологической оси кристаллизатора и в них установлены с возможностью перемещения запирающие элементы, при этом каналы расположены с шагом, составляющим h - (1,5-3,0)d,

коллекторы выполнены с диаметром D (2-4)d, а шаг перемещения запирающих элементов составляет Al(3-7)d, где I - диаметр каналов, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья заготовок и кристаллизатор для его осуществления | 1984 |

|

SU1202696A1 |

| Способ непрерывного литья полых заготовок | 1989 |

|

SU1703244A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048966C1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПРУТКОВЫХ ЗАГОТОВОК | 1995 |

|

RU2082541C1 |

| ВАЛОК-КРИСТАЛЛИЗАТОР УСТАНОВОК НЕПРЕРЫВНОГО ЛИТЬЯ-ПРОКАТКИ МЕТАЛЛОВ | 2006 |

|

RU2315682C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ ПОЛУЧЕНИИ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351429C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1993 |

|

RU2066587C1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1999 |

|

RU2179494C2 |

| Способ непрерывного горизонтального литья чугунных трубных заготовок | 1981 |

|

SU954155A1 |

| СПОСОБ НЕПРЕРЫВНОГО МНОГОРУЧЬЕВОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР И ТЯНУЩЕЕ УСТРОЙСТВО ДЛЯ ЭТОЙ УСТАНОВКИ | 1999 |

|

RU2161546C1 |

Изобретение относится к металлургии, конкретнее к непрерывному литью, в частности к системе охлаждения графитового кристаллизатора для непрерывного литьяполосовой заготовки из цветных сплавов, содержащих легкрлетучйе компоненты. Цель - повышение стойкости графитового кристаллизатора при литье сплаврв с легко- летучими компонентами по длине кристаллизатора. Система охлаждения графитового кристаллизатора для непрерывного литья полосовой загртовки из цветных сплавов содержит охлаждаемый кожухе каналами. Каналы расположены перпендикулярно технологической оси кристаллизатора, а коллекторы -в направлении технологической оси кристаллизатора и в них размещены запирающие элементы, установленные с возможностью перемещения. При этом каналы выполнены с шагом, составляющим h -

Возможны аварийные ситуации из-за невозномности осуществления регулировки охлаждения или из-за перегрева охладителя выше допустимых значений, .

Фиг.1 /// 7 //////.

I

x)-/f

/ /////77///, m

Фиг. 2 э

| Способ непрерывного литья заготовок и кристаллизатор для его осуществления | 1984 |

|

SU1202696A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-30—Публикация

1989-05-10—Подача