31708526

по диаметру, чем отверстие 13, и расширение его книзу обеспечивает поперечное колебание струи и повышение

эффективности ее дробления устройством 2. 2 з.п,ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU2015858C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2285046C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО СИЛИКАТНОГО РАСПЛАВА | 2012 |

|

RU2503628C1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ ВРАЩАЮЩЕЙСЯ ЗАГОТОВКИ | 2013 |

|

RU2549797C1 |

Изобретение относится к порошковой металлургии, .в частности к устройствам для получения порошков. Цель изобретения - упрощение конструкции установки, повьпиение производительности и качества получаемых порошков. В исходном положении отверстия 13 и Н плит П и 12 смещены относительно друг друга и обогреваются электронной пушкой 16 или плазмотроном 17. После вакуумирования камеры 5 и расплавления металла включают диспергирующее устройство 2 и смещают плиту 12 до совмещения отверстий 13 и 1^. Расплав в виде струи заданного диаметра поступает на распыление. Выполнение отверстия 14 меньшим

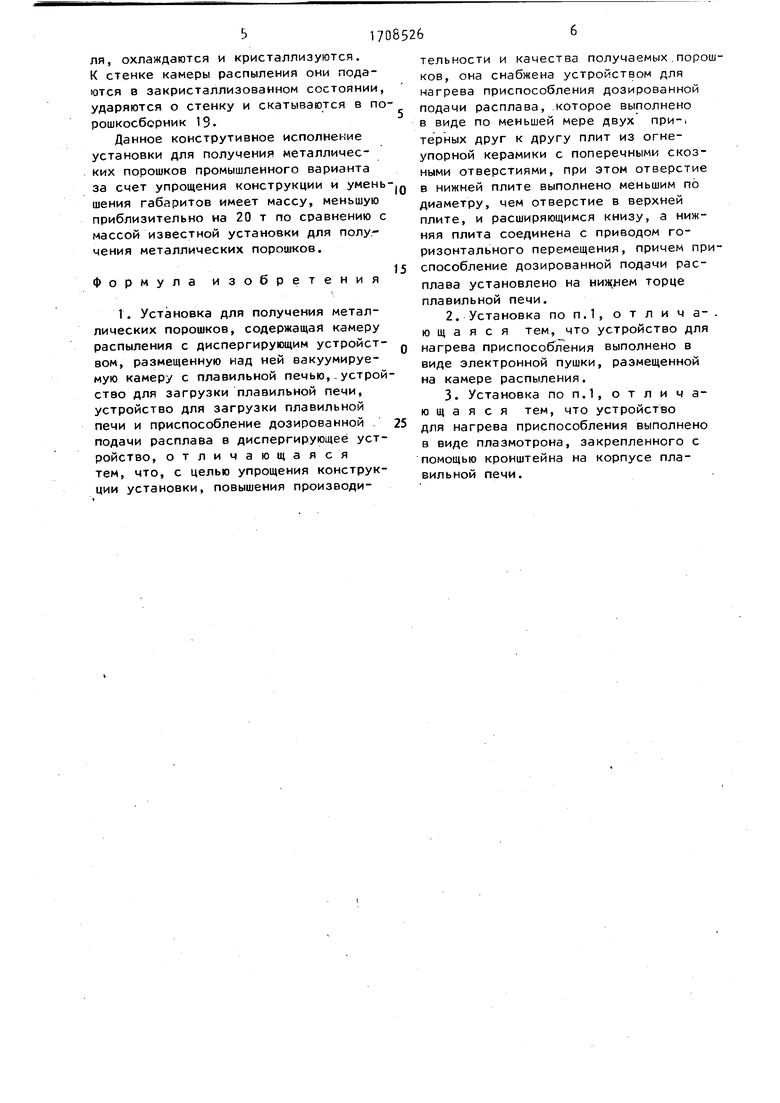

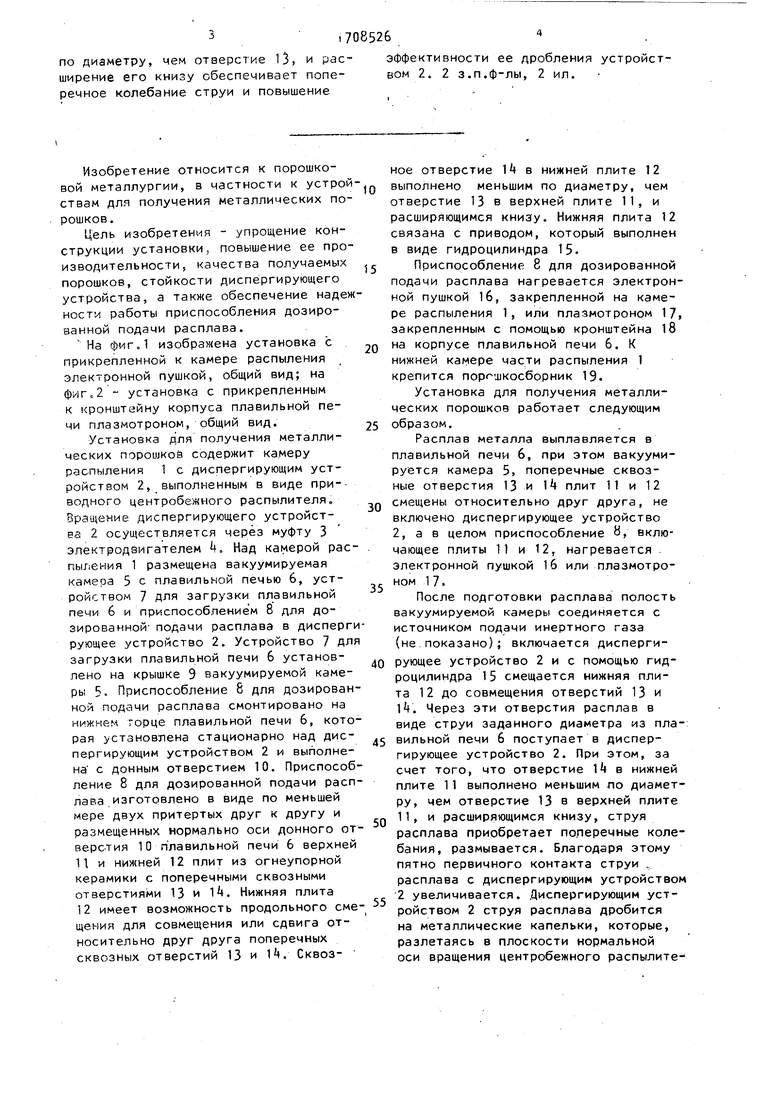

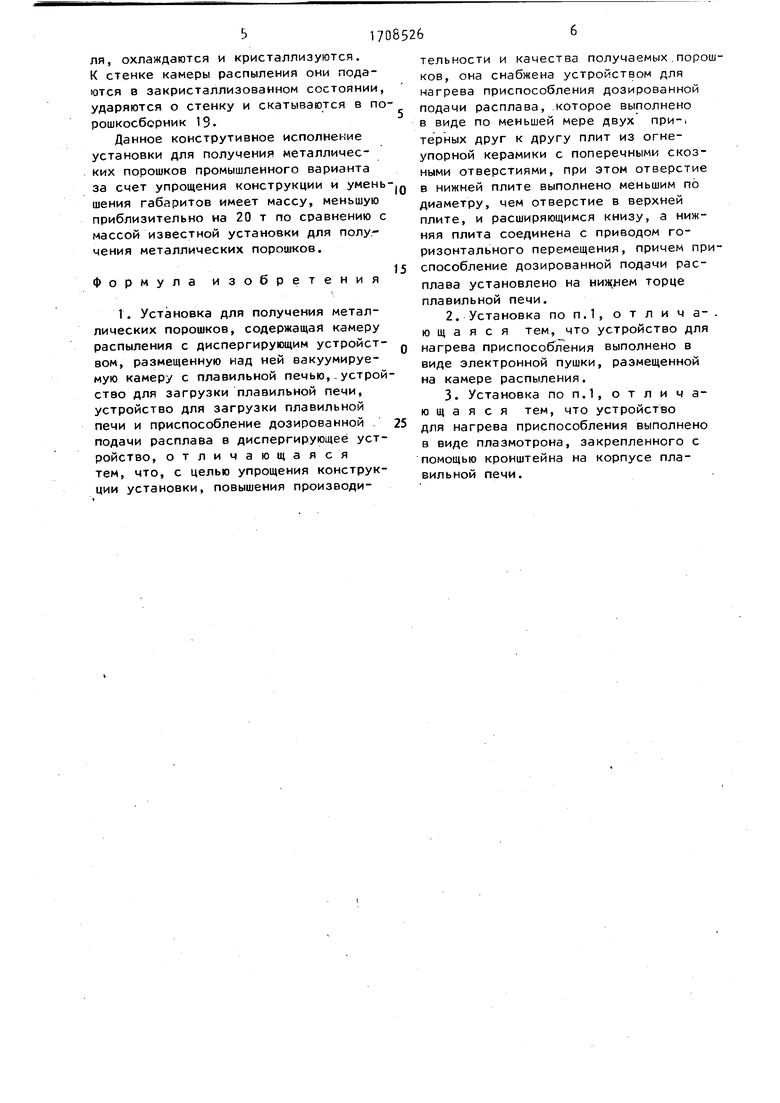

Изобретение относится к порошковой металлургии, в частности к устрой ствам для получения металлических порошков. Цель изобретения - упрощение конструкции установки, повышение ее производительности, качества получаемых порошков, стойкости диспергирующего устройства, а также обеспечение надеж ности работы приспособления дозированной подачи расплава. На фиг„1 изображена установка с прикрепленной к камере распыления электронной пушкой, общий вид; на фиг,2 - установка с прикрепленным к кронштейну корпуса плавильной печи плазмотроном, общий вид. Установка для получения металлических порошков содержит камеру распыления 1 с диспергирующим устройством 2, выполненным в виде при-водного центробежного распылителя, Вращение диспергирующего устройства 2 осуществляется через муфту 3 электродаигателем 4, Над камерой рас пыления 1 размещена вакуумируемая камера 5 с плавильной печью 6, устройством 7 для загрузки плавильной печи 6 и приспособлением 8 для дозированной подачи расплава в дисперг рующее устройство 2. Устройство 7 дл загрузки плавильной печи 6 установлено на крышке 9 вакуумируемой камеры 5. Приспособление 8 для дозирован ной подачи расплава смонтировано на нижнем торце плавильной печи 6, кото рая установлена стационарно над диспергирующим устройством 2 и выполнена с донным отверстием 10. Приспособ ление 8 для дозированной подачи рас лава изготовлено в виде по меньшей мере двух притертых друг к другу и размещенных нормально оси донного о веротия 10 плавильной печи 6 верхне П и нижней 12 плит из огнеупорной керамики с поперечными сквозными отверстиями 13 и 14. Нижняя плита 12 имеет возможность продольного см щекия для совмещения или сдвига относительно друг друга поперечных сквозных отверстий 13 и , Сквозное отверстие 14 в нижней плите 12 выполнено меньшим по диаметру, чем отверстие 13 в верхней плите 11, и расширяющимся книзу. Нижняя плита 12 связана с приводом, который выполнен в виде гидроцилиндра 15. Приспособление 8 для дозированной подачи расплава нагревается электронной пушкой 1б, закрепленной на камере распыления 1, или плазмотроном 17, закрепленным с помощью кронштейна 18 на корпусе плавильной печи 6, К нижней камере части распыления 1 крепится пopf шкocбopник 19. Установка для получения металлических порошков работает следующим образом. Расплав металла выплавляется в плавильной печи 6, при этом вакуумируется камера 5, поперечные сквозные отверстия 13 и 1t плит 11 и 12 смещены относительно друг друга, не включено диспергирующее устройство 2, а в целом приспособление и, включающее плиты 11 и 12, нагревается . электронной пушкой 1б или плазмотроном 17. После подготовки расплава полость вакуумируемой камеры соединяется с источником подачи инертного газа (не.показано); включается диспергирующее устройство 2 и с помощью гидроцилиндра 15 смещается нижняя плита 12 до совмещения отверстий 13 и И. Через эти отверстия расплав в виде струи заданного диаметра из пла-: вильной печи 6 поступает в диспергирующее устройство 2. При этом, за счет того, что отверстие 14 в нижней плите 11 выполнено меньшим ло диаметру, чем отверстие 13 в верхней плите 11, и расширяющимся книзу, струя расплава приобретает поперечные колебания, размывается. Благодаря этому пятно первичного контакта струи , расплава с диспергирующим устройством 2 увеличивается. Диспергирующим устройством 2 струя расплава дробится на металлические капельки, которые, разлетаясь в плоскости нормальной оси вращения центробежного распылителя, охлаждаются и кристаллизуются. К стенке камеры распыления они подаются в закристаллизованном состоянии ударяются о стенку и скатываются в по рошкосборник IS. Данное конструтивное исполнение установки для получения металлических порошков промышленного варианта за счет упрощения конструкции и умен шения габаритов имеет массу, меньшую приблизительно на 20 т по сравнению с массой известной установки для полуг чения металлических порошков. Формула изобретения 1. Установка для получения металлических порошков, содержащая камеру распыления с диспергирующим устройством, размещенную над ней вакуумируемую камеру с плавильной печью,.устрой ство для загрузки плавильной печи, устройство для загрузки плавильной печи и приспособление дозированной подачи расплава в диспергирующее устройство, отличающаяся тем, что, с целью упрощения конструкции установки, повышения производительности и качества получаемых.порошков, она снабжена устройством для нагрева приспособления дозированной подачи расплава, .которое выполнено в виде по меньшей мере двух при-i терных друг к другу плит из огнеупорной керамики с поперечными скозными отверстиями, при этом отверстие в нижней плите выполнено меньшим по диаметру, чем отверстие в верхней плите, и расширяющимся книзу, а нижняя плита соединена с приводом горизонтального перемещения, причем приспособление дозированной подачи расплава установлено на ния(нем торце плавильной печи. 2.Установка по п.1, о т л и ч а- . ю щ а я с я тем, что устройство для нагрева приспособления выполнено в виде электронной пушки, размещенной на камере распыления. 3.Установка по п.1, от л и ч аю щ а я с я тем, что устройство для нагрева приспособления выполнено в виде плазмотрона, закрепленного с помощью кронштейна на корпусе плавильной печи.

5

Фиг2

| Устройство для сжатия информации | 1986 |

|

SU1365107A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| г канд.дисс | |||

| Бихерова В.М,М.:,ВНИИМЕТНАШ,- 1981 | |||

| - .' | |||

Авторы

Даты

1992-01-30—Публикация

1988-11-28—Подача