Изобретение относится к маи иностроеН1 ю. и может быть использовано при оценке склонности к образованию холодных трещин в металл.е сварного соединения.

Известен crtoco5 испытания металла сварного соединения на склонность к образованию холодных трещин, заключающийся в том. что разрезают пластину материала в продольном направлении ка две полосы, затем разрезают одну из полос на несколько частей в поперечном направлении, образуют Т-образные стыки соединением разрезанных частей и оставшейся целой полосы, выполняют сварной шов по кромкам продольного разреза. Нагружают сварной шов и регистрируют параметры трещинообразования, а по ним оценивают склонность металла сварного шва к образованию холодных трещин. Как показал целый ряд исследований одним из наиболее эффективных

методов борьбы с холодными трещинами является применение при сварке подогрева.

Однако этот способ не учитывает влияние температуры подогрева, который часто используется при сварке.

Цель изобретения - повышение точности испытаний при регистрации в качестве параметра трещинообразования температуры нагрева свариваемых материалов.

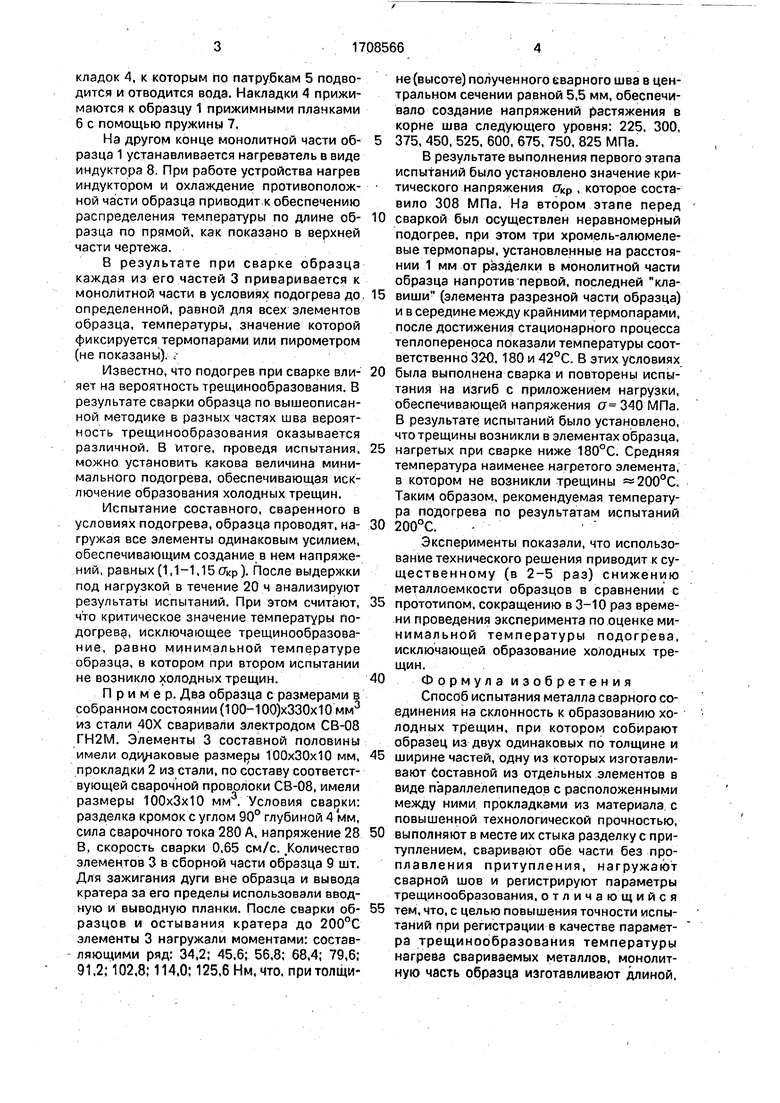

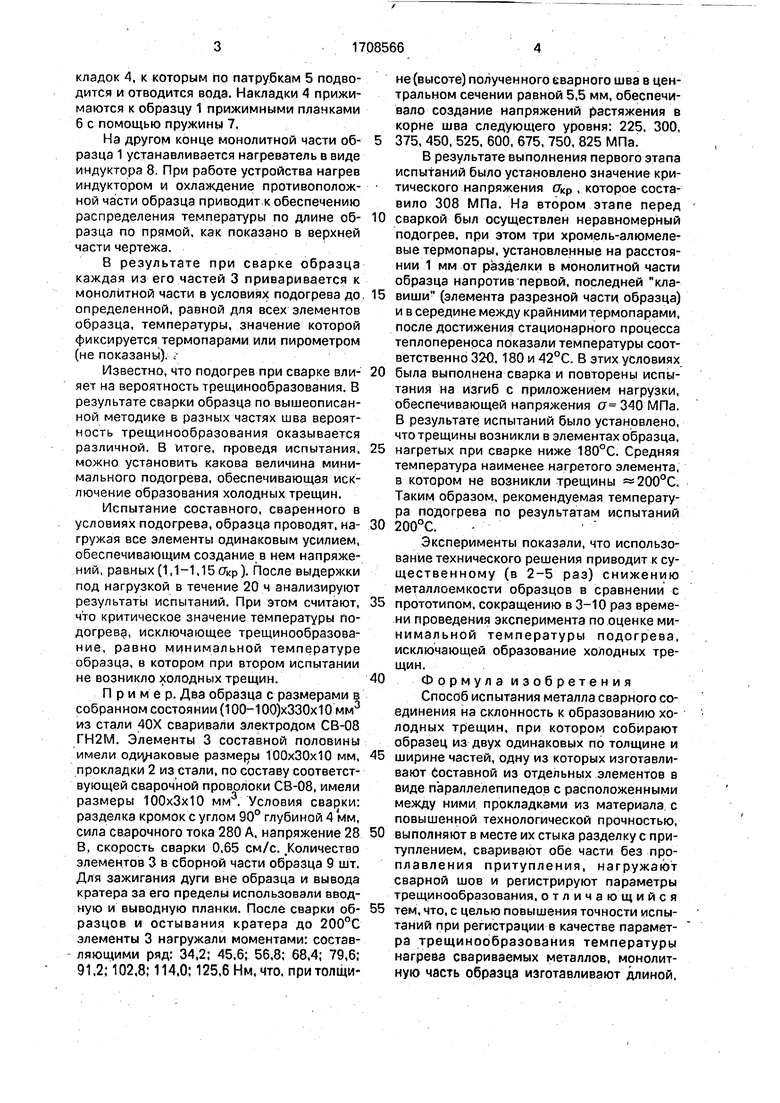

На фиг.1 представлен образец и оснастка, позволяющие осуществить испытание.

Монолитная часть образца отмечена позицией 1. составная позициями 2 (вставка из металла с повышенной технологической прочностью) и 3 (части образца из испытываемого материала). В левой части образца на выступающем конце монолитной его части крепится охлаждающее устройство, состоящее из медных водоохлаждаемы)птдкладок 4, к которым по патрубкам 5 подводится и отводится вода. Накладки 4 прижимаются к образцу 1 прижимными планками 6 с помощью пружину 7.

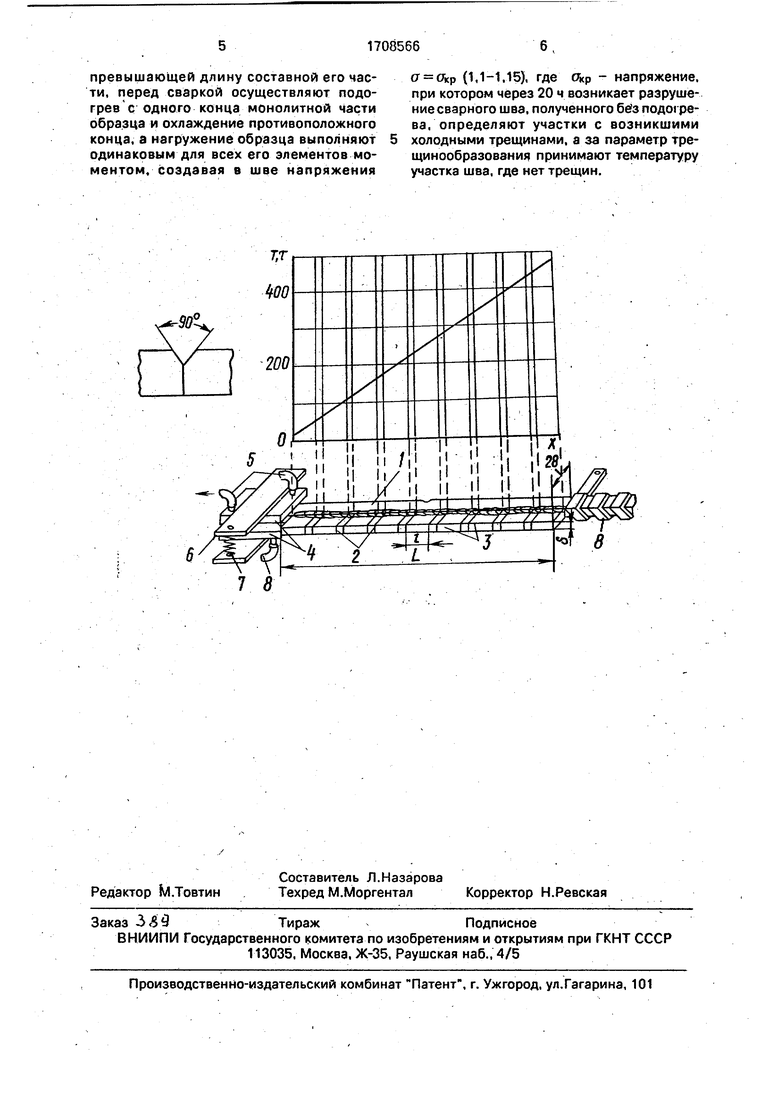

На другом конце монолитной части образца 1 устанавливается нагреватель в виде индуктора 8. При работе устройства нагрев индуктором и охлаждение противоположной части образца приводит к обеспечению распределения температуры по длине образца по прямой, как показано в верхней части чертежа.

В результате при сварке образца каждая из его частей 3 приваривается к монолитной части в условиях подогрева до, определенной, равной для всех элементов образца, температуры, значение которой фиксируется термопарами или пирометром (не показаны), с

Известно, что подогрев при сварке влияет на вероятность трещинообразования. В результате сварки образца по вышеописанной методике в разных частях шва вероятность трещинообразования оказывается различной. В итоге, п роведя испытания, можно установить какова величина минимального подогрева, обеспечивающая исключение образования холодных трещин.

Испытание составного, сваренного в условиях подогрева, образца проводят, нагружая все злементы одинаковым усилием, обеспечивающим создание в нем напряжений, равных(1,1-1,15Окр). После выдержки под нагрузкой в течение 20 ч анализируют результать испытаний. При этом считают, что критическое значение температуры подогреву, исключающее трещинообразование, равно минимальной температуре образца, в котором при втором испытании не возникло холодных трещин.

Пример. Два образца с размерами в собранном состоянии (100-100)хЗЗОх10мм из стали 40Х сваривали электродом СВ-08 ГН2М. Элементы 3 составной половины имели оди/1аковые разме1эы 100x30x10 мм, прокладки 2 из стали, по составу соответствующей сварочной проволоки СВ-08, имели размеры 100x3x10 мм. Условия сварки: разделка кромок с углом 90 глубиной 4 мм, сила сварочного тока 280 А, напряжение 28 В, скорость сварки 0,65 см/с. Количество элементов 3 в сборной части образца 9 шт. Для зажигания дуги вне образца и вывода кратера за его пределы исгюльзоаали вводную и выводную планки. После сварки образцов и остывания кратера до 200С элементы 3 нагружали моментами: состав- ляющими ряд: 34,2; 45,6; 56,8; 68,4; 79,6; 91,2; 102,8; 114,0; 125,6 Им, что, при толщине (высоте) полученного еварного шва в центральном сечении равной 5,5 мм, обеспечивало создание напряжений растяжения в корне шва следующего уровня: 225, 300,

375, 450, 525, 600, 675, 750, 825 МПа.

В результате выполнения первого этапа иcпыtaний было установлено значение критического напряжения okp , которое составило 308 МПа. На втором этапе перед

сваркой был осуществлен неравномерный подогрев, при этом три хромель-алюмелевые термопары, установленные на расстоянии 1 мм от разделки в монолитной части образца напротив первой, последней клавиши (элемента разрезной части образца) и в середине между крайними термопарами, после достижения стационарного процесса теплопереноса показали температуры соответственно 320, 180 и 42°С. В этих условиях

была выполнена сварка и повторены испытания на изгиб с приложением нагрузки, обеспечивающей напряжения ( МПа. В результате испытаний было установлено, что трещины возникли в элементах образца,

нагретых при сварке ниже 180°С. Средняя температура наименее нагретого элемента, в котором не возникли трещины 200°С. Таким образом, рекомендуемая температура подогрева по результатам испытаний

200°С. Эксперименты показали, что использование технического решения приводит к существенному (в 2-5 раз) снижению металлоемкости образцов в сравнении с

прототипом, сокращению в 3-10 раз времени проведения эксперимента по оценке минимальной температуры подогрева, исключающей образование холодных трещин.

Ф о рмул а и зоб рете н ия

Способ испытания металла сварного соединения на склонность к образованию холодных трещин, при котором собирают образец из двух одинаковых по толщине и

ширине частей, одну из которых изготавливают Составной из отдельных элементов в виде параллелепипедов с расположенными между ними прокладками из материала с повышенной технологической прочностью,

выполняют в месте их стыка разделку с притуплением, сваривают обе части без проплавления притупления, нагружают сварной шов и регистрируют параметры трещинообразования, о т ли ч а ю щ и и с я

тем, что, с целью повышения точности испытаний при регистрации в качестве параметра трещинообразования температуры нагрева свариваемых металлов, монолитную часть образца изготавливают длиной.

превышающей длину составной его части, перед сваркой осуществляют подогрев о одного конца монолитной части образца и охлаждение противоположного конца, а нагружение образца выполняют одинаковым для всех его элементов моментом, создавая в шве напряжения

о акр (1,1-1.15), где Okp - напряжение, при котором через 20 ч возникает разрушение сварного шва, полученного без подо рева, определяют участки с возникшими холодными трещинами, а за параметр трещинообразования принимают температуру участка шва, где нет трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания сплавов на склонность к образованию холодных трещин | 1988 |

|

SU1613282A1 |

| Способ испытания металла сварного соединения на склонность к образованию холодных трещин | 1987 |

|

SU1516843A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

| Способ дуговой сварки трубопроводов | 2015 |

|

RU2643120C2 |

| Образец для оценки склонности сталей и сплавов к образованию холодных трещин при сварке | 1990 |

|

SU1803768A1 |

| Машина для определения склонности металлов к образованию холодных трещин при сварке | 1955 |

|

SU114865A1 |

| Способ изготовления сварных соеди-НЕНий из СТАлЕй | 1979 |

|

SU806324A1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| СПОСОБ РЕМОНТА СКВОЗНЫХ ДЕФЕКТОВ | 1992 |

|

RU2041041C1 |

Изобретение относится к сварке, точнее к определению механических свойств кон-, струкционных материалов при сварке. Цель- повышение точности испытаний при регистрации в качестве параметра трещинооб- . разования температуры подогрева металла. Подогрев осуществляют с помощью индуктора с одного конца монолитной части образца при одновременном охлаждении противоположного конца этой части образца. После этого проводят нагружение составного образца, одинаковое для всех его элементов, создающее в шве напряжения О — Окр

7;т 400

X

200

IГо

1 Г1 I Ito

| Способ испытания металла сварного соединения на склонность к образованию холодных трещин | 1987 |

|

SU1516843A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-30—Публикация

1989-09-12—Подача