Изобретение относится к сварочному производству, в частности к определению технологической прочности сварных соединений, и может быть использовано в машиностроении.

Целью изобретения является расширение технологических возможностей путем обеспечения оценки склонности основного металла зоны термического влияния сварного соединения к образованию холодных трещин и повышение достоверности результатов испытания.

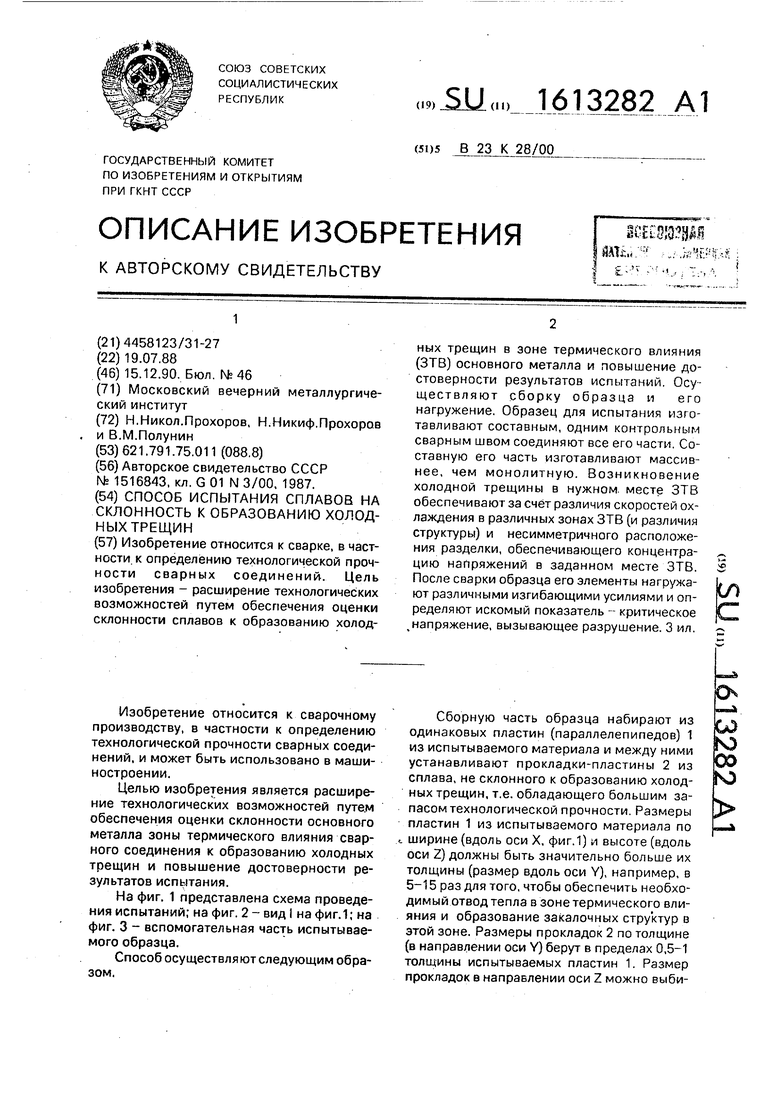

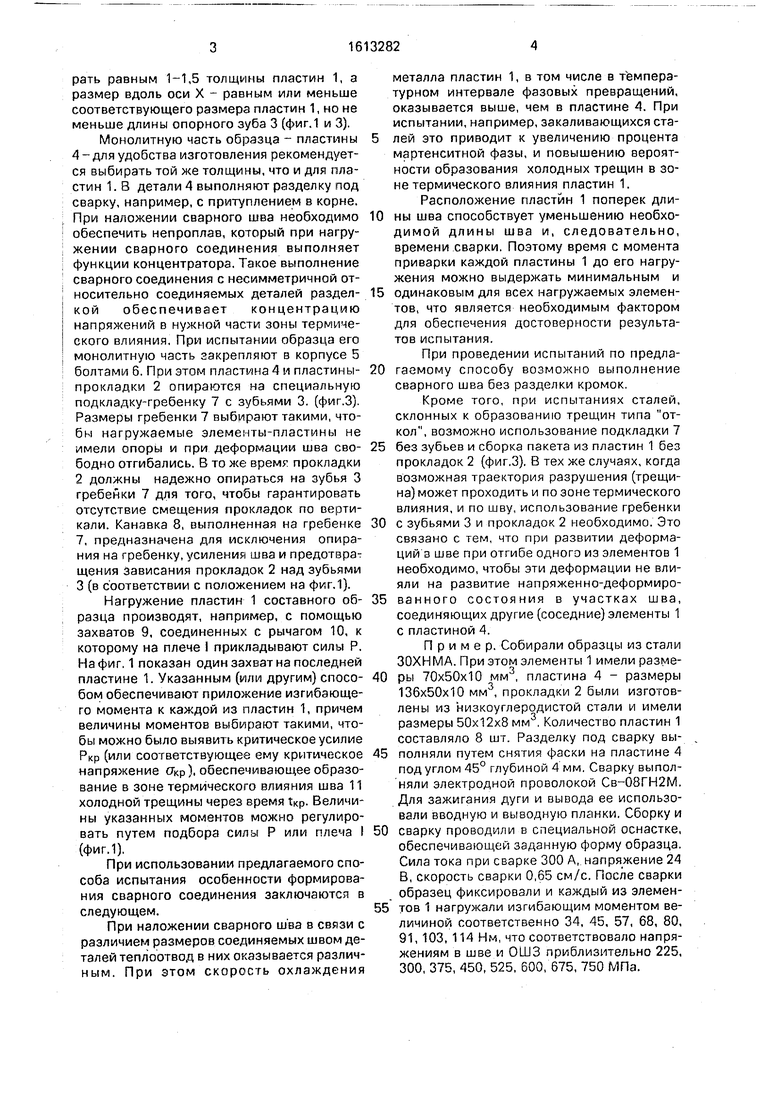

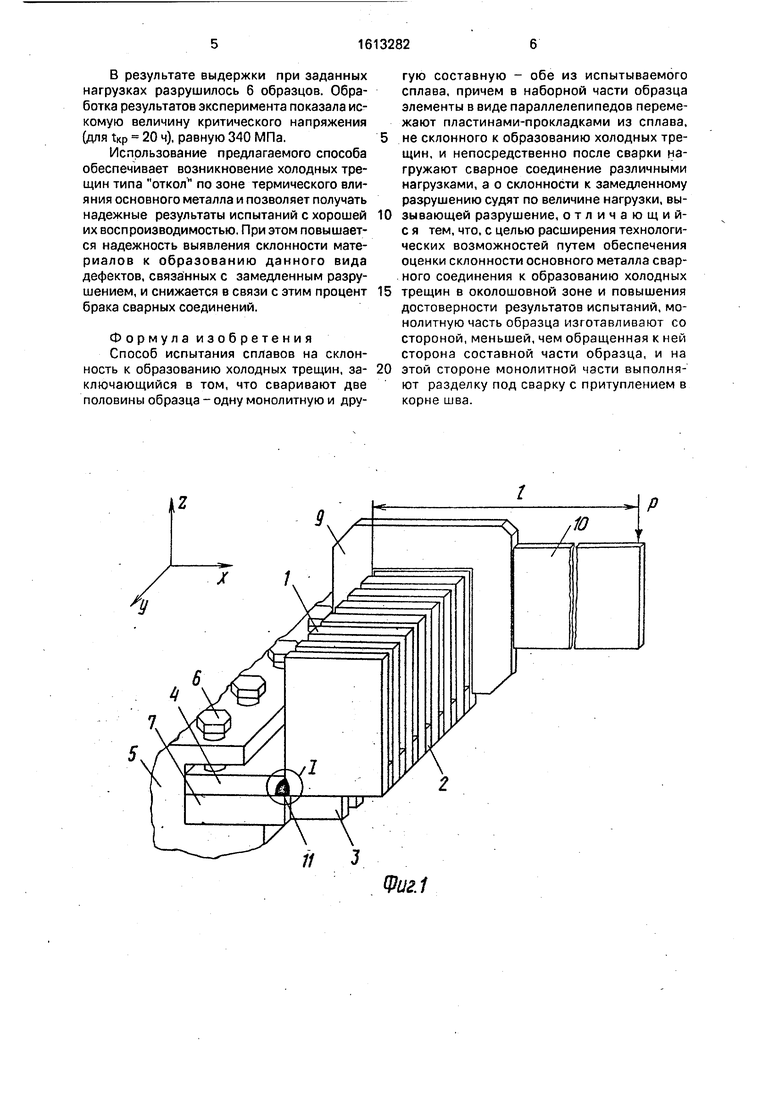

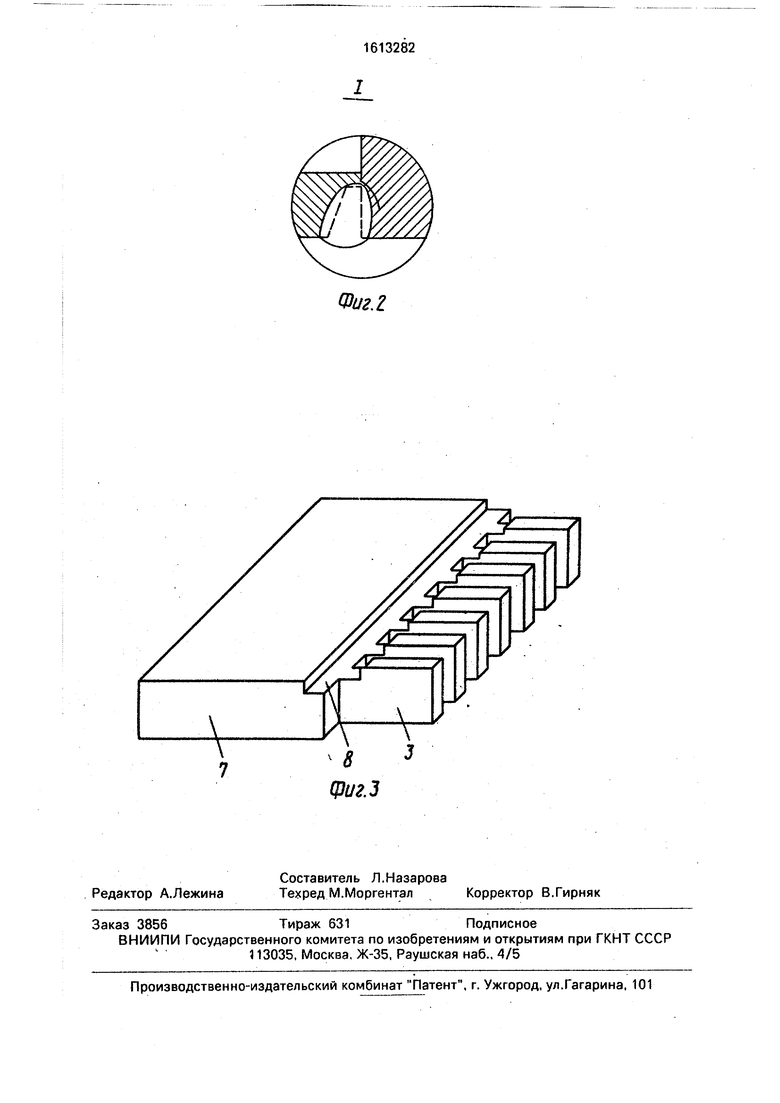

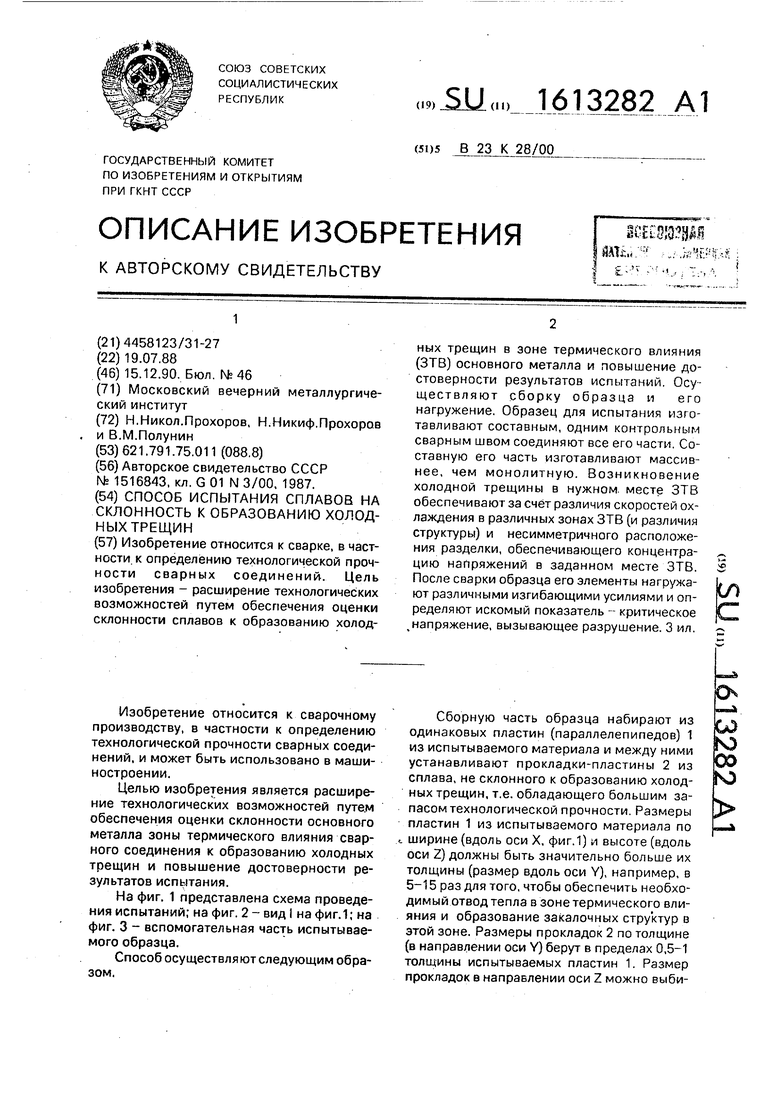

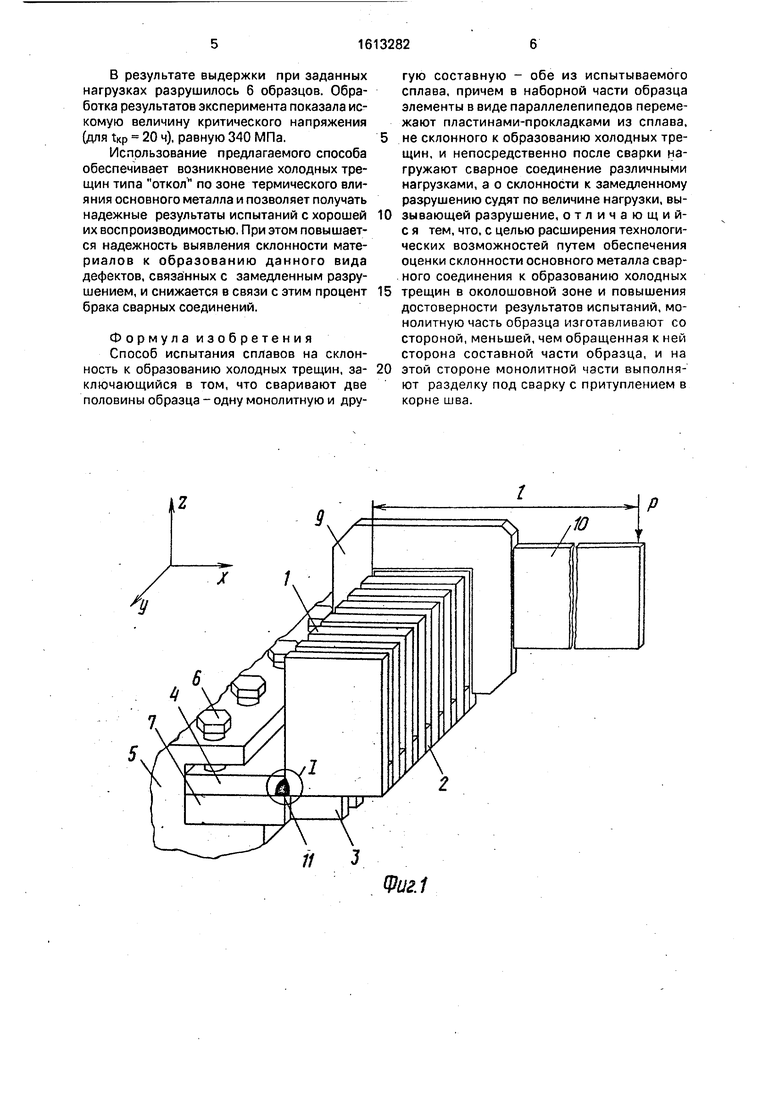

На фиг. 1 представлена схема проведения испытаний; на фиг. 2 - вид I на фиг. 1; на фиг. 3 - вспомогательная часть испытываемого образца.

Способ осуществляют следующим образом.

Сборную часть образца набирают из одинаковых пластин (параллелепипедов) 1 из испытываемого материала и между ними устанавливают прокладки-пластины 2 из сплава, не склонного к образованию холодных трещин, т.е. обладающего большим запасом технологической прочности. Размеры пластин 1 из испытываемого материала по t ширине (вдоль оси X. фиг.1) и высоте (вдоль оси Z) должны быть значительно больше их толщины (размер вдоль оси Y). например, в 5-15 раз для того, чтобы обеспечить необходимый отвод тепла в зоне термического влияния и образование закалочных структур в этой зоне. Размеры прокладок 2 по толщине (в направлении оси Y) берут в пределах 0.5-1 толщины испытываемых пластин 1. Размер прокладок в направлении оси Z можно выбио

со

ю

00

1ГО

рать равным 1-1,5 толщины пластин 1, а размер вдоль оси X - равным или меньше соответструющего размера пластин 1, но не меньше длины опорного зуба 3 (фиг.1 и 3).

Монолитную часть образца - пластины 4-для удобства изготовления рекомендуется выбирать той же толщины, что и для пластин 1. В детали 4 выполняют разделку под сварку, например, с притуплением в корне. При наложении сварного шва необходимо обеспечить непроплав, который при нагру- жении сварного соединения выполняет функции концентратора. Такое выполнение сварного соединения с несимметричной относительно соединяемых деталей разделкой обеспечивает концентрацию напряжений в нужной части зоны термического влияния. При испытании образца его монолитную часть закрепляют в корпусе 5 болтами 6. При этом пластина 4 и пластины- прокладки 2 опираются на специальную подкладку-гребенку 7 с зубьями 3. (фиг.З). Размеры гребенки 7 выбирают такими, чтобы нагружаемые элементы-пластины не имели опорь и при деформации шва свободно отгибались. В то же время прокладки

2должны надежно опираться на зубья 3 гребенки 7 для того, чтобы гарантировать отсутствие смещения прокладок по вертикали. Канавка 8, выполненная на гребенке 7, предназначена для исключения опира- ния на гребенку, усиления шва и предотвращения зависания прокладок 2 над зубьями

3(в соответствии с положением на фиг.1).

Нагружение пластин 1 составного образца производят, например, с помощью захватов 9, соединенных с рычагом 10, к которому на плече I прикладывают силы Р. На фиг. 1 показан один захват на последней пластине 1. Указанным (мли другим) способом обеспечивают приложение изгибающего момента к каждой из пластин 1, причем величины моментов выбирают такими, чтобы можно было выявить критическое усилие Ркр (или соответствующее ему критическое напряжение (7кр), обеспечивающее образование в зоне термического влияния шва 11 холодной трещины через время tKp. Величины указанных моментов можно регулировать путем подбора силы Р или плеча I (фиг.1).

При использовании предлагаемого способа испытания особенности формирования сварного соединения заключаются в следующем.

При наложении сварного ш ва в связи с различием размеров соединяемых швом деталей тепл оотвод в них оказывается различ- ным. При этом скорость охлаждения

металла пластин 1, в том числе в тЬмпера- турном интервале фазовых превращений, оказывается выше, чем в пластине 4. При испытании, например, закаливающихся сталей это приводит к увеличению процента мартенситной фазы, и повышению вероятности образования холодных трещин в зоне термического влияния пластин 1.

Расположение пластин 1 поперек длины шва способствует уменьшению необходимой длины шва и, следовательно, времени сварки. Поэтому время с момента приварки каждой пластины 1 до его нагру- жения можно выдержать минимальным и

одинаковым для всех нагружаемых элементов, что является необходимым фактором для обеспечения достоверности результатов испытания.

При проведении испытаний по предлагаемому способу возможно выполнение сварного шва без разделки кромок.

Кроме того, при испытаниях сталей, склонных к образованию трещин типа откол, возможно использование подкладки 7

без зубьев и сборка пакета из пластин 1 без прокладок 2 (фиг.З). В тех же случаях, когда возможная траектория разрушения (трещина) может проходить и по зоне термического влияния, и по шву, использование гребенки

с зубьями 3 и прокладок 2 необходимо. Это связано с тем, что при развитии деформаций в шве при отгибе одного из элементов 1 необходимо, чтобы эти деформации не влияли на развитие напряженно-деформированного состояния в участках шва, соединяющих другие (соседние) элементы 1 с пластиной 4.

Пример. Собирали образцы из стали ЗОХНМА. При этом элементы 1 имели размеры 70x50x10 мм, пластина 4 - размеры 136x50x10 мм прокладки 2 были изготовлены из низкоуглеродистой стали и имели размеры 50x12x8 мм, Количество пластин 1 составляло 8 шт. Разделку под сварку выполняли путем снятия фаски на пластине 4 под углом 45° глубиной 4 мм, Сварку выпол- няли электродной проволокой Св-08ГН2М. Для зажигания дуги и вывода ее использовали вводную и выводную планки. Сборку и

сварку проводили в специальной оснастке, обеспечивающей заданную форму образца. Сила тока при сварке 300 А, напряжение 24 В, скорость сварки 0,65 см/с. После сварки образец фиксировали и каждый из элеменJOB 1 нагружали изгибающим моментом величиной соответственно 34, 45, 57, 68, 80, 91,103, 114 Нм, что соответствовало напряжениям в шве и ОШЗ приблизительно 225, 300, 375, 450, 525, 600, 675, 750 МПа.

В результате выдержки при заданных нагрузках разрушилось 6 образцов. Обработка результатов эксперимента показала искомую величину критического напряжения (для Ткр 20 ч), равную 340 МПа.

Испрльзование предлагаемого способа обеспечивает возникновение холодных трещин типа откол по зоне термического влияния основного металла и позволяет получать надежные результаты испытаний с хорошей их воспроизводимостью, При этом повышается надежность выявления склонности материалов к образованию данного вида дефектов, связанных с замедленным разрушением, и снижается в связи с этим процент брака сварных соединений.

Форму л а и 3 о б ре тени я Способ испытания сплавов на склонность к образованию холодных трещин, заключающийся в том, что сваривают две половины образца - одну монолитную и другую составную - обе из испытываемого сплава, причем в наборной части образца элементы в виде параллелепипедов перемежают пластинами-прокладками из сплава,

не склонного к образованию холодных трещин, и непосредственно после сварки нагружают сварное соединение различными нагрузками, а о склонности к замедленному разрушению судят по величине нагрузки, вызывающей разрушение, отличающий- с я тем, что, с целью расширения технологических возможностей путем обеспечения оценки склонности основного металла сварного соединения к образованию холодных

трещин в околошовной зоне и повышения достоверности результатов испытаний, монолитную часть образца изготавливают со стороной, меньшей, чем обращенная к ней сторона составной части образца, и на

этой стороне монолитной части выполняют разделку под сварку с притуплением в корне шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания металла сварного соединения на склонность к образованию холодных трещин | 1989 |

|

SU1708566A1 |

| Способ испытания металла сварного соединения на склонность к образованию холодных трещин | 1987 |

|

SU1516843A1 |

| Образец для оценки склонности сталей и сплавов к образованию холодных трещин при сварке | 1990 |

|

SU1803768A1 |

| Способ оценки склонности материалов к образованию холодных трещин при сварке | 1986 |

|

SU1374091A1 |

| Способ оценки сопротивляемости металла сварного соединения образованию холодных трещин | 1990 |

|

SU1756078A1 |

| Способ испытания на склонность к замедленному разрушению сварного соединения | 1985 |

|

SU1298596A1 |

| Машина для определения склонности металлов к образованию холодных трещин при сварке | 1955 |

|

SU114865A1 |

| Способ определения пластичности сварного соединения | 1990 |

|

SU1809359A1 |

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЯЕМОСТИ СПЛАВОВ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ | 1991 |

|

RU2016727C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМЫХ РЕЖИМОВ ЭЛЕКТРОДУГОВОЙ СВАРКИ АУСТЕНИТНЫХ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2187091C2 |

Изобретение относится к сварке, в частности к определению технологической прочности сварных соединений. Цель изобретения - расширение технологических возможностей путем обеспечения оценки, склонности сплавов к образованию холодных трещин в зоне термического влияния (3ТВ)основного металла и повышения достоверности результатов испытаний. Осуществляют сборку образца, его нагружение. Образец для испытания изготавливают составным, одним контрольным сварным швом соединяют все его части. Составную его часть изготавливают массивнее, чем монолитную. Возникновение холодной трещины в нужном месте 3ТВ обеспечивают за счет различия скоростей охлаждения в различных зонах 3ТВ (и, соответственно, различия структуры) и несимметричного расположения разделки, обеспечивающего концентрацию напряжений в заданном месте 3ТВ. ПОСЛЕ СВАРКИ ОБРАЗЦА ЕГО ЭЛЕМЕНТЫ НАГРУЖАЮТ РАЗЛИЧНЫМИ ИЗГИБАЮЩИМИ УСИЛИЯМИ И ОПРЕДЕЛЯЮТ ИСКОМЫЙ ПОКАЗАТЕЛЬ - КРИТИЧЕСКОЕ НАПРЯЖЕНИЕ, ВЫЗЫВАЮЩЕЕ РАЗРУШЕНИЕ. 3 ИЛ.

/

/J

/7

Фиг.1

(Зиг.г

| Способ испытания металла сварного соединения на склонность к образованию холодных трещин | 1987 |

|

SU1516843A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1990-12-15—Публикация

1988-07-19—Подача