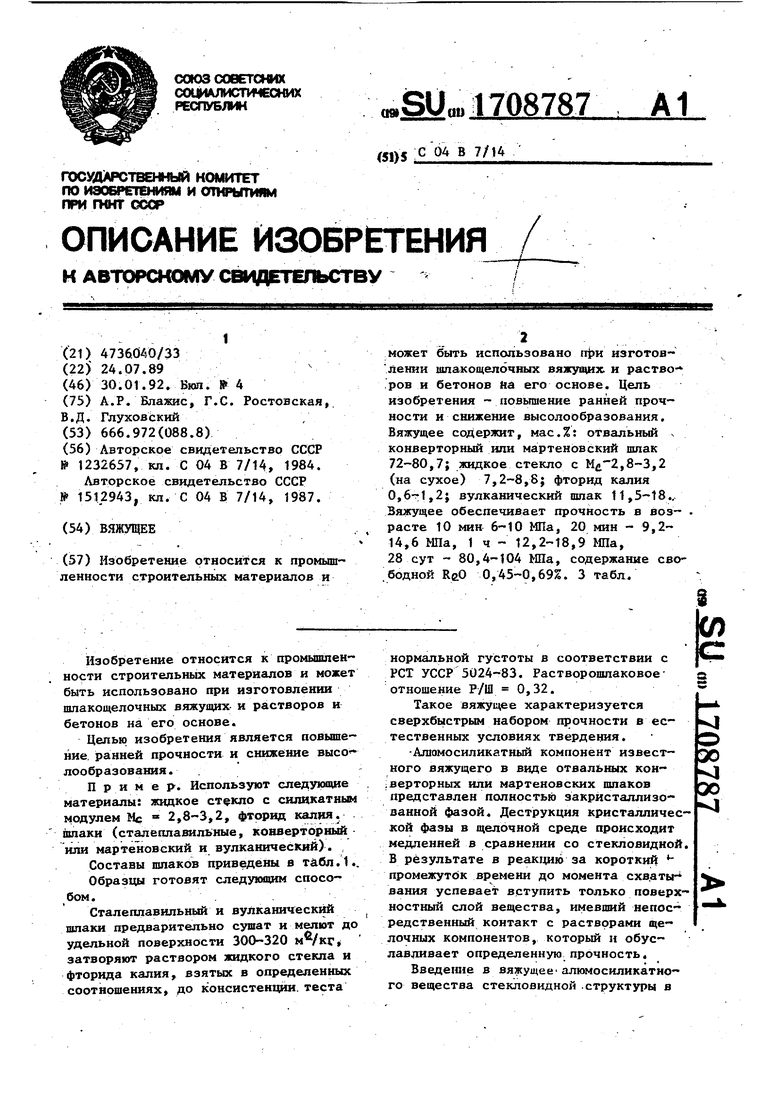

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении шлакощелочных вяжупцпс- и растворов и бетонов на его основе.

Целью изобретения является повышение ранней прочности и снижение высо лообразования.

Пример. Используют следующие материалы: лоодкое стекло с силикатным модулем Мс 2,8-3,2, фторид калия. 1Ш1аки (сталеплавильные, конверторныйили мартеТювский и вулканический). ,

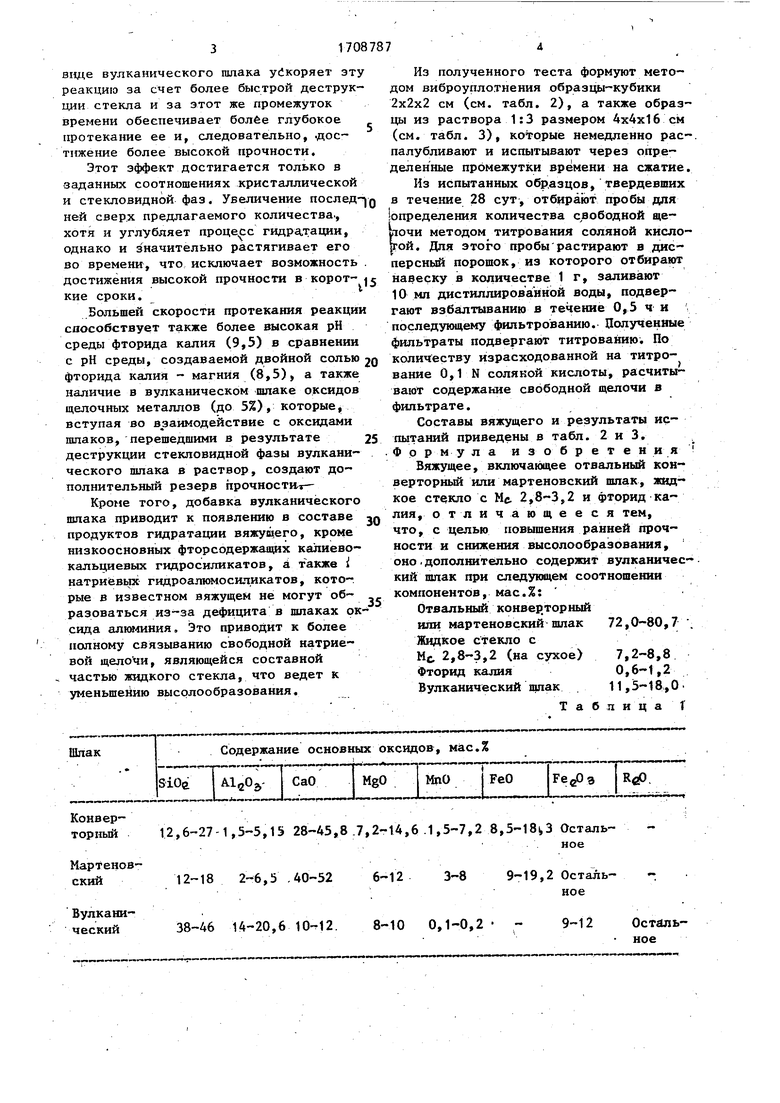

Составы шлаков приведены в табл.1..

Образцы готовят следующим способом..

Сталеплавильный и вулканический шлаки предварительно сушат и мелют до удельной поверхности 300-320 затворяют раствором жидкого стекла и фторида калия, взятых в определенных соотношениях, до консистенции, теста

нормальной густоты в соответствии с РСТ УССР 5024-83. Растворошлаковое отношение Р/Ш 0,32.

Такое вяжущее характеризуется сверхбыстрым набором прочности в естественных условиях твердения.

Агаомосиликатный компонент известного вяжущего в виде отвальшлс кон|Верторных или мартеновских шлаков представлен полностью закристаллизованной фазой. Деструкция кристаллической фазы в щелочной среде происходит медленней в сравнении со стекловидной В результате в реак1ди6 за коротк промежуток времени до момента схватывания успевает вступить только поверхностный слой вещества, имевший непосредственный контакт с растворами щелочных компонентов, который и обуславливает определенную прочность.

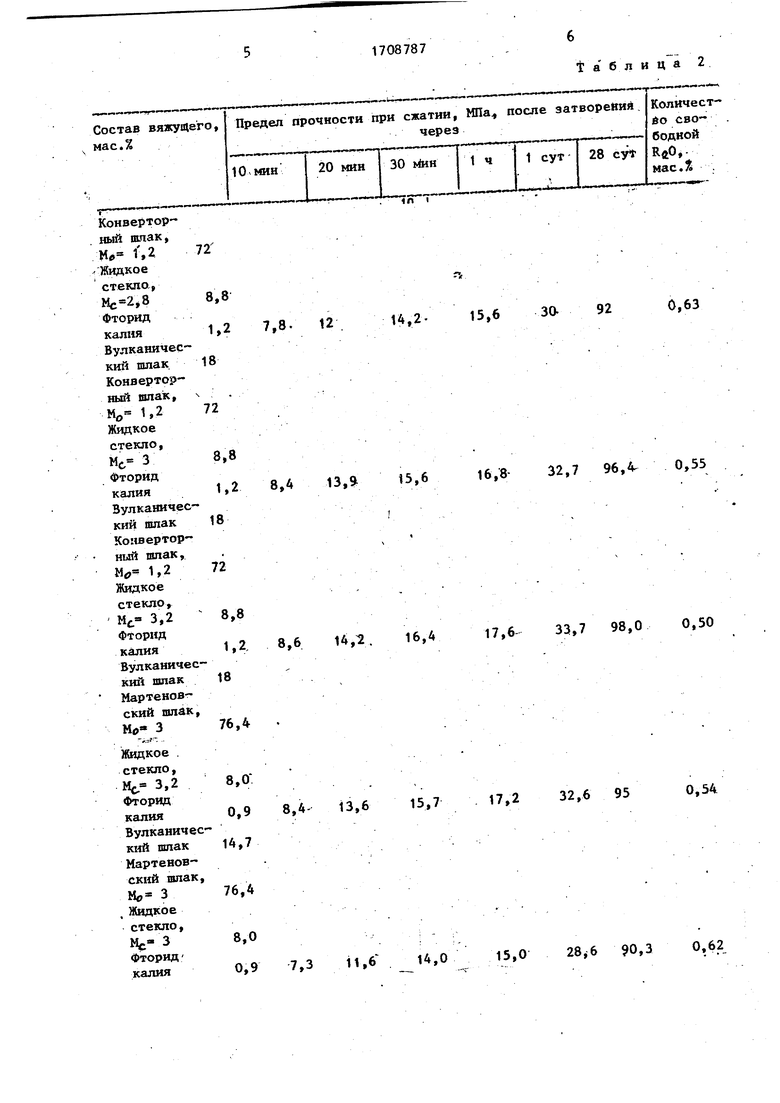

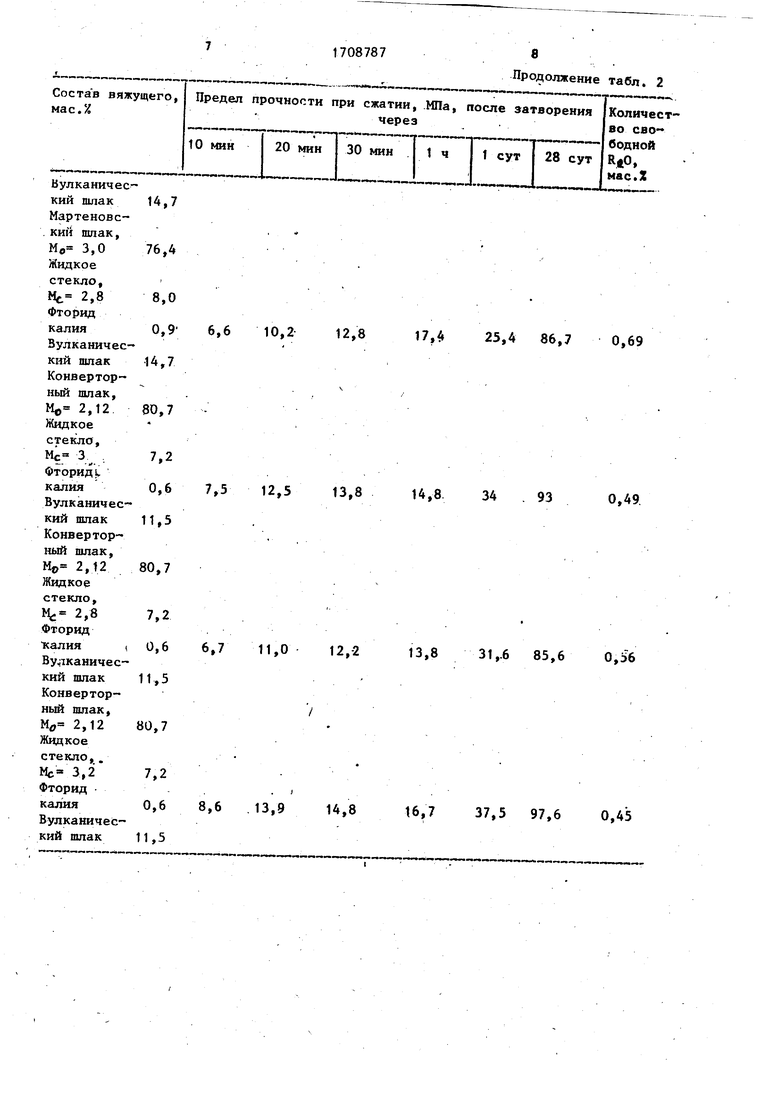

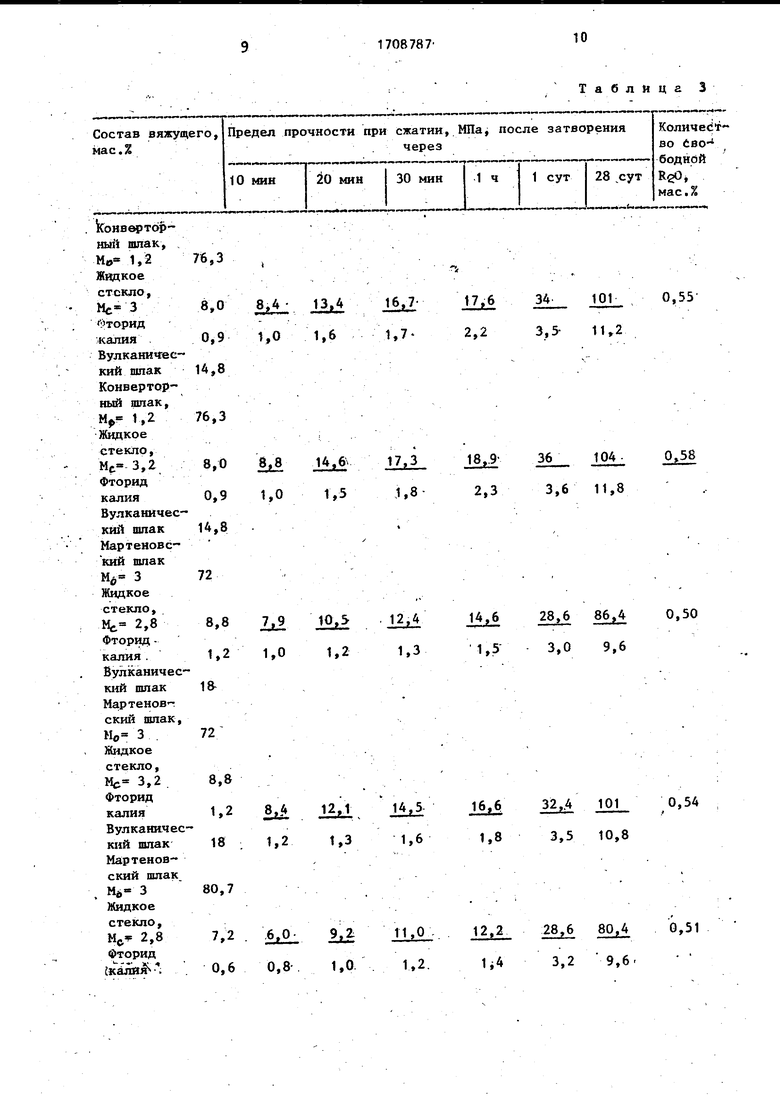

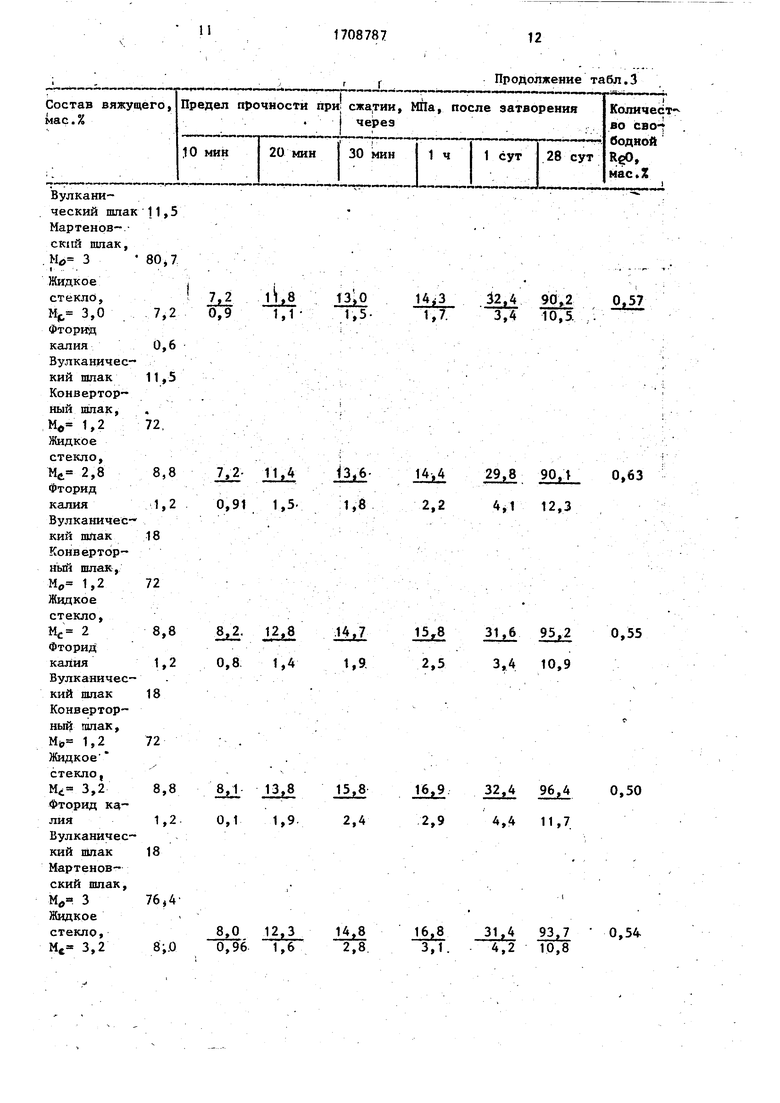

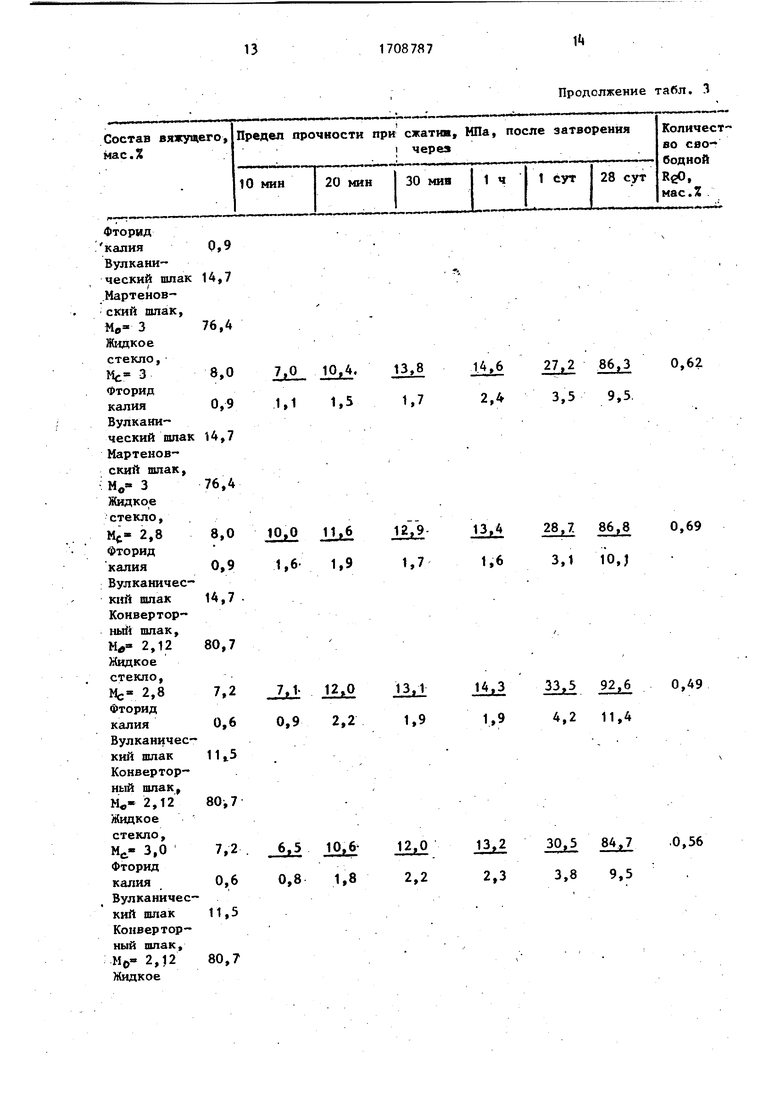

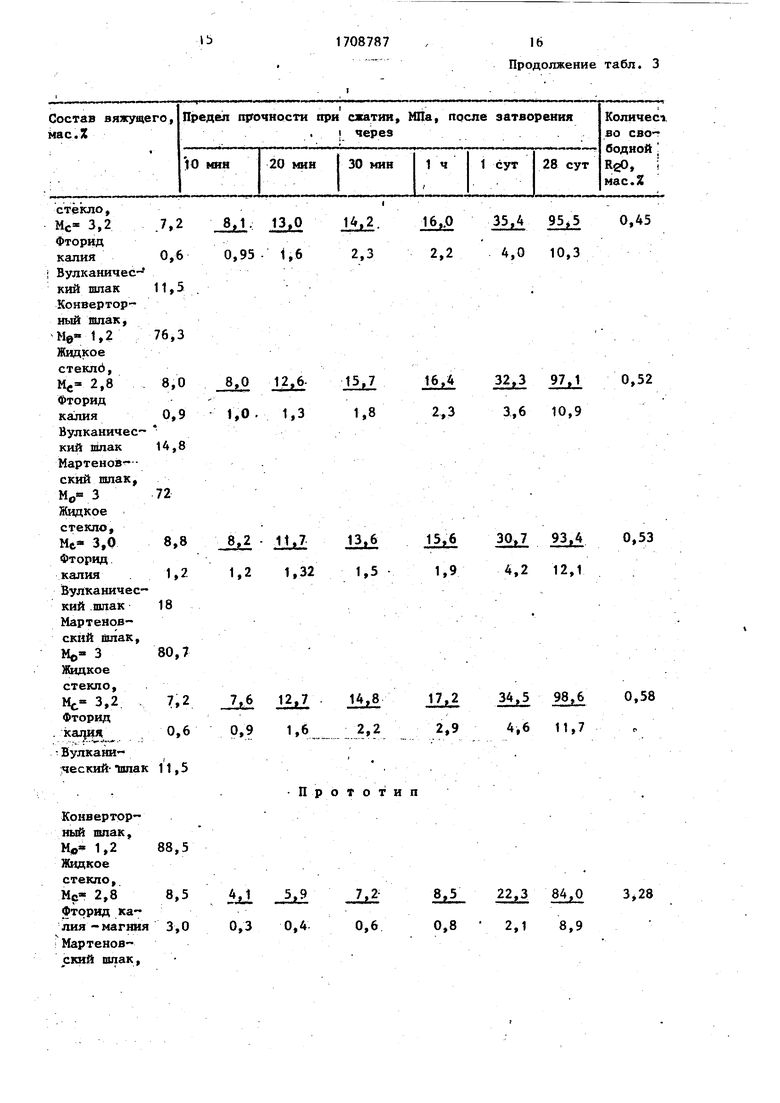

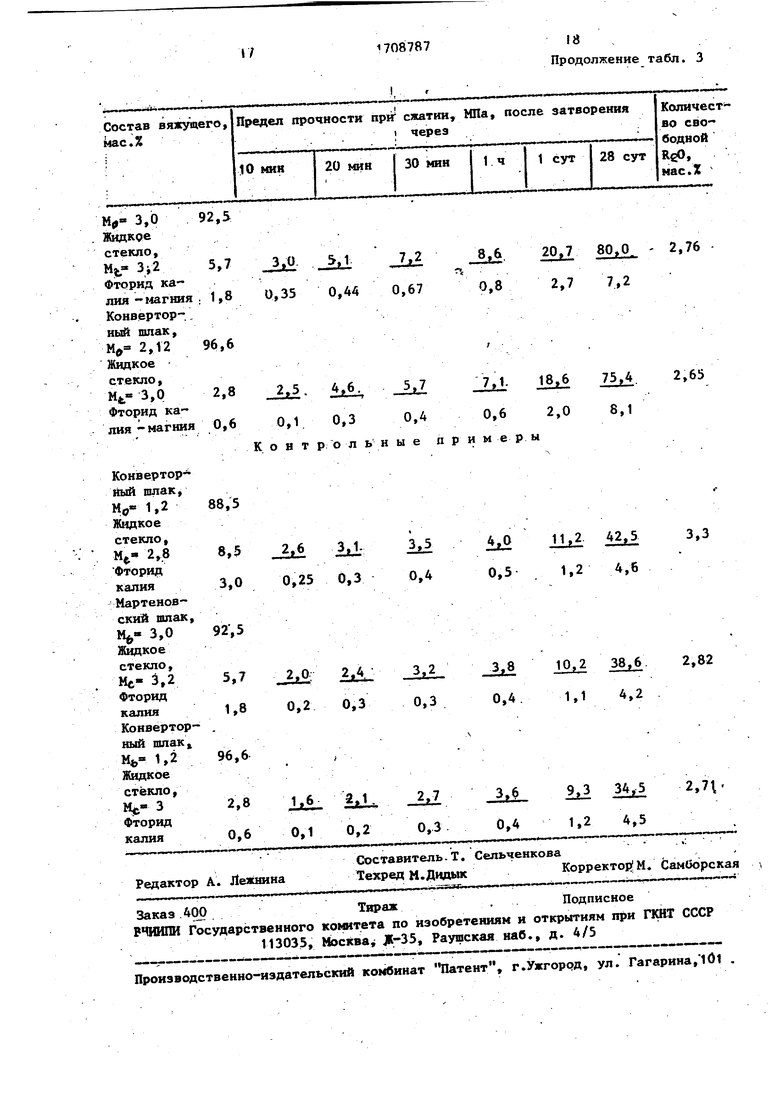

Введение в вяжущееалюмосиликатного вещества стекловидной .структуры в виде вулканического шлака уйкоряет эт реакцию за счет более быстрой деструк ции стекла и за этот же промежуток времени обеспечивает более глубокое протекание ее и, следовательно, .достижение более высокой прочности. Этот эффект достигается только в заданных соотношениях кристаллической и стекловидной фаз. Увеличение послед ней свер.х предлагаемого количества., хотя и углубляет процесс гидратации, однако и значительно растягивает его во времени, что исключает возможность достижения высокой прочности в короткие сроки. .Большей скорости протекания реакци способствует также более высокая рН среды фторида калия (9,5) в сравнении с рН среды, создаваемой двойной солью фторида калтля - магния (8,5), а также наличие в вулканическом шлаке оксидов щелочных металлов (до 5%), которые, вступая во взаимодействие с оксидами шлаков, перешедшими в результате деструкции стекловидной фазы вулканического шлака в раствор, создают дополнительный резерв прочностнт- Кроме того, добавка вулканического шлака приводит к появлению в составе продуктов гидратации вяжущего, кроме низкоосновных фторсодержаашх калиевокальциевых гидросиликатов, d i натри авьпс гидроалюмосиликатов, кото-, рые в известном вяжущем не могут образоваться из-за дефицита в шпаках ок сида алюминия. Это приводит к более полному связыванию свободной натриевой щелочи, являющейся составной частью жидкого стекла, что ведет к уменьшению высолообразования. Из полученного теста формуют методом виброуплотнения образцы-кубики 2x2x2 см (см. табл. 2), а также образцы из раствора 1:3 размером 4x4x16 см (см. табл. 3), которые немедленно рас-, палубливают и испытывают через определенные промежутки времени на сжатие. Из испытанных обр.азцов, твердевших в течение 28 сут, отбирают пробы для определения количества свободной щерочи методом титрования соляной кисло|гой. Для этого про бырастирают в дисперсный порошок, из которого отбирают навеску в количестве 1 г, заливают 10 мл дистиллированной воды, подвергают взбалтыванию в течение 0,5 ч и последующему фильтрованию. Полученные фильтраты подвергают титрованию. По количеству израсходованной на титрование 0,1 N соляной кислоты, расчитывают содержание свободной щелочи в фильтрате. Составы вяжущего и результаты испытаний приведены в табл. 2 и 3. Ф о р м у л а и 3 об р а т е кия Вяжущее, включающее отвальный конверторный или мартеновский шлак, жидкое стекло с Не. 2,8-3,2 и фторид калия, о тличающе е ся тем, что, с целью повышения ранней прочности и снижения высолообразования, оно.дополнительно содержит вулканический шлак при следующем соотношении компонентов, мас.%: Отвальный конвер.торный 72,0-80,7 или мартеновский шлак Жидкое стекло с Mt 2,8-3,2 (на сухое) 7,2-8,8 0,6-1,2 Фторид калия 11,5-18,0 Вулканический шлак Т а б л и

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1987 |

|

SU1512943A1 |

| СПОСОБ ПЕРЕРАБОТКИ "ПЫЛИ" ОТВАЛЬНОГО СТАЛЕПЛАВИЛЬНОГО ШЛАКА | 2014 |

|

RU2550706C1 |

| ВЯЖУЩЕЕ БЕСКЛИНКЕРНОЕ | 2010 |

|

RU2430043C1 |

| Вяжущее | 1985 |

|

SU1377256A1 |

| Вяжущее | 1988 |

|

SU1608152A1 |

| Вяжущее | 1986 |

|

SU1379276A1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2376251C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2363673C1 |

| Способ получения ангидритового вяжущего | 1986 |

|

SU1379266A1 |

Изобретение относится к промьш- ленности строительных материалов иможет быть использовано 1фи изготов- 'ленни шпакощелочных вяжущих и раство-* .ров и бетонов На его основе. Цель изобретения - повышение ранней прочности и снижение высолообразования. Вяжущее содержит, мас.%: отвальный v конверторный или мартеновский шлак 72-80,7; жидкое стекло с N?"2,8-3,2 (на сухое) 7,2-8,8; фторид калия 0,671,2; вулканический шлак 11,5-18... Вяжущее обеспечивает прочность в воз- . расте 10 мин 6-10 МПа, 20 мин - 9,2- 14,6 МПа, 1 ч - 12,2-18,9 Ша, 28 сут - 80,4-104 Ша, содержание сво- ^бодной ReO 0,45-0,69%. 3 табл.

Конверторный12,6-27-1,5-5,15 28-45,8 .7,2Мартеновский12-18 2-6,5 .40-526Вулкани-. ческий38-46 14-20,6 . 814,6 .1,5-7,2 8, Осталь. нов 123-89-19,2 OcTaorib- г 10 0,1-0,2 -9-12Осталь ное Конверторный шпак, Мв 1,2 Жидкое стекла, Mg-Zjp Фторид калия Вулканичес кий шлак Конверторный шлак, MO 1,2 Жидкое стекло, MC 3 Фторид калия Вулканичес кий шлак Коиверторный шлак, М„ 1,2 Жидкое cTeiuio, MC- 3,2 Фторид калия Вулканичес кий шпак Мартеновгский шпак, Мо« 3 Жидкое . стекло, % 3,2 Фторид калия Вулканичес кий шлак Мартеновский шпак, Мо 3 Жидкое стекло, MC 3 Фторид калия

Таблица 2 Состав вяжущего, мае.У, Вулканический шлак 14,7 Мартеновс. кий пшак, Мв 3,0 76,4 Жидкое стекло, Mt 2,8 8,0 Фторид калия 0,9 Вулканический шлак 14,7 Конверторный шлак, Мв 2,12 80,7 Жидкое стекло, Мс 3 . 7,2 Фториду. калия 0,6 Вулканический шлак Конверторный шлак, М|, 2,12 80,7 Жидкое стекло, ft 2,8 7,2 Фторид калия ( 0,6 Вулканический шлак 11,5 Конверторный шлак, MO 2,12 80,7 Жццкое стекло,. Мс 3,2 7,2 Фторид калия 0,6 Вулканический шлак Предел прочности при сжатии, МПа, после затв iQ мин

13,4 1,6

14,6 1,5

10,5 1,2

12,1 1,3

Таблица 3 через 30 мин 1 сут

0,55

34 101

17,6 3,5- 11,2 2,2

36 10418,.93,6 11,8 2,3

0.50

ЛЛг 3,0 9,6 1,5

0.54

101

16,6 10,8 3,5 1,8

0,51

28,6

12,2 9,6 liA 3.2 Количее1тенияво dBo- боднрй 28 ,сут мас.%

Состав вяжущего,

1з1о

(3/614,7

15,8

14,8

Продолжение табл,3

2,4

0.57

90,2 3,4 10,5.

29,8

90,1

0,63 1,8 12,3 4,1

0,55

31,6

95,2 3,4 10,9 1,9

0,50

32,4

96,4 4,4 11,7. 2,4

0,54

1ЬЛ

93,7 4,2 10,8 2,8 Фторид калия 0,9 Вулканический шлак 14,7 Мартеиовский шлак, Me- 3 Жидкое стекло, MC 3 Фторид калия Вулкани ческий шпак 14,7 Мартеновский шпак, MO- 3 Жидкое стекло, Mt 2,8 Фторид калия Вулканический шлак 14,7 КонверторHbdi шлак. Мл- 2,12 Жидкое стекло, Мс- 2,8 Фторид калия Вулканический шлак 11 ,5 Конверторный шлак Me- 2,Т2 80,7 Жидкое стекло, MC.- 3,0 7,2 Фторид калия 0,6 Вулканический шлак 11,5 Конверторный шлак, MO- 2,12 80,7 Жидкое

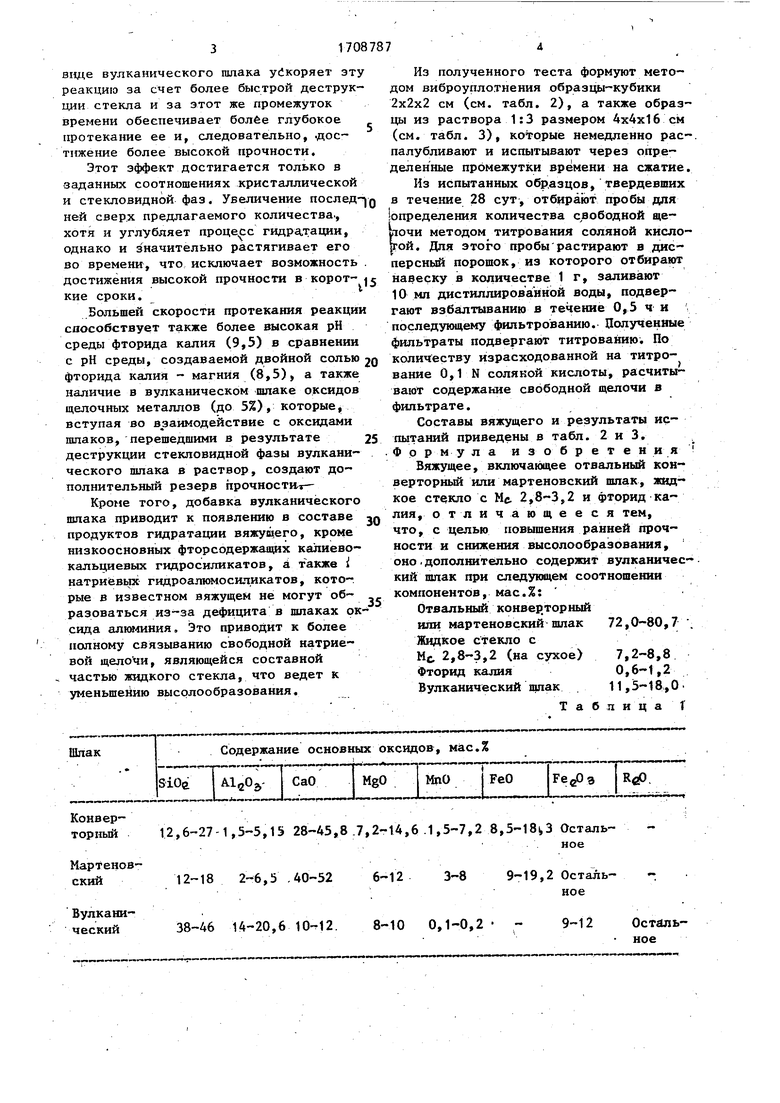

Продолжение табл. 3

0,62

0,69

0,49

.0,56

Jb

1708787

Прототип 88,5

&1 5,9

8,5 0,3 0,4 3,0

16 Продолжение табл. 3

8,522,3 84,0

0,8 2,1 8,9 3,0 Жидкое стекло, М Фторид калия -иатуяя Конвертор- , иый шлак, Мв 2,12 96,6 Жидкое стекло, Mfc 3,0 2,8 Фторид ка0,1 0,3 0, лия -магния 0,6 К о н т р о л ь н ы е

| Вяжущее | 1984 |

|

SU1232657A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-01-30—Публикация

1989-07-24—Подача