Изобретение относится к области строительных материалов, а также может быть использовано при сооружении дорог.

Известен способ получения строительных материалов за счет введения в отвальный сталеплавильный шлак для повышения прочности вяжущего, содержащего сернокислый натрий, или сернисто-кислый натрий, или фтористый калий, или солесодержащие отходы, при следующем соотношении компонентов, мас. %: гидроксид натрия 0,5-1,0; сернокислый натрий, или сернисто-кислый натрий, или фосфорно-кислый натрий, или вторичный калий, или солесодержащий промышленный отход 0,5-2,0; молотый фосфорный граншлак остальное (см. SU 512943, кл. C04В 7/14, опубл. 07.10.89, бюл. №37).

Недостатком этого способа является недостаточно эффективное повышение прочности композиции в ранние сроки твердения.

Этот недостаток устранен в способе (прототип), предусматривающем введение, мас. %: отвальный конверторный или мартеновский шлак 72-80,7, жидкое стекло 2,8-3,2, фторид калия 0,6-1,2; вулканический шлак 11,5-18 (см. SU 1708787, кл. С04В 7/14, опубл. 30.01.92, бюл. №4).

Существенным недостатком прототипа является повышение прочности композиции в течение десятков минут и более, что ведет к увеличению площадей складов и увеличению экономических затрат.

Из области техники известен способ измельчения отвального сталеплавильного шлака, магнитная сепарация для разделения магнитного и немагнитного продукта измельченного шлака (см. патент РФ 2377324, кл. С22В 7/04, опубл. 27.12.2009 г.).

Задачей предлагаемого изобретения является сокращение времени повышения прочности композиции.

Поставленная задача решается за счет того, что шлаковая пыль измельчается до крупности с удельной поверхностью 400-450 кв.м/кг, затем постоянным магнитным полем напряженностью 850-1000 кА/м отделяется магнитное вещество от немагнитного вещества, после чего магнитное вещество поступает в камеру, где увлажняется водой мас. % 3,0-4,0 массы немагнитного вещества, в которой содержится углекислота Н2СО3 мас. % 0,0033-0,0065 массы немагнитного вещества, после чего смешивается с жидким стеклом и подается в смеситель, куда вводится мас. % от 5,0 до 20,0 жидкого стекла от массы немагнитного вещества, а затем подвергается обжатию от 100 мПа до 250 мПа в штампе.

Сущность изобретения поясняется чертежами, на которых:

фиг. 1 - последовательность операции производства гранул;

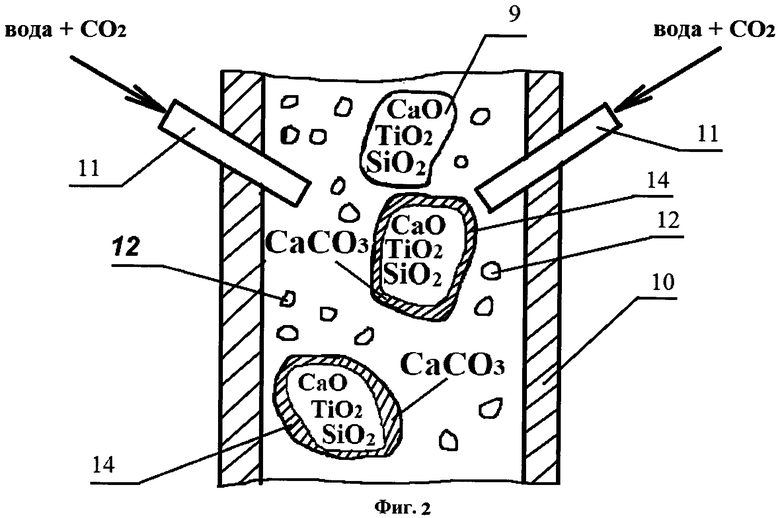

фиг. 2 - частицы немагнитного вещества в камере.

Способ производства гранул (фиг. 1) включает подачу отвального сталеплавильного шлака 1 с крупностью зерен шлака от 0,5 мм до 5,0 мм из бункера 2 в вальцы 3, где измельчается до крупности с удельной поверхностью от 400 до 450 кв.м/кг. При крупности с удельной поверхностью менее 400 кв.м/кг наблюдается пониженное содержание железа в гранулах, а при крупности зерен отвального сталеплавильного шлака с удельной поверхностью более 450 кв.м/кг существенно возрастают затраты энергии на измельчение отвального шлака. После измельчения отвального шлака в вальцах 3 он поступает в магнитный разделитель 4, где постоянным магнитом 5 с магнитным полем 6 напряженностью 850-1000 кА/м, магнитное (Fe2O3, FeO) вещество 7 отделяется и направляется в накопитель 8, откуда подается на агломерационную фабрику. Немагнитное (смесь СаО, TiO2, SiO2) вещество 9 поступает в камеру 10 (фиг. 2), в которой через форсунки 11 немагнитное вещество 9 увлажняется водой 12 мас. % 3,0-4,0 массы немагнитного вещества 9, в которой содержится угольная кислота Н2СО3 мас. % от 0,0033 до 0,0065 массы немагнитного вещества 9. При мас. % воды менее 3,0 немагнитное вещество 9 недостаточно увлажняется и при поступлении в смеситель 13, возрастает расход энергии на перемешивание материала, а при мас. % воды более 4,0 растет расход электроэнергии при прессовании гранул. При прохождении частиц немагнитного вещества 9 через камеру 10 (фиг. 2) на поверхности частиц немагнитного вещества 9 образуется слой 14 из СаСО3, который образуется по реакции СаО+Н2СО3 → СаСО3, ограничивающий контакт СаО с внешней средой. При содержании углекислоты Н2СО3 в воде 12 мас. % менее 0,0033 немагнитное вещество 9 не образует слой 14, изолирующий СаО в частицах немагнитного вещества 9 от окружающей среды. Содержание углекислоты Н2СО3 в воде 12 мас. % более 0,0065 массы немагнитного вещества 9 ограничено физико-химическими свойствами растворения СО2 в воде 12 при нормальной температуре 20-25°С (см. Коленко Е.А. Технология лабораторного эксперимента. Справочник. Политехника, 1994. С.629). Немагнитное вещество 9 из камеры 10 поступает (фиг. 1) в смеситель13, куда вводится мас. % 5,0-20,0 жидкого стекла 15. При введении жидкого стекла 15 менее мас. % 5 массы немагнитного вещества 9 снижается прочность производимых гранул, а если количество вводимого жидкого стекла более мас. % 20,0 массы немагнитного вещества 9, увеличиваются экономические затраты на связующее, жидкое стекло 15, что удорожает стоимость гранул и затрудняет их реализацию на рынке. Затем увлажненная смесь немагнитного вещества 9 поступает в штамп 16, где подвергается обжатию в штампе 16 от 100 мПа до 250 мПа. При обжатии менее 100 мПа полученная прочность гранул на сжатие 0,1 мПа не позволяет их использовать в строительстве и при сооружении автомобильных дорог, при обжатии более 250 мПа существенно возрастает расход энергии.

На переработке отвалов сталеплавильного шлака в нашей стране работает много предприятий, но они только извлекают металл («коржи» и «корольки») и щебень от 10,0 мм до 90,0 мм, а остаток, так называемую «пыль», а это около 50% от общего объема подобных отходов, своего применения не находит и утилизируется по принципу «вывезти и выбросить там, где не видят экологи». Однако такой подход вызывает возмущение как местных жителей, где пытаются складировать такие отходы, так и экологических и природоохранных служб. Поэтому подобные предприятия готовы не только по минимальной цене отдавать пылевую фракцию, но и бесплатно доставлять ее потребителю по указанным адресам.

Предложенный способ переработки «пыли» предусматривает ее измельчение с помощью валковой дробилки до фракции, равной 400-450 кв.м/кг, после чего магнитными разделителями на постоянных магнитах из «пыли» извлекается магнитная фракция (Fe2O3, FeO), в результате образуется железный концентрат с содержанием железа до 62%, который реализуется на рынке. Оставшаяся обедненная «пыль» с содержанием железа не более 10% увлажняется водой в количестве 3,0-4,0 мас. % от массы немагнитного вещества, содержащей углекислоту Н2СО3 в количестве 0,0033-0,0065 мас. % от массы немагнитного вещества, подвергается гранулированию с введением вяжущего вещества (жидкое стекло) и наложением давления от 100 мПа до 250 мПа, причем достигается эта прочность в течение сотых долей секунды, что значительно меньше затрат времени прототипа. Механические характеристики гранул (на сжатие 25-30 мПа) соответствуют механическим характеристикам известкового щебня, поэтому реализация гранул возможна в строительстве при сооружении дорог, не вызывает проблем. Кроме того, в гранулах из обедненной «пыли» содержится до 45% CаO, что в определенных пропорциях может применяться в сталеплавильном производстве как возвратное сырье.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ | 2007 |

|

RU2365642C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ДОМЕННОГО И МАРТЕНОВСКОГО ШЛАКА | 2010 |

|

RU2448172C2 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ИЗВЕСТКОВО-ЖЕЛЕЗИСТОГО ШЛАКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061060C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 2016 |

|

RU2645629C1 |

| Шихта для производства задувочного агломерата | 2018 |

|

RU2679811C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

Изобретение относится к области строительных материалов, а также может быть использовано при сооружении дорог. В способе переработки «пыли» отвального сталеплавильного шлака, включающем отделение магнитного вещества от немагнитного, шлаковую «пыль» измельчают до удельной поверхности 400-450 м2/кг, затем постоянным магнитным полем напряженностью 850-1000 кА/м отделяют магнитное вещество от немагнитного вещества, немагнитное вещество увлажняют водой в количестве 3,0-4,0 мас. % от массы немагнитного вещества, содержащей углекислоту Н2СО3 в количестве 0,0033-0,0065 мас. % от массы немагнитного вещества, после чего смешивают с жидким стеклом в количестве 5,0-20,0 мас. % от массы немагнитного вещества с получением гранул и затем подвергают обжатию при давлении от 100 мПа до 250 мПа в штампе. Технический результат - ускорение набора прочности. 2 ил.

Способ переработки «пыли» отвального сталеплавильного шлака, включающий отделение магнитного вещества от немагнитного, отличающийся тем, что шлаковую «пыль» измельчают до удельной поверхности 400-450 м2/кг, затем постоянным магнитным полем напряженностью 850-1000 кА/м отделяют магнитное вещество от немагнитного вещества, немагнитное вещество увлажняют водой в количестве 3,0-4,0 мас. % от массы немагнитного вещества, содержащей углекислоту Н2СО3 в количестве 0,0033-0,0065 мас. % от массы немагнитного вещества, после чего смешивают с жидким стеклом в количестве 5,0-20,0 мас. % от массы немагнитного вещества с получением гранул и затем подвергают обжатию при давлении от 100 мПа до 250 мПа в штампе.

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| ВЯЖУЩЕЕ | 2007 |

|

RU2372302C2 |

| ИЗГОТОВЛЕНИЕ ИЗДЕЛИЯ, СВЯЗАННОГО ПРЕИМУЩЕСТВЕННО КАРБОНАТОМ, ПУТЕМ КАРБОНИЗАЦИИ ЩЕЛОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2495004C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ ШЛАКОВ | 1999 |

|

RU2145361C1 |

| СПОСОБ ПРОИЗВОДСТВА УДОБРЕНИЙ ИЛИ МЕЛИОРАНТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2001 |

|

RU2195440C1 |

| Вяжущее | 1989 |

|

SU1708787A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4306912 A, 22.12.1981 | |||

Авторы

Даты

2015-05-10—Публикация

2014-05-13—Подача