Изобретение относится к черной, металлургии, конкретнее к производств ву стали из фосфористого чугуна в конвертерах..

Цель изобретения - снижение расхо- да извести и чугуна.

Сущность способа вьтлавки стали заключается в том, что регламентация количества извести, подаваемой во iBTOpOM периоде продувки в пределах 1,5-2,0 кг/кг ( Si+P) чугуна обеспечивает хорошее шлакообразование, ров- ный ход продувки и содержание фосфора в стали в пределах 0,005-0,.015%, что исключает необходимость проведения додувок, снижает удельные расходы извести и чугуна. Расход извести менее 1,5 кг/кг (Si+P) в чугуне, не

обеспечивает требуемой степени де- фосфорации, а использование извести в количестве более 2,0 кг/кг (Si+P) в чугуне, приводит-к увеличению вязкости шлака, снижению его реакционной способности, что влечет за собой увеличение длительности второго периода продувки и снижение выхода жидкой стали. Регламентация удельной ловер х- ности извести в пределах 0,35-0,45 N:/кг

способствует лучшему ее усвоению, так как исключаются выбросы из конвертера и обеспечивается быстрое ее растворение и, соответственно, более полная ассимиляция фосфора шлаковым расплавом.

При отсутствии указанной регламентации извести по массе и удельной по4

;о

00

о со

-4

верхности во втором периоде имеет место взрывообразный характер шлакообразования, приводящий к выбросам. При удельной поверхности более 0,45 затрудняется процесс управления шлаковым режимом, увеличивается количество плавок с додувками, расхбд чугуна и извести.

Использование извести с удельной поверхностью менее 0,35 м /кг затруд1А987934

DCP - средний диаметр фракции,и; ff - объемная масса извести,

т/м, 1 ,5, Величина удельной поверхности извести

S уд 0,40 м VKF.

Заканчивают продувку при содержании, %: углерод 0,06; марганец 0,05; фосфор 0,009; сера 0,014; Темпарату5

ра металла 1620 С. Продолжительность продувки первого периода 16 мин, второго 6 мин./

Суммарный расход кислорода на

нию общего количества пшака, удлиня- 15 ;;лавку 20970 нм, извести 32,6 т ется цикл второго периода продувки, (104,1 кг/т стали). Выход жидкого металла составляет 313,2 (87,0%), расход чугуна 800 кг/т жидкой стали,.

няет ее растворение в шлаке, что также отражается на расходе. Повышенный расход извести способствует увеличе-;

увеличиваются потери железа со шлаком, возрастает удельный расход чугуна.

Оптимальные, результаты процесса достигаются в случае использования извести во втором периоде с удельной поверхностью 0,35-0,45 при ее расходе 1,5-2,0 кг/кг (Si+P) в чугуне.

Пример 1, В конвертер после завалки 110 т лома присаживают 10 т извести и запивают 250 т чугуна с содержанием, .%: кремний 1,0; марганец 0,72; сера 0,035; фосфор 1,2; 2 (Si+P) в чугуне составляет

20

Пример 2. В конвертер на оставленную часть шлака предыдущей плавки присаживают 2 т доломита и 6 т извести, заливают 108 т лома и

заливают 250 т чугуна с содержанием,%: кремний 0,85; .марганец 0,63; 25 сера 0,039; фосфор 1,23. () в чугуне составляет

10л85 ± 1г25). ,150 5 2 100

30

По ходу первого периода продувки в конвертер присаживают 16 т (51,1 кг/т стали) извести. Фракционньш состав извести 5-60 мм в соответствии с требованием технологической инструкции. 25 Величина удельной поверхности извести составляет .0,15 м /кг извести.

()x250

100

т.

В процессе первого периода продувки в конвертер присаживают 13,0 т (41,5 кг/т стали) извести.

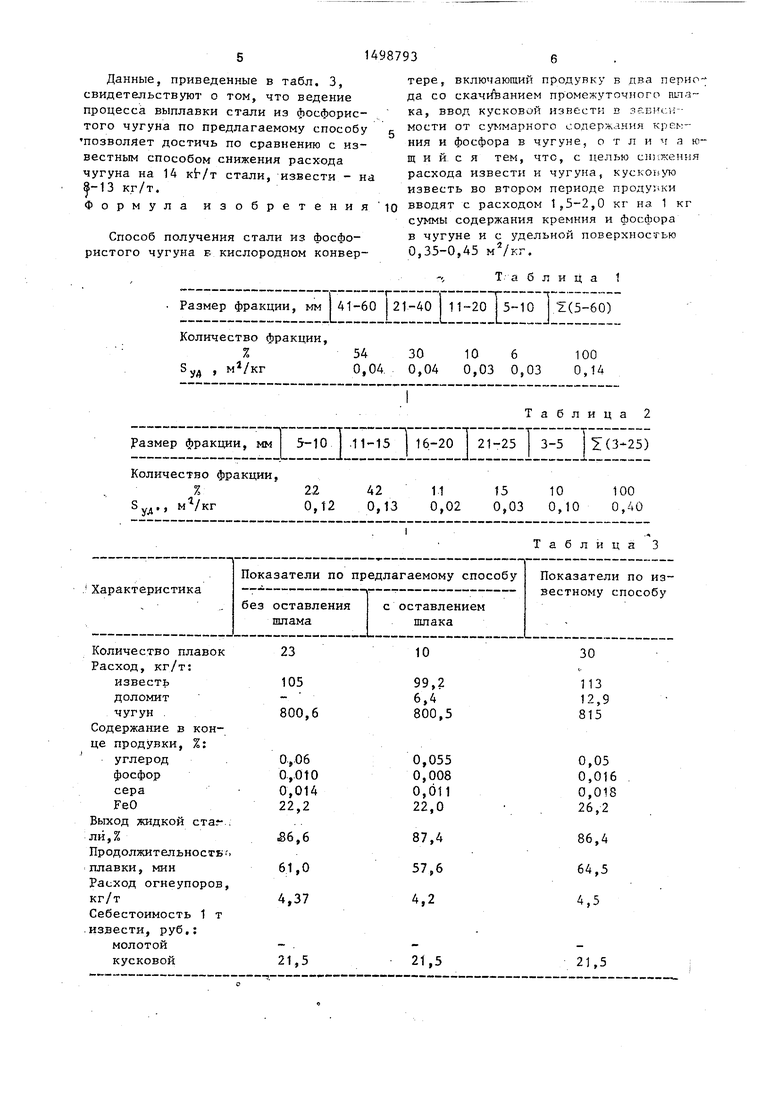

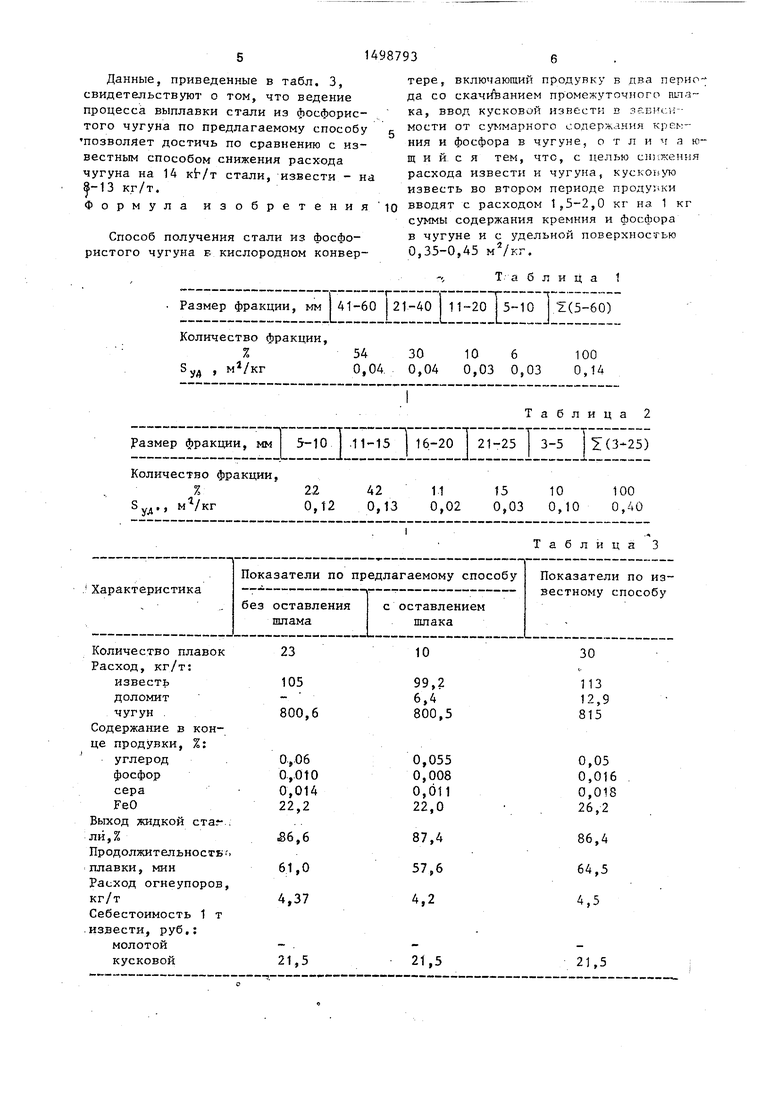

Фракционный состав извести приведен в табл. 1..

В конце первого периода продувки металл содержит, %: углерод 0,9; марганец 0,30} фосфор 0,132; сера 0,035% при температуре 1550 С.

Поспе скачивания шлака в процессе продувки второго периодд в конвертер присаживают 9,6 т (1,75 кг/кг) (Si+P) чугуна, извести или 31,9 кг/т стали фракционного состава, приведен- него в табл. 2.

По ходу первого периода продув в конвертер присаживают 16 т (51,1 стали) извести. Фракционньш соста извести 5-60 мм в соответствии с бованием технологической инструкц 25 Величина удельной поверхности изв составляет .0,15 м /кг извести.

По окончании первого периода п дувки металл содержит,%: углерод 0,86; фосфор 0,0092; марганец 0,23 сера 0,029 при температуре 1555°С После скачивания шлака в процессе продувки, второго периода в ксгнвер присаживают 9 т извести (1,73 кг/ (Si + Р) чугуна) или 28,8 кг/т ст ,с с удельной поверхностью 0,38 Заканчивают продувку при содержани углерод 0,05; марганец 0,06; фосф 0,008; сера 0,010. Темптзратура ме ла . Продолжительность прод

40

Величина удельной поверхности из-. .„ первого периода 15,5 мин, второго

. 7 1 Ы.МТ4 ттмтггт ттплтэтгм ч я A-a-tj р. rvnu

вести расчитывается, исходя из допущения, что ее кусочки имеют форму шара, по известной методике

7,1 мин, 111НКЛ плавки 58 мин. Сумм ный расход кислорода на плавку 201 извести 31 т (99,1 кг/т). Выход жи кого составляет 313 т (87,43%), р ход чугуна 798,7 кг/т жидкой стали Сравнительные показатели опытн1 плавок, проведенных по предлагаем и известному способам, приведены табл. 3.

VA.

где S уд - удельная поверхность извес ти,

Пример 2. В конвертер на оставленную часть шлака предыдущей плавки присаживают 2 т доломита и 6 т извести, заливают 108 т лома и

заливают 250 т чугуна с содержанием,%: кремний 0,85; .марганец 0,63; 25 сера 0,039; фосфор 1,23. () в чугуне составляет

10л85 ± 1г25). ,150 5 2 100

По ходу первого периода продувки в конвертер присаживают 16 т (51,1 кг/т стали) извести. Фракционньш состав извести 5-60 мм в соответствии с требованием технологической инструкции. Величина удельной поверхности извести составляет .0,15 м /кг извести.

По окончании первого периода продувки металл содержит,%: углерод 0,86; фосфор 0,0092; марганец 0,23; сера 0,029 при температуре 1555°С. После скачивания шлака в процессе продувки, второго периода в ксгнвертер присаживают 9 т извести (1,73 кг/кг (Si + Р) чугуна) или 28,8 кг/т стали с удельной поверхностью 0,38 . Заканчивают продувку при содержании, %: углерод 0,05; марганец 0,06; фосфор; 0,008; сера 0,010. Темптзратура металла . Продолжительность продувки

первого периода 15,5 мин, второго

7 1 Ы.МТ4 ттмтггт ттплтэтгм ч я A-a-tj р. rvnu

7,1 мин, 111НКЛ плавки 58 мин. Суммарный расход кислорода на плавку 201ЗОнм извести 31 т (99,1 кг/т). Выход жидкого составляет 313 т (87,43%), расход чугуна 798,7 кг/т жидкой стали. Сравнительные показатели опытн1;1х плавок, проведенных по предлагаемому и известному способам, приведены в табл. 3.

Данные, приведенные в табл. 3, свидетельствуют о том, что ведение процесса выплавки стали из фосфористого чугуна по предлагаемому способу g позволяет достичь по сравнению с известным способом снижения расхода чугуна на 14 к г/т стали, извести - на -13 кг/т.

тере, включающий продувку в два перио да со скачАанием промежуточного шлака, ввод кусковой извести в завис -:-- мости от су марного содержания креь;- ния и фосфора в чугуне, о т л и ч а ю щ и и, с я тем, что, с целью сш-тяения расхода извести и чугуна, кусковуто

, ,известь во втором периоде проду};ки

Формула изобретения 10 вводят с расходом 1,5-2,0 кг на 1 кг

суммы содержания кремния и фосфора

тере, включающий продувку в два периода со скачАанием промежуточного шлака, ввод кусковой извести в завис -:-- мости от су марного содержания креь;- ния и фосфора в чугуне, о т л и ч а ю- щ и и, с я тем, что, с целью сш-тяения расхода извести и чугуна, кусковуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали из фосфористого чугуна | 1985 |

|

SU1294834A1 |

| Способ выплавки стали в конвертере | 1988 |

|

SU1617002A1 |

| Способ производства стали в конверторе | 1986 |

|

SU1447867A1 |

| Способ выплавки стали в конвертере из фосфористого чугуна | 1985 |

|

SU1261961A1 |

| Способ производства стали в конвертере из фосфористого чугуна | 1991 |

|

SU1801124A3 |

| Способ выплавки стали из фосфористого чугуна в конвертере | 1989 |

|

SU1632981A1 |

| Способ производства стали из фосфористого чугуна | 1986 |

|

SU1339134A1 |

| Способ производства стали в кислородном конвертере | 1985 |

|

SU1271888A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 1987 |

|

RU2021380C1 |

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

Изобретение относится к черной металлургии, а именно к производству стали из фосфористого чугуна в конвертере. Цель изобретения - снижение расхода извести и чугуна. При выплавке стали из фосфористого чугуна известь во втором периоде продувки вводят в количестве 1,5-2,0 кг/кг суммы кремния и фосфора в чугуне, при этом удельная поверхность извести, вводимой в агрегат, составляет 0,35-0,45 м2/кг извести. Выполнение режима ввода извести обеспечивает улучшение шлакообразования и снижение затрат на передел. 3 табл.

Способ получения стали из фосфористого чугуна Б кислородном конверРазмер фракции, мм 1 41-60 21-40 I 11-20Тз-Ю I 1(5-60)

Количество фракции,

%54 30 10 6 100

0,04. 0,04 0,03 0,03 0,14

5yf ,

Таблица2 , мм1 5-10 I .11-15 I 16-20 I 21-25 | 3-5 15 (3-25)

Размер фракции

Количество фракции,

% SyJ.,

2242111510100

0,12 0,13 0,02 0,03 0,10 0,40

Количество плавок

Расход, кг/т:

известь

доломит чугун .

Содержание в конце продувки, %:

углерод . фосфор

сера

FeO

Выход жидкой стаг.

лй,%

Продолжительноств.

плавки, мин

Расход огнеупоров,

кг/т

Себестоимость 1 т .извести, руб.:

молотойкусковой

в чугуне и с удельной поверхностью 0,35-0,45 .

Та блица 1

Таблица 3

30

113

12,9

815

0,05 0,016 0,018 26,2

86,4 64,5

4,5

21,5

| Квитко К.А,, Афанасьев С.Т | |||

| Кислородно-конвертерный процесс | |||

| М.: Металлургия, 1974, с.208 | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Выплавка и разливка стали при переделе фосфористого чугуна в кислородных конвертерах КарМК, Темир- .тау, с,3-6, 13. | |||

Авторы

Даты

1989-08-07—Публикация

1987-09-10—Подача