Изобретение относится к черной металлургии и может быть использовано при выплавке марганцевых ферросплавов, в частности высокоуглеродистого ферромарганца.

Цель изобретения - снижение при выплавке сплава расхода марганцево- . то сырья, згглеродистого восстановителя и электроэнергии, снижение себестоимости сплава и повьш1ение его качества.

Предлагаем&я пшхта для вьтлавки выссщоуглеродистого ферромарганца содержит марганецсодержащее сырье, промасленную прокатную окалину и углеродистый восстановитель при следующем соотношении компонентов, мас.%:...

восстаэо :

12-15

прокат2-4

30 жаОстальное

При прокатке образуется сухая и промасленная окалина. Она образуется на завершающей стадии прокатки труб разного диаметра, арматуры, разных профилей и др. Если сухую окалину можно использовать в доменном и мартеновском процессе, то использование промасленной окалины в указанных целях строго ограничено из-за того, чт она содержит 25-30% масла и шлама,

поэтому является отходом прокатного производства.

Химический состав указанной окалины и то обстоятельство, что она промасленная, обуславливает ее применение в производстве высокоуглеродистого ферромарганца.

Использование в высокоуглеродистого ферромарганца промасленной прокатной окалины в качестве железосодержащего материала приводит к увеличению электросопротивления всей шихты, что способствует снижению расхода электроэнергии, повышению извлечения марганца и тем самым снижению расхода марганцевого сырья и углеродистого восстановителя. Кроме того, использование промасленной окалины, коорая более чистая по примесям (Si, Р) , (Способствует получению более ка чественного сплава. Низкая стоимость промасленной окалины по сравнению с другими железосодержащими материалами определяет и низкую себестоимость получаемого сплава.

Граничные значения выбранных параметров содержания промасленной прокатной окалины в предлагаемом составе шихты связаны с электросопротивлением шихты и качеством получаемогс сплава. При содержании в шихте окалины менее 2% снижается электросопротивление шихты, что повьшает расход электроэнергии на 1 т сплава и расход марганцевого сырья. При содержании в шихте окалины более 4% ухудшается качество сплава (из-за возрастания примесей Si, Р), а также электрический режим, что увеличивает расход марганцевогосырья.

Количество восстановителя в предл атаемой шихте обусловлено электригдаским режимом и полнотой протекания врсстановительных процессов в реакы)н0иной зоне. При содержании восстановителя в шихте менее 12% значительно снижается концентрация марганца в сплаве и повышается его концентрация в дашке, что приводит к получению нестандартного сплава. При содержании восстановителя в шихте более -15% ухудшается электрический режим плавки, что приводят к высокой посадке электродов и, как следствие, большим потерям марганца, i

В лбранное количество марганцевого сырья в составе предлагаемой шихты обосновано содержанием в нем марганца, а также необходимым его количеством для получения стандартного высокоуглеродистого ферромарганца (ГОСТ

4755-80).

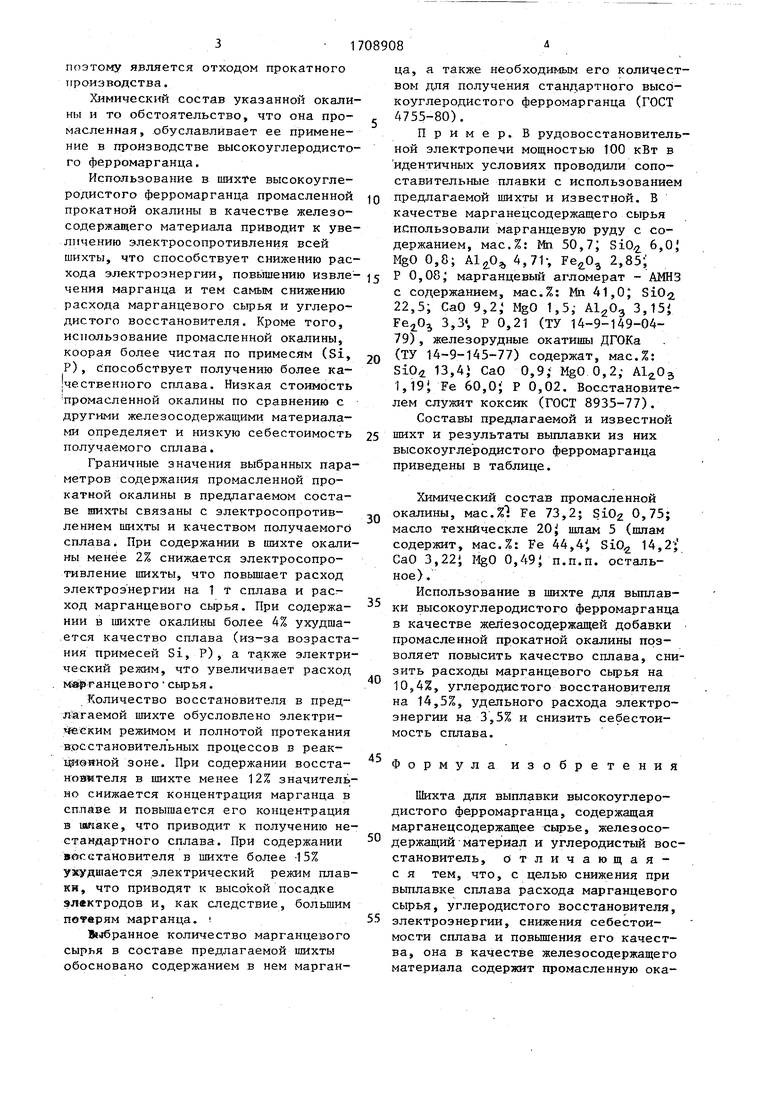

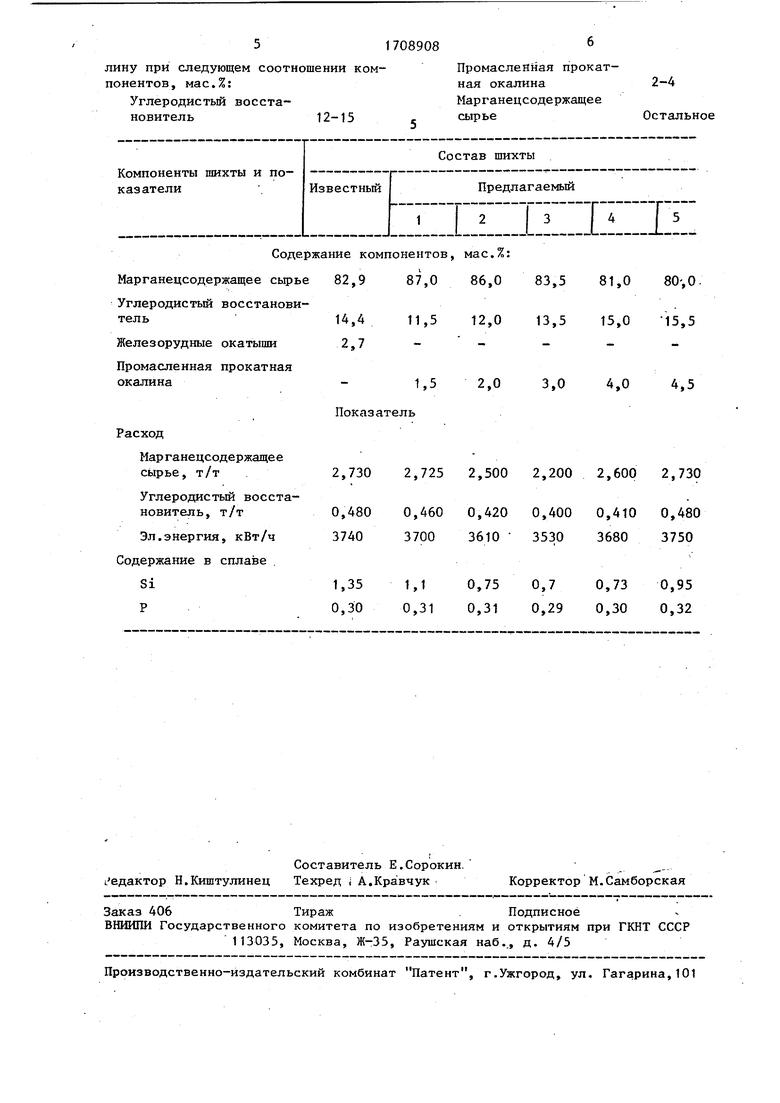

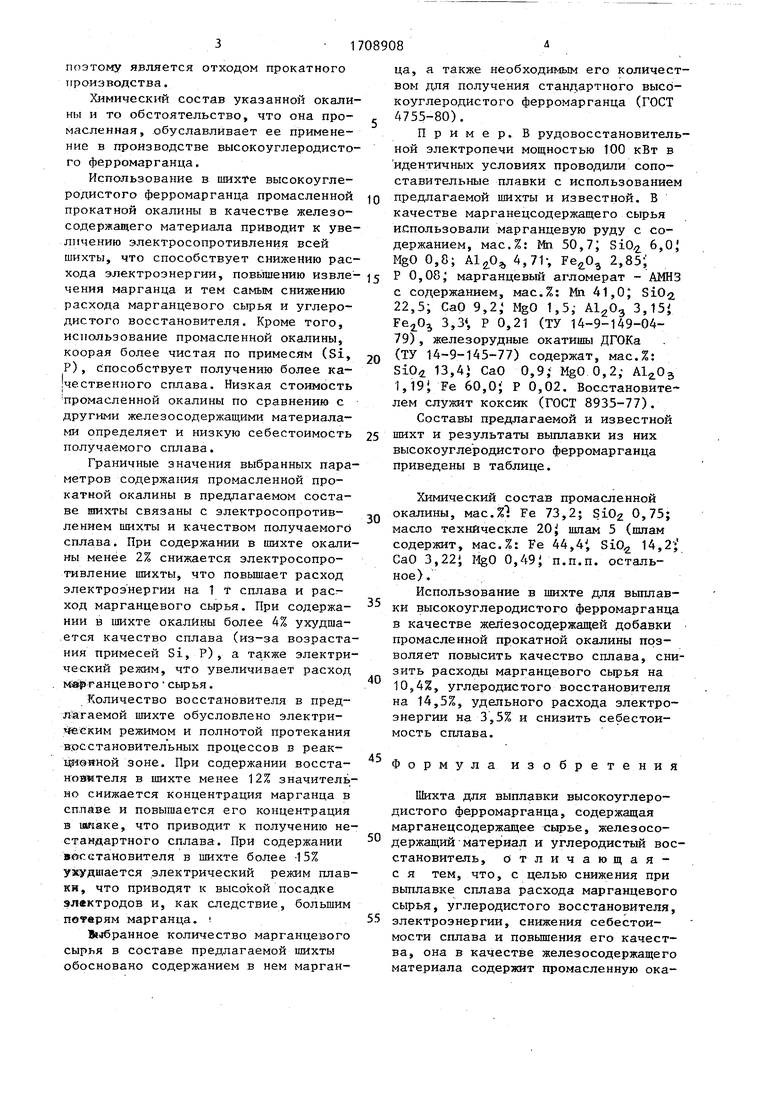

Пример. В рудовосстановительной электропечи мощностью 100 кВт в идентичных условиях проводили сопоставительные плавки с использованием

предлагаемой шихты и известной. В качестве марганецсодержащего сырья использовали марганцевую руду с содержанием, мас.%: Мп 50,7, SiO 6,0 MgO 0,8; 4,71-, 2,85P 0,08j марганцевый агломерат - АМНЗ с содержанием, мас.%: Мп 41,0| SiO/j 22,5; СаО 9,2, MgO 1,5, 3,15J 3,3, P 0,21 (ТУ 14-9-149-0479), железорудные окатишы ДГОКа

(ТУ 14-9-145-77) содержат, мас.%: SiO, 13,4} СаО 0,9 MgO 0,2,- ,, 1,19J Fe 60,0; Р 0,02. Восстановителем служит коксик (ГОСТ 8935-77). Составы предлагаемой и известной

шихт и результаты выплавки из них высокоуглеродистого ферромарганца приведены в таблице.

Химический состав промасленной окалины, мас.%1 Fe 73,2; SiO 0,75; масло технйческле 20 шлам 5 (шлам содержит, мас.%: Fe 44,4, SiO 14,2; СаО 3,22i MgO 0,49J п.п.п. остальное).

Использование в шихте для выплавки высокоуглеродистого ферромарганца в качестве железосодержащей добавки промасленной прокатной окалины позволяет повысить качество сплава, снизить расходы марганцевого сырья на 10,4%, углеродистого восстановителя на 14,5%, удельного расхода электроэнергии на 3,5% и снизить себестоимость сплава.

Формула изобретения

Шихта для выплавки высокоуглеродистого ферромарганца, содержащая марганецсодержащее сырье, железосодержащийМатериал и углеродистый восстановитель, отличающаяс я тем, что, с целью снижения при выплавке сплава расхода марганцевого сырья, углеродистого восстановителя,

электроэнергии, снижения себестоимости сплава и повышения его качества, она в качестве железосодержащего материала содержит промасленную окалину при следующем соотношении компонентов, мас.%:

Углеродистый восстановитель12-15

Промасленная прокатная окалина2-4 Марганецсодержащее сырье Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки высокоуглеродистого ферромарганца | 1983 |

|

SU1157108A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1467092A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1985 |

|

SU1296619A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2011 |

|

RU2456363C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

Изобретение относится к черной металлургии и может быть использова-но при выплавке марганцевых ферросплавов , в частности высокоуглеродистого ферромарганца. Целью изобретения является снижение при выплавке сплава расхода марганцевого сырья, углеродистого восстановителя и электроэнергии, снижение себестоимости сплава и повышение его качества. Шихта для выплавки' высокоуглеродистого ферромарганца содержит, мас.%: углеродистый восстановитель 12-15} промасленная прокатная окалина 2-4*, марганецсодержащее сырье остальное. Использование шихты позволяет снизить .при выплавке сплава расход марганцевого сырья на 10,4%, углеродистого восстановителя на 14,5%, электроэнергии на 3,5%, снизить себестоимость сплава и улучшить качество сплава. 1 табл. >&g(Л

Содержание компонентов, мас.%:

Марганецсодержащее сьфье 82,9 87,0 86,0 Углеродистый восстановиЖелезорудные окатыши Промасленная прокатная окалина Показатель Расход Марганецсодержащее сырье, т/т . 2,730 2,725 Углеродистый восстановитель, т/т 0,480 0,460 Эл.энергия, кВт/ч 3740 3700 Содержание в сплаве

I

83,5 81,0 80-,0. 11,5 12,0 13,5 15,0 -15,5 3,0 4,0 4,5 2,500 2,200 2,600 2,730 0,400 0,410 0,480 0,420 3610 3530 3680 3750

Авторы

Даты

1992-01-30—Публикация

1990-01-16—Подача