Изобретение относится к химикотермической обработке металлов, в частности- к способам нанесения диффу-. зионного подсмазочного технологического цинкового покрытия, и может найти применение при подготовке поверхности заготовок перед процессами холодной обработки металлов давлением, например штамповки, глубокой вытяжки и ДР. .....

Цель изобретения - получение равнотолцинного до 30 мкм цинкового покрытия на титановых заготовках.

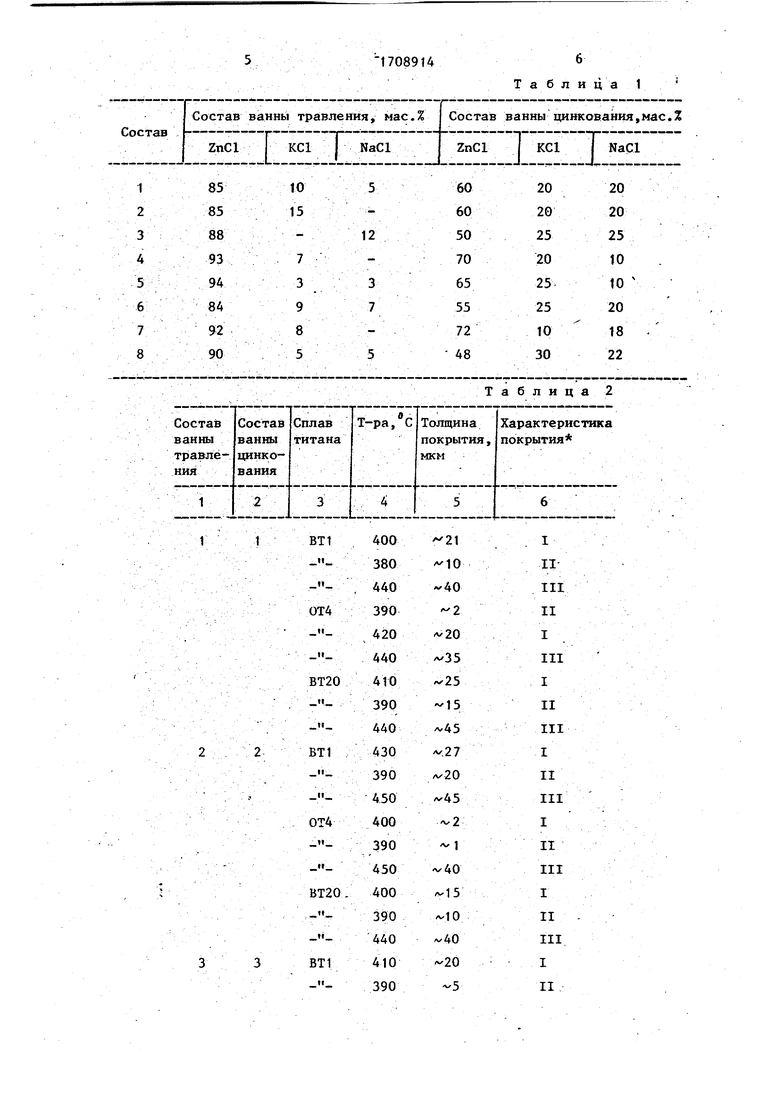

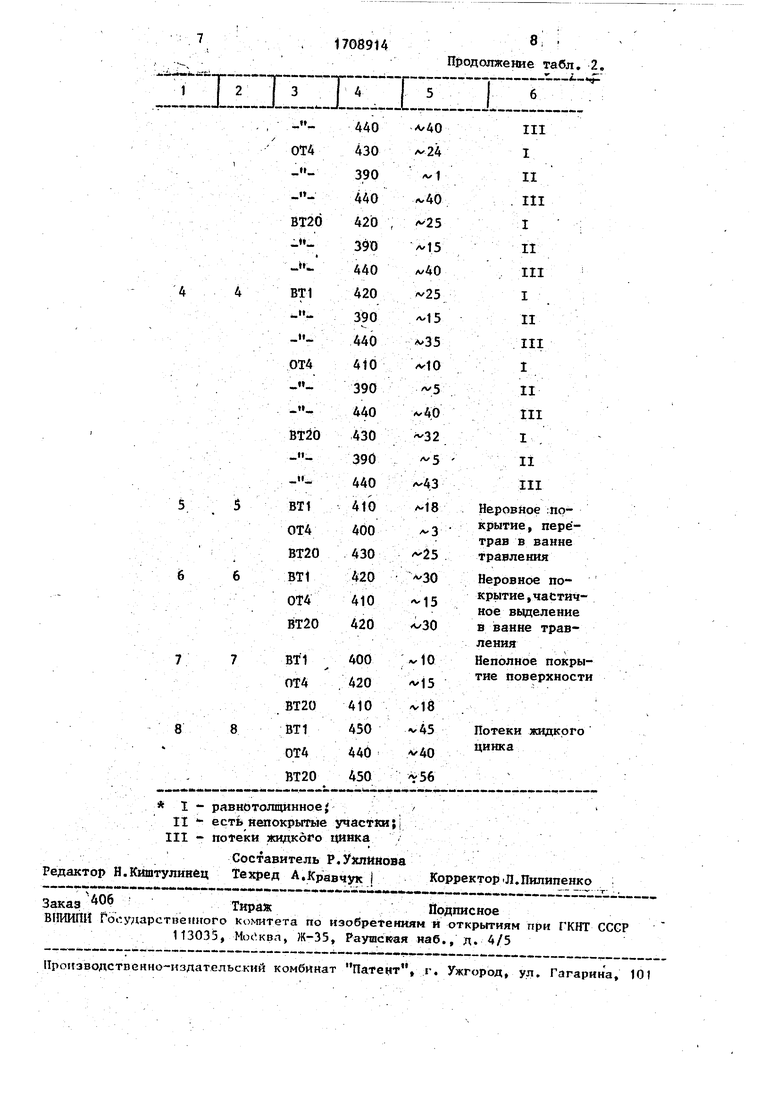

Согласно изобретению заготовки из. титана и его сплавов предварительно вьщерживают в расплаве хлористых солей, содержащем, мас.%: хлористый цинк 85-93 хлористый натрий или хлористый калий или их смесь 7-15; в. течение 5-10 мин при 400-430 с, после чего вьщерживают при той же температуре в течение 5-7. мин в расплаве, содержащем, мае.%: хяористьй цинк 50 70i хлористый калий 20-30; хлористый натрий 10-30. Предварительная обработка титановых заготовок в расп.павлейной солево среде хлоридов металлов указанного выше состава позволяет получить на и поверхности при последующем цинковании качественное покрытие, сцепленно с основой на уровне металлической связи. Цинковое цокрытие имеет пострянну1э по поверхности заготовки . толщцну, что повышает качество щтампуемого металла за счет равномерного распределения напряжений по сечению .заготовки при штамповке. Соотнощениё компонентов в ванне, предварительного нагрева выбрано таким образом, чтобы в данном расплаве пддтpaвливaJIacь оксидная пленка на титане и его сплавал:, мешающая в дальнейшем процессу цинкования, но коррозия carioro металла были минимальной. В хпоридном расплаве, содер жа1чем свыше 85% хлористого цинка, цинкование титана не происходит. 0с-тальные компоненты расплава (хлористый калий и хлористый натрий) как равноценные, уменьшающие гигроскопич ность хлористого цинка, выбраны с той целью, что они входят в состав ванны цинкования титана и последую-гщее погружение деталей из ванны пред варительного нагрева в ванну цийкова ния не приводит к загрязнению послед ней другими компонентами. Нижний предел температуры ванны предварительного подогрева и цинкова ния обусловлен увеличением вязкости расплавов, а вследствие с этим повышенным уносом соли с поверхностью за готовок, а также малой интенсивность реакции контактного обмена в солевом расплаве и низким активированием поверхности сплавов титана при предварительной обработке. Верхний предел температуры ванны предварительной обработки ограничен коррозионными потерями титана, а ван ны цинкования - вьщелением на поверх ности сплавов твердого цинка, что позволяет избежать наплывов на поверхности титановых заготовок. 1 . - . Примеры обработки заготовок из сплавов титана в расплавленных солях толщина наносимого цинкового покрытия, а Также влияние составов ванны травления и цинкования и температуры йа качество поверхности заготовок приведены в табл. 1 и 2. Время выдержки заготовок в расплаве травления 7-10 мин, в расплаве для цинкования - ;. 5 мин. Предлагаемый способ химико-термической обработки изделий из титановых сплавов, включающий изотермическую вьщержку в солевых расплавах и последукщую глубокую вытяжку, прошел испытания. .Травление и цинкование заготовок осуществляли в лабораторных условиях. Деформирование заготовок и анализ их качества произведен в условиях цеха. Глубокая вытяжка осуществлена на гидроударном прессе модели ПП1Ш. предварительное травление титановых заготовок в расплавленных солях влияет на качество цинкового покрытия и качество поверхности полученных изделий. Цинковое покрытие на сплавах титана хорошо адсорбирует смазочные вещества, предотвращает налипание, снижает силы трения и напряжение штамповки. В результате этого можно увеличить разовые деформации. Высокоскоростная глубокая вытяжка деталей из сплавов титана с применением цинкового покрытия позволяет увеличить глубину штамйовки на 20-30%. После штамповки остатки смазки и металлического покрытия снимают травлением в разбавленной НС1. Использование предлагаемого способа обеспечивает улучшение качества наносимого цинкового покрытия, а соответственно и качество полученных в результате штa ffloвки изделий. Формулаизобретения Способ покрытия цинком заготовок из и его сплавов, включающий обработку в расплаве на основе хлористых солей при AOO-ASOc, о т л ичайщийся тем, что, с целью получения равнотолщинного до 30 мкм покрытия, процесс обработки ведут в две стадии: сначала в течение 5г Ю мин в расплаве хлористых солей, содержащем, мае.%: хлористый цинк 8593, хлористьй натрий или калий или их смеси 15-7, а затем в течение 57 мин в расплаве, содержащем, мас.%: хлористый Цинк 50-70; хлористьй калий 20-30; хлористый натрий 10-30.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая смесь для термодиффузионного цинкования изделий из титановых сплавов, способ термодиффузионного цинкования изделий из титановых сплавов | 2017 |

|

RU2651087C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2036247C1 |

| Канат стальной оцинкованный и способ изготовления стальной канатной оцинкованной проволоки для каната | 2021 |

|

RU2779958C1 |

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ И СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 2001 |

|

RU2277606C2 |

| Способ горячего цинкования | 1981 |

|

SU986962A1 |

| Способ подготовки стали под горячее цинкование | 1990 |

|

SU1787169A3 |

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ ДЛЯ ХОЛОДНОГО ФОРМОВАНИЯ | 2014 |

|

RU2696628C2 |

| ФЛЮС ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ЦИНКОВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ТРУБЫ | 1992 |

|

RU2039123C1 |

Изобретение относится к химико- термической обработке металлов, в частности к способам нанесения диффу-зионного подсмазочного технологического цинкового покрытия, а может найти применение при подготовке п^оверх- ности заготовок перед йроцессом холодной обработки металлов давлением,, например штамповки, глубокой вытяжки и др. Целью изобретения является получение равнотолщиниого до 30 мкм цинкового покрытия на титановых заготовках. Способ покрытия цинком заготовок из титана и его сплавов включает двухстадийную обработку при 400- 430^0 в расплаве на основе кпористых солей сначала в течение 5-10 мин в расплаве, содержащем, мас.%: хлорис- тьй цинк 85-93i хлористый натрий или калий или их смеси 15-7, а затем в течение 5-7 мин в расплаве, содержащем, мас.%: хлористый цинк 50-70; хлористый калий 20-30; хлористый натрий 10-30.^ Проведение обработки в две стадии при использовании расплавов указанного состава обес.печивает возможность получения качественных рав- нотолцинных покрытий толщиной до 30 мкм. 2 табл.S00 со

Таблица 2

1708914

8; Продолжение табл. 2,

| Тейндп И | |||

| Новые методы нанесения металлических покрытий | |||

| М.: Металлзф- гия, 1963, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| и др | |||

| Получение металлических покрытий из расплавленных солей | |||

| - Сб | |||

| Химико-термическая обработка металлов^и сплавов | |||

| Минск, '1977, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1992-01-30—Публикация

1989-08-22—Подача