Изобретение относится к машиностроению и может быть использовано при соединении деталей.

Целью изобретения является упрощение процесса соединения, расширение технологических возможностей и повышение надежности.

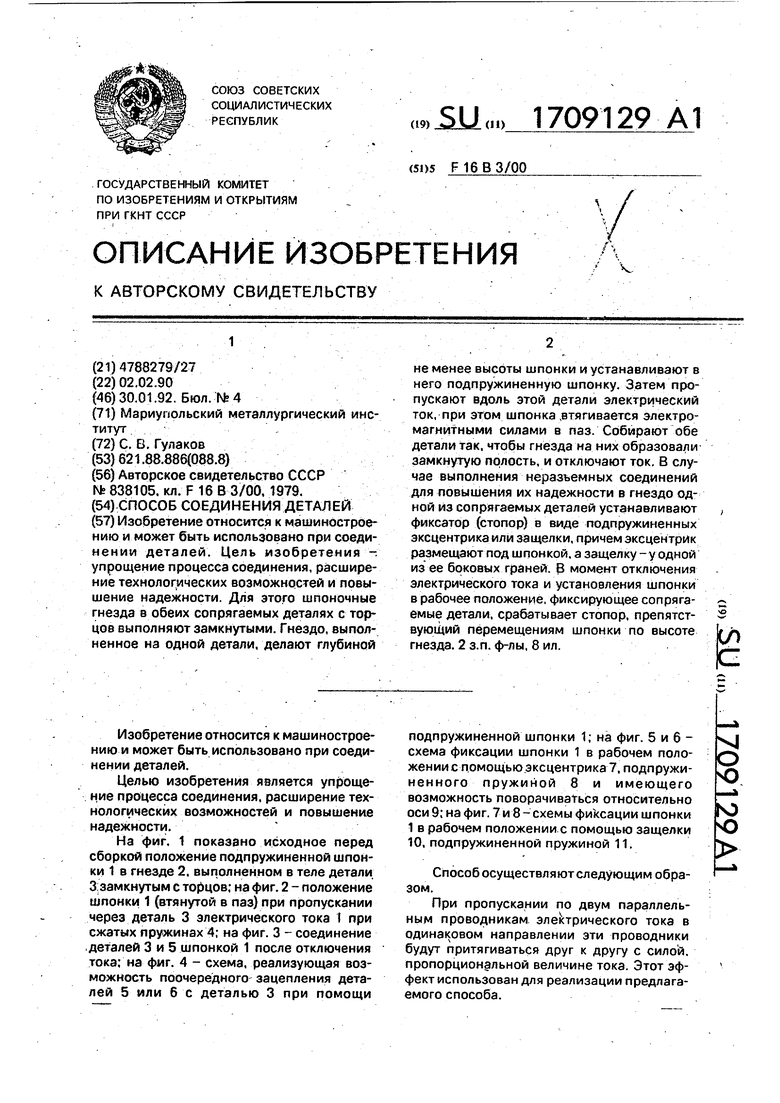

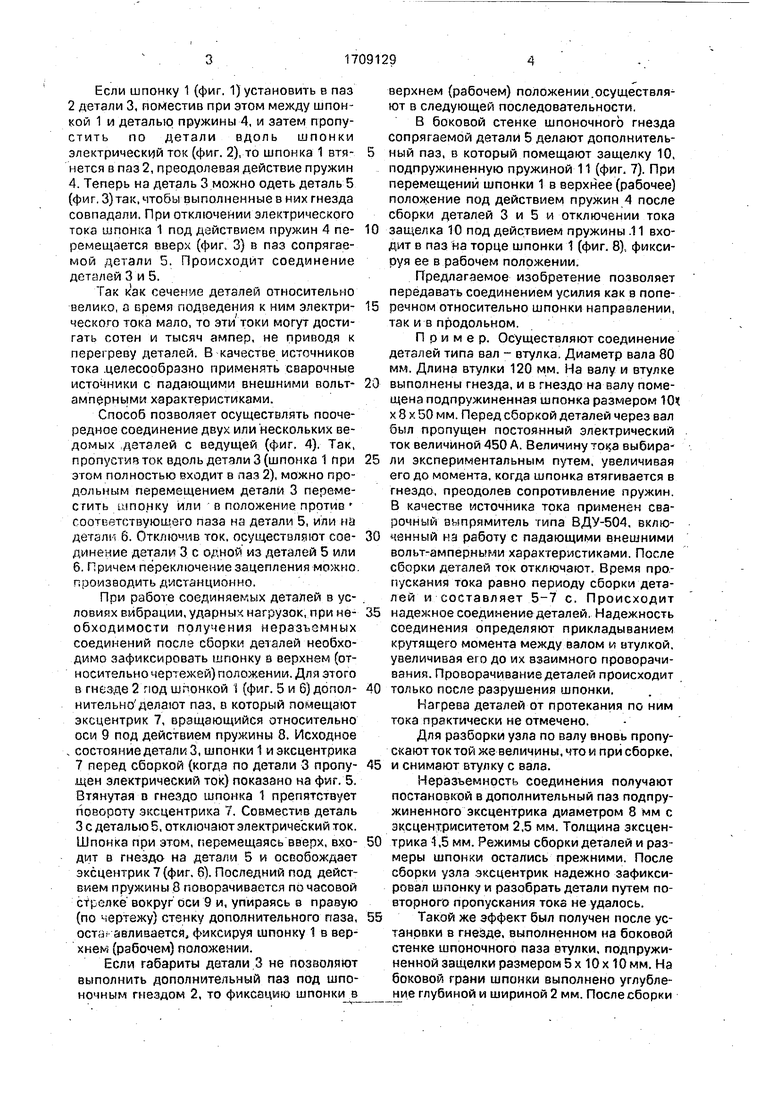

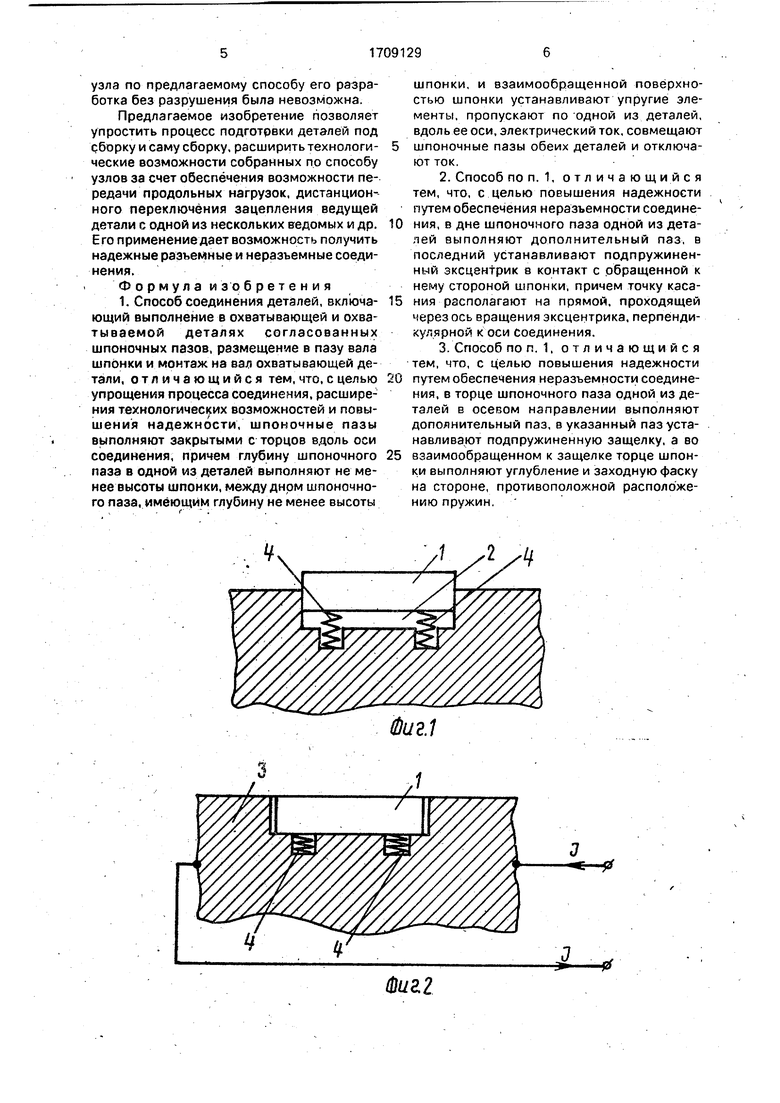

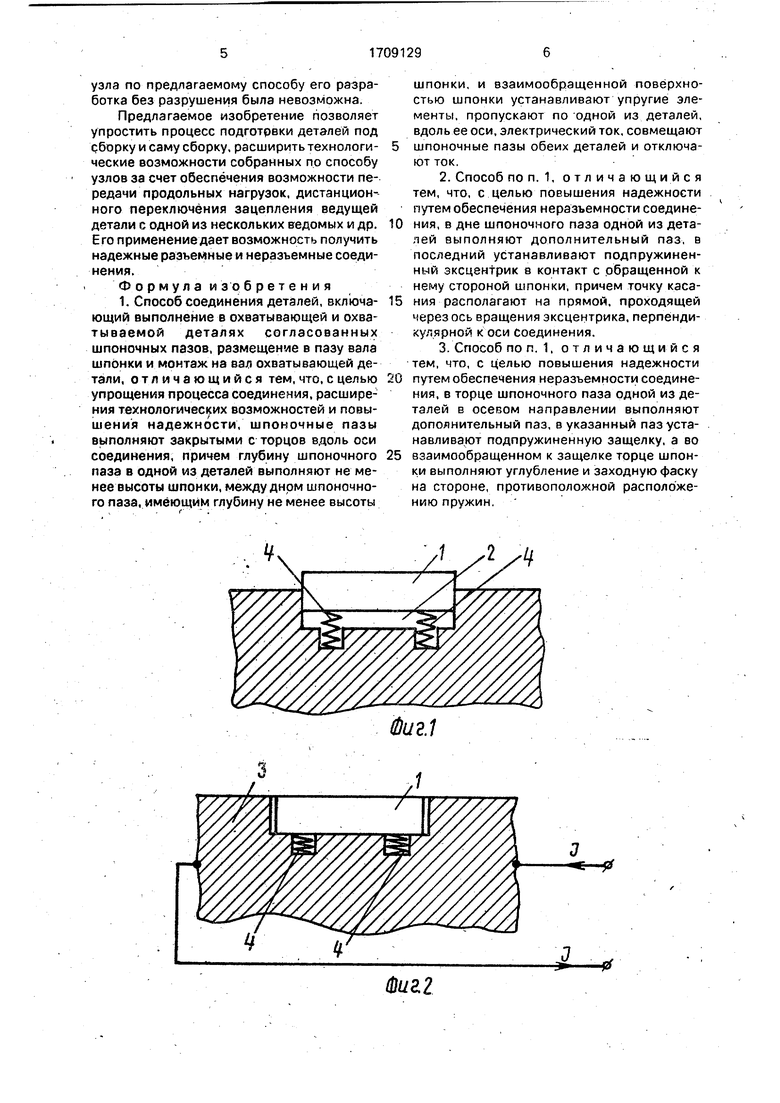

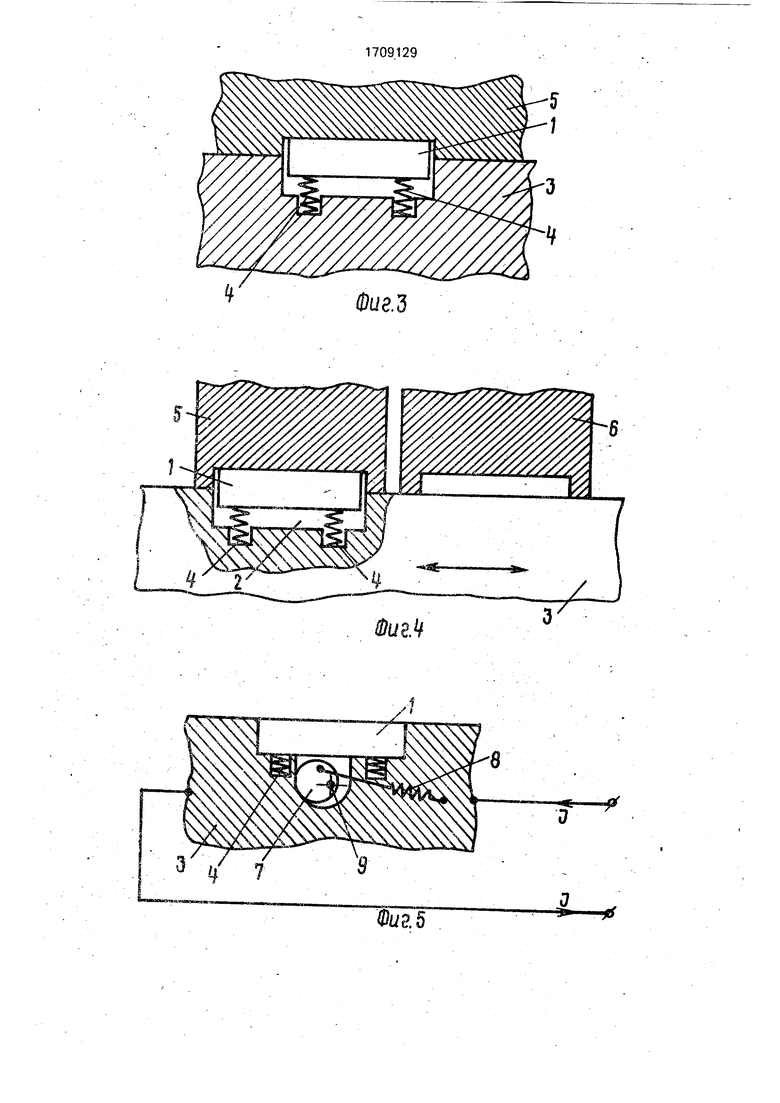

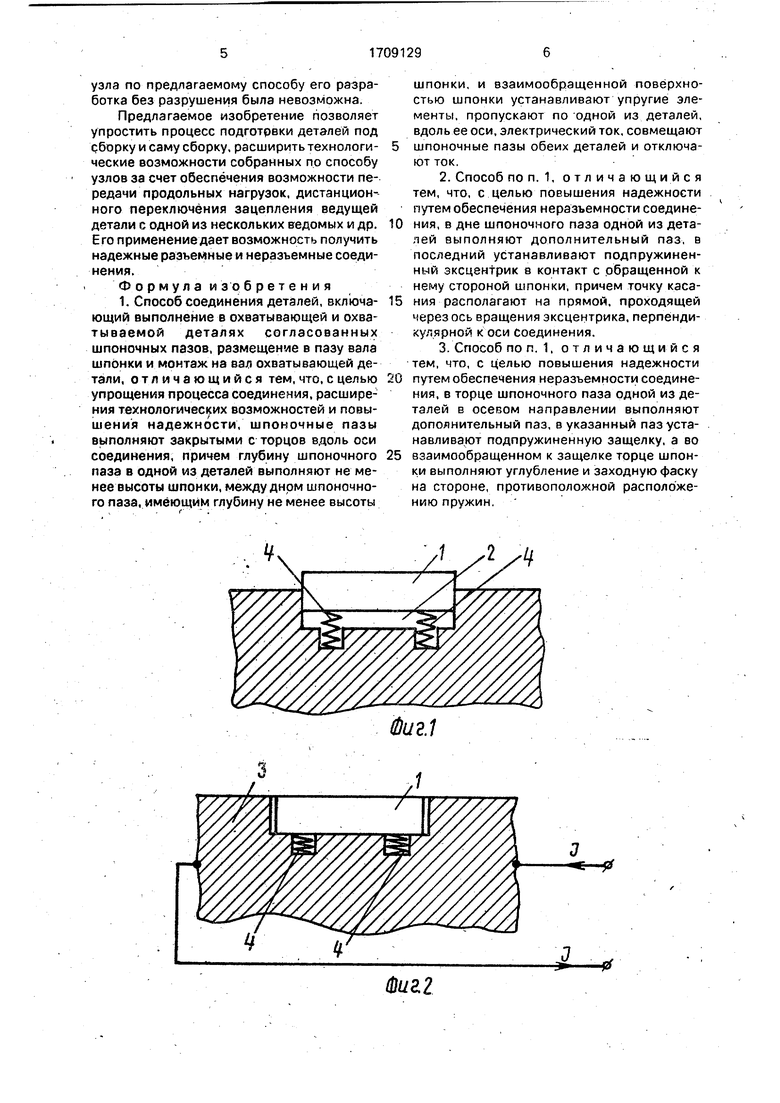

На фиг. 1 показано исходное перед сборкой положение подпружиненной шпонки 1 в гнезде 2. выполненном в теле детали, 3:замкнутым с торцов; на фиг. 2 - положение шпонки 1 (втянутой в паз) при пропускании через деталь 3 электрического тока f при сжатых пружинах 4; на фиг. 3 - соединение .деталей 3 и 5 шпонкой 1 после отключения тока: на фиг. 4 - схема, реализующая возможность поочередного- зацепления деталей 5 или 6 с деталью 3 при помощи

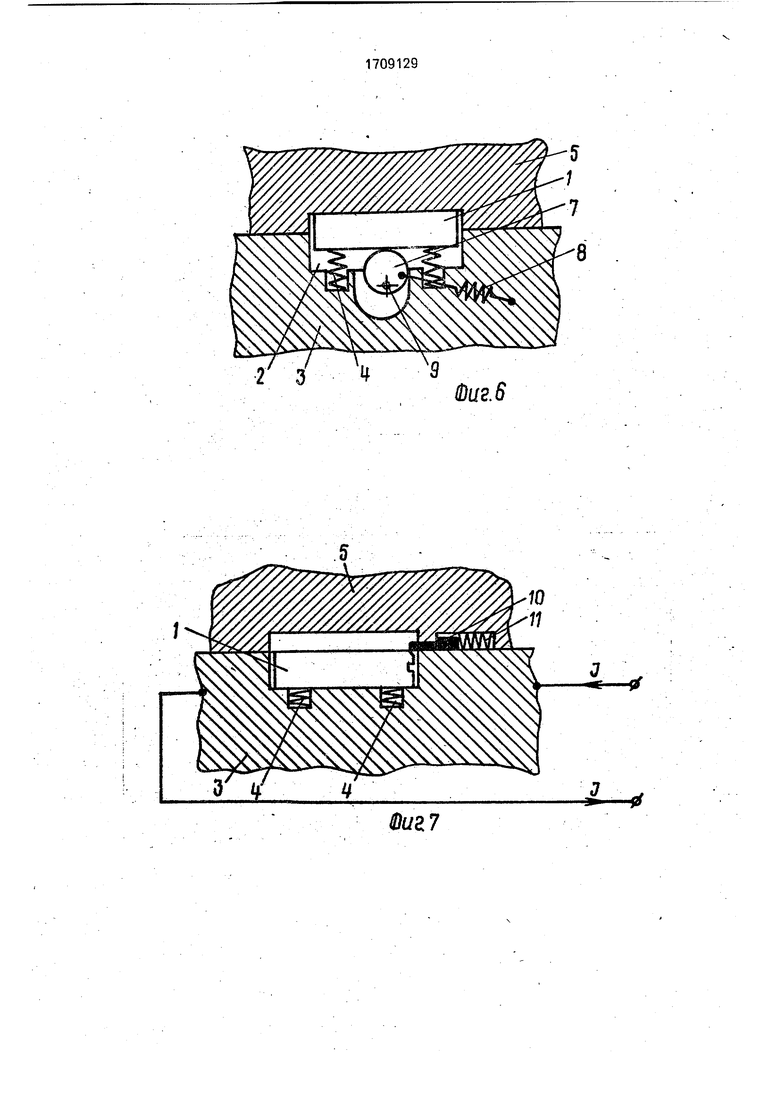

подпружиненной шпонки 1; на фиг. 5 и 6 схема фиксации шпонки 1 в рабочем положении с п.омощ ьюэксцентрика 7. подпружиненного пружиной 8 и имеющего возможность поворачиваться относительно оси 9; на фиг. 7 и 8 - схемы фиксации шпонки 1 в рабочем положении с помощью защелки 10. подпружиненной пружиной 11.

Способ осуществляют следующим образом.

При пропускании по двум параллельным проводникам электрического тока в одинаковом направлении эти проводники будут притягиваться друг к другу с силой, пропорциональной величине тока. Этот эффект использован для реализации предлагаемого способа.

Если шпонку 1 (фиг. 1) установить в паз 2 детали 3, поместив при этом между шпонкой 1 и деталь}0 пружины 4, и затем пропустить по детали вдоль шпонки электрический ток (фиг. 2), то шпонка 1 втянется в паз 2, преодолевая действие пружин 4. Теперь на деталь 3 можно одеть деталь 5 (фиг, 3)так, чтобы выполненные в них гнезда совпадали. При отключении электрического тока шпонка 1 под действием пружин 4 перемещается вверх (фиг. 3) в паз сопрягаемой детали 5. Происходит соединение деталей 3 и 5.

Так как сечение деталей относительно велико, а время подведения к ним электрического тока мало, то эти токи могут достигать сотен и тысяч ампер, не приводя к перегреву деталей. В качестве источников тока .целесообразно применять сварочные источники с падающими внешними вольтампбрнь ми характеристиками.

Способ позволяет осуществлять поочередное соединение двух или нескольких ведомых .деталей с ведущей (фиг. 4). Так, пропустив ток вдоль детали 3 (шпонка 1 при этом полностью входит в паз 2), можно продольным перемещением детали 3 переместить ixinoHKy или в положение против соответствующего паза на детали 5, или на деталм 6. Отключив ток. осуществляют соединение детали 3 с одной из деталей 5 или 6. Причем переключение зацепления можно, производить дистанционно.

При работе соединяемых деталей в условиях вибрации, ударных нагрузок, при необходимости получения неразъемных соединений после сборки деталей необходимо зафиксировать шпонку а верхнем (относительно чертежей) положении. Для этого в гнезде 2 под шпонкой 1 (фиг. 5 и 6) дополнительноделают паз, в который помещают эксцентрик 7, вращающийся относительно оси 9 под действием пружины 8. Исходное . состояние детали 3, шпонки 1 и эксцентрика 7 перед сборкой (когда по детали 3 пропущен электрический ток) показано на фиг. 5. Втянутая в гнездо шпонка 1 препятствует повороту эксцентрика 7. Совместив деталь 3 с деталью 5, отключают электрический ток. Шпонка при этом, перемещаясь вверх, входит в гнездо на детали 5 и освобождает эксцентрик 7 (фиг, 6). Последний под действием пружины 8 поворачивается почасовой стрелке вокруг оси 9 и, упираясь в правую (по чертежу) стенку дополнительного паза, оста; авливаетой, фиксируя шпонку I в верхнем (рабочем) положении.

Если габариты детали 3 не позволяют выполнить дополнительный паз под шпоночным гнездом 2, то фиксацию шпонки в

верхнем (рабочем) положении.осуществляют в следующей последовательности.

В боковой стенке шпоночного гнезда сопрягаемой детали 5 делают дополнительный паз, в который помещают защелку 10, подпружиненную пружиной 11 (фиг. 7). При перемещений шпонки 1 в верхнее (рабочее) положение под действием пружин 4 после сборки деталей 3 и 5 и отключении тока

0 защелка 10 под действием пружины .11 входит в паз на торце шпонки 1 (фиг. 8). фиксируя ее в рабочем положении.

Предлагаемое изобретение позволяет передавать соединением усилия как в поперечном относительно шпонки направлении, так и в продольном.

Пример. Осуществляют соединение деталей типа вал - втулка. Диаметр вала 80 мм. Длина втулки 120 мм. На валу и втулке

0 выполнены гнезда, и в гнездо на валу помещена подпружиненная шпонка размером 101 X 8 X 50 мм. Перед сборкой деталей через вал был пропущен постоянный электрический ток величиной 450 А. Величину тока выбирали экспериментальным путем, увеличивая его до момента, когда шпонка втягивается в гнездо, преодолев сопротивление пружин. В качестве источника тока применен сварочный выпрямитель типа ВДУ-504, вклю0 ценный на работу с падающими внешними вольт-амперными характеристиками. После сборки деталей ток отключают. Время про.пускания тока равно периоду сборки деталей и составляет 5-7 с. Происходит

6 надежное соединение деталей. Надежность соединения определяют прикладыванием крутящего момента между валом и втулкой, увеличивая его до их взаимного проворачивания. Проворачивание деталей происходит

0 только после разрушения шпонки.

Нагрева деталей от протекания по ним тока практически не отмечено.

Для разборки узла по валу вновь пропускаюттоктой же величины, что и при сборке,

5 и снимают втулку с вала.

Неразъемнрсть соединения получают постановкой в дополнительный паз подпружиненного эксцентрика диаметром 8 мм с эксцент-риситетом 2,5 мм. Толщина эксцентрика -1,5 мм. Режимы сборки деталей и размеры шпонки остались прежними. После сборки узла эксцентрик надежно зафиксировал шпонку и разобрать детали путем повторного пропускания тока не удалось.

5 Такой же эффект был получен после устанраки в гнезде, выполненном на боковой стенке шпоночного паза етулки, подпружиненной защелки размером 5x10x10 мм. На боковой грани шпонки выполнено углубле ние глубиной и шириной 2 мм. После сборки

узла по предлагаемому способу его разработка без разрушения была невозможна.

Предлагаемое изобретение позволяет упростить процесс подготрвки деталей под сборку и саму сборку, расширить технологические возможности собранных по способу узлов за счет обеспечения возможности передачи продольных нагрузок, дистанционного переключения зацепления ведущей детали с одной из нескольких ведомых и др. Его применение дает возможность получить надежные разъемные и неразъемные соединения.

Формула изобретения 1. Способ соединения деталей, включающий выполнение в охватывающей и охватываемой деталях согласованных шпоночных пазов, размещение в пазу вала шпонки и монтаж на вал охватывающей детали, отличающийся тем, что, с целью упрощения процесса соединения, расширения технологических возможностей и повышения надежности, шпоночные пазы выполняют закрытыми с торцов вдоль оси соединения, причем глубину шпоночного паза в одной из деталей выполняют не менее высоты шпонки, между дном шпоночного паза, имеющим глубину не менее высоты

шпонки, и взаимообращенной поверхностью шпонки устанавливают упругие элементы, пропускают поОДНОЙ из деталей, вдоль ее оси, электрический ток, совмещают шпоночные пазы обеих деталей и отключают ток.

2.Способ по п. 1, отличающийся тем, что, с целью повышения надежности путем обеспечения неразъемности соединения, в дне шпоночного паза одной из деталей выполняют дополнительный паз, в последний устанавливают подпружиненный зкcцeнtpик 8 контакт с рбращенной к нему стороной шпонки, причем точку касания располагают на прямой, проходящей через ось вращения эксцентрика, перпендикулярной к оси соединения.

3.Способ поп, 1, отличающийся тем, что, с Целью повышения надежности путем обеспечения неразъемности соединения, в торце шпоночного паза одной из деталей в осевом направлении выполняют дополнительный паз, в указанный паз устанавливают подпружиненную защелку, а во взаимообращенном к защелке торце шпонки выполняют углубление и заходную фаску на стороне, противоположной расположению пружин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для тепловой сборки | 1976 |

|

SU560729A1 |

| Разъемное соединение | 1990 |

|

SU1705619A2 |

| ШПОНОЧНОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2019694C1 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| Электродвигатель погружной установки для добычи пластовой жидкости и способ его изготовления и сборки | 2023 |

|

RU2815180C1 |

| СТЕНД-МОДУЛЬ ДЛЯ ИСПЫТАНИЯ УЗЛОВ АВТОМОБИЛЯ | 1996 |

|

RU2116211C1 |

| Способ формирования прессовых соединений | 2020 |

|

RU2751724C1 |

| Втулка с резьбой на наружной поверхности | 1974 |

|

SU515895A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРОЧНОЙ ЕДИНИЦЫ С ЦИЛИНДРИЧЕСКИМ ПОДВИЖНЫМ СОЕДИНЕНИЕМ | 2005 |

|

RU2315685C2 |

| Устройство для сборки деталей | 1973 |

|

SU450691A1 |

Изобретение относится к машиностроению и может быть использовано при соединении деталей. Цель изобретения -. упрощение процесса соединения, расширение технологических возможностей и повышение надежности. Для этого шпоночные гнезда в обеих сопрягаемых деталях с торцов выполняют замкнутыми. Гнездо, выполненное на одной детали, делают глубинойне менее высоты шпонки и устанавливают в него подпружиненную шпонку. Затем пропускают вдоль этой детали электрический ток, при этом шпонка .втягивается электро- мaгниtными силами в паз. Собирают обе детали Так. чтобы гнёзда на них образовали замкнутую полость, и отключают ток. В случае выполнения неразъемных соединений для повышения их надежности в гнездо одной из сопрягаемых деталей устанавливают фиксатор (стопор) в виде подпружиненных эксцентрика или защелки, причем эксцентрик размещают под шпонкой, а защелку-у одной из ее боковых граней. В момент отключения электрического тока и установления шпонки в рабочее положение, фиксирующее сопрягаемые детали, срабатывает стопор, препятствующий перемещениям шпонки по высоте гнезда. 2 з.п. ф-лы, 8 ил.

Фиг,2

Фие.

Фи.5

9

Ш2.8

uSi7

г

5

Ш П

| Шпоночное соединение куклина | 1979 |

|

SU838105A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-01-30—Публикация

1990-02-02—Подача