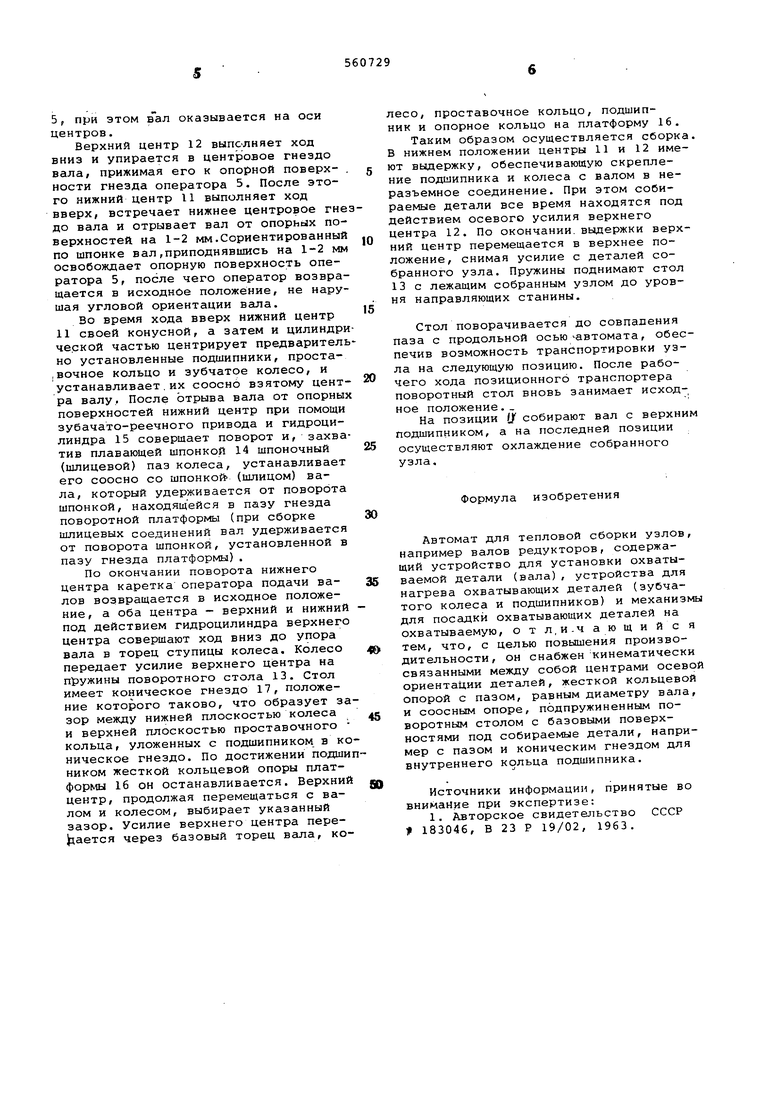

(54) АВТОМАТ ДЛЯ ТЕПЛОВОЙ СБОРКИ УЗЛОВ

настройкой установочных винтов, связывающих внешнюю и внутреннюю части цилиндра и ограничивающих его ход.

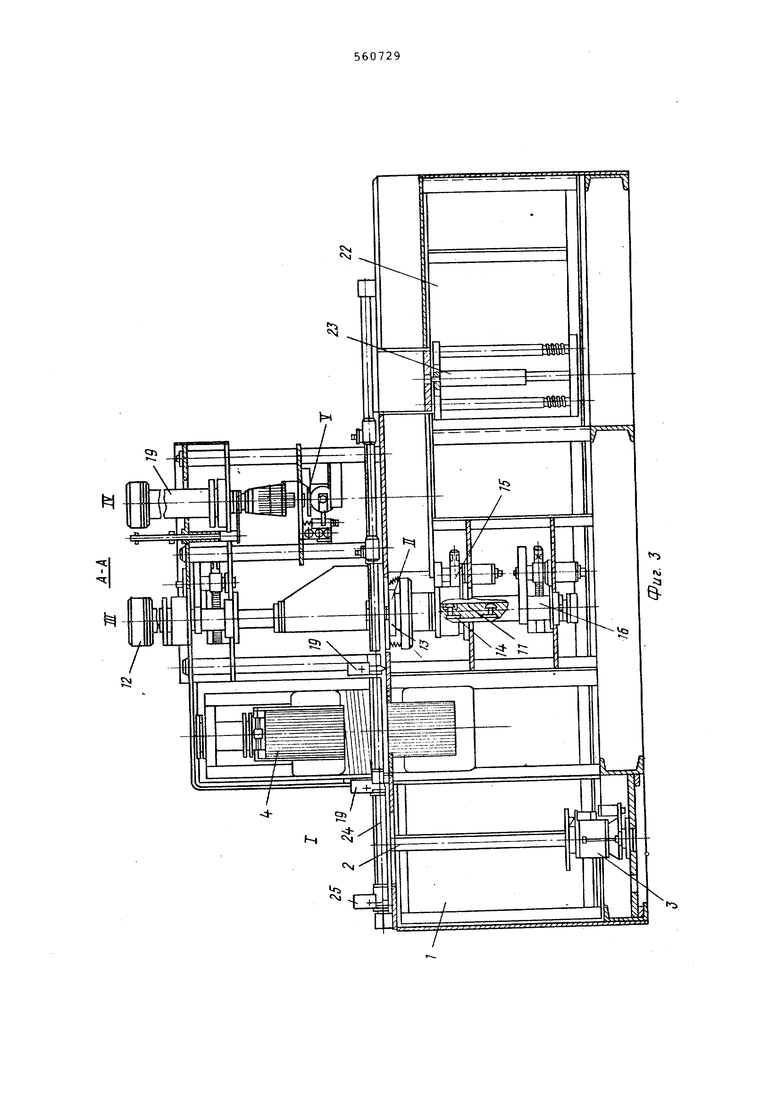

На позиции И установлен индуктор 4, выполненный в виде разрезанного Тороидального магнитопровода с намо танными на обеих его частях катушками, включенными по схеме открытого треугольника в трехфазную сеть npof-u-inленной частоты. Между обеими частями тороидального магнитопровода установлены два полюсных наконечника, из которых нижний неподвижен, а верхний nu помощи гидроцилиндра имеет возможность радиального перемещения.

На позиции Ш. , на которой происходит сборка колеса, проставочного кольца и подшипника с валом, чему предшествует индукционный нагрев подшипника, установлены следующие меха низмы: оператор 5 подачи валов, оператор б подачи подшипников и механизм их ориентации и сборки.

Оператор 5 подачи валов расположен на передней части станины и состо ит из салазок с гидроцилиндром и перемещающейся по ним каретки, которая несет на себе поворотную платформу.

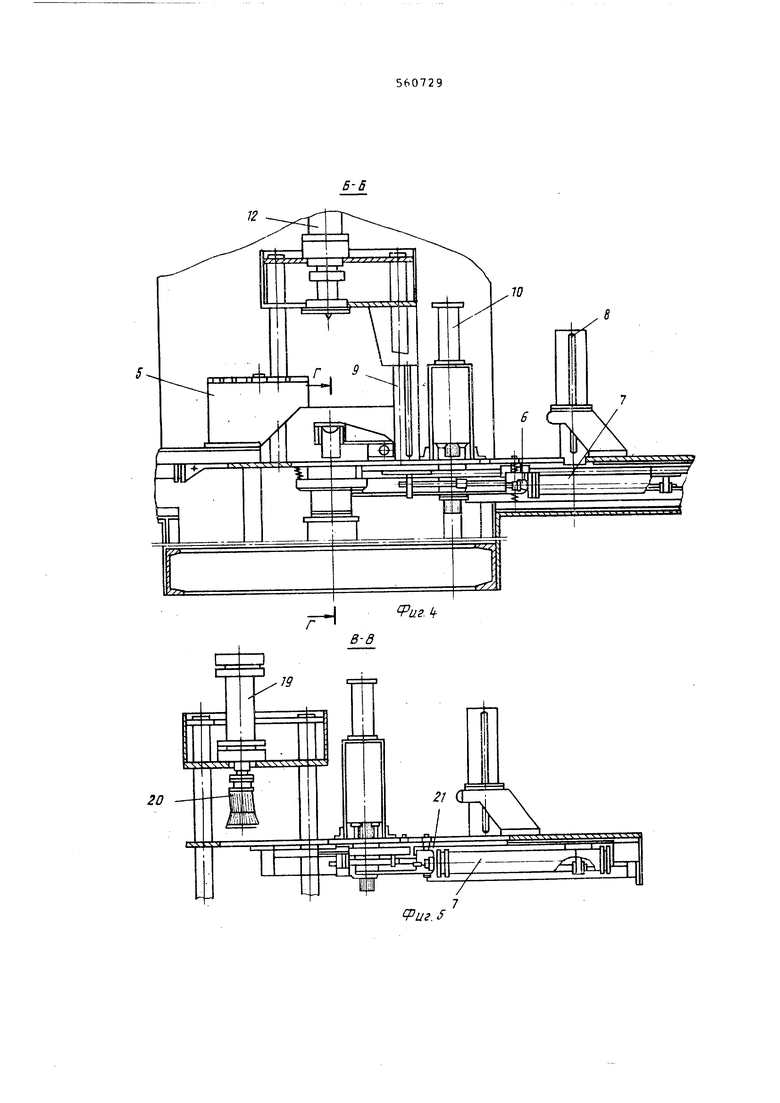

Оператор 6 подачи поди1ипников с пр водом от гидроцилиндра 7 расположен с тыльной стороны станины и состоит и магазина 8 подшипников,магазина 9 колец, индуктора 10 для нагрева подшипников и транспортера подшипников, который представляет собой подвижную платформу и укрепленную на кронштейне штангу 9 откидным подпружиненным толкателем.

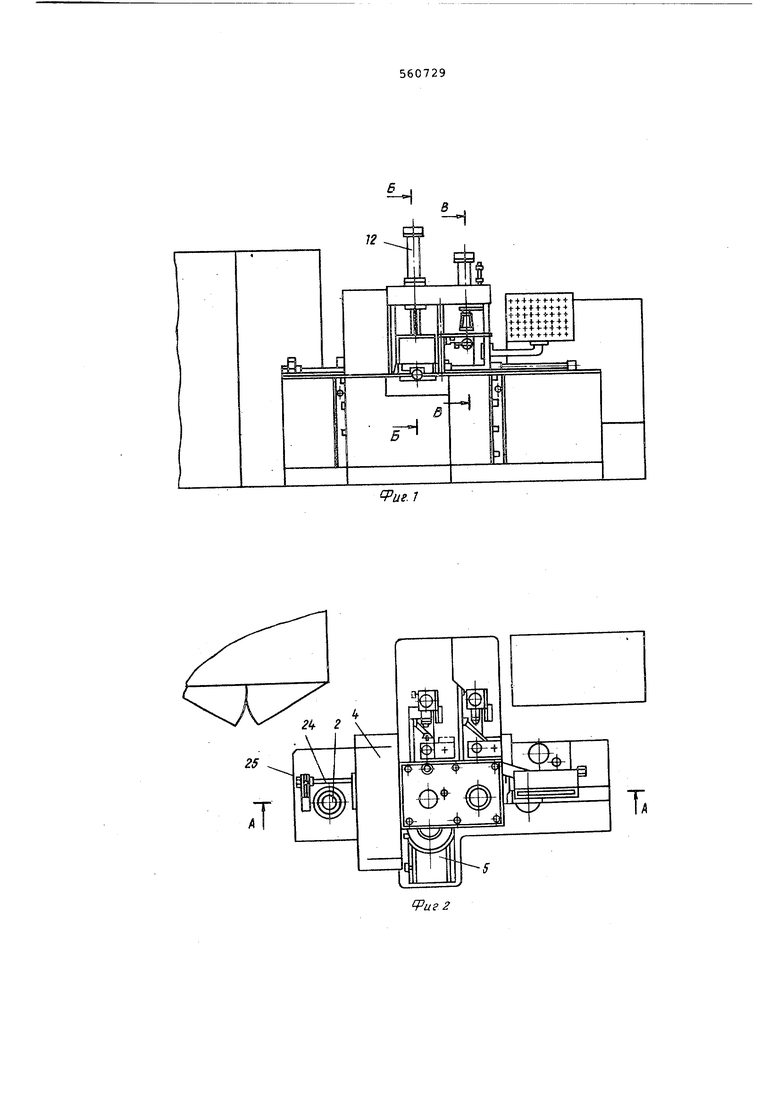

Механизм ориентации и сборки состоит из нижнего центра И,верхнего центра 12 и поворотного стола 13.Эти меха низмы расположены на пересечении продольной оси автомата с осевыми линиями оператора 5 подачи валов и оператора 6 подачи подшипников. Так как вдоль продольной линии -автомата перемещается зубчатое колесо собираемого узла, то в зоне пересечения этих осей оказываются зубчатое колесо, подшипник, проставочное кольцо и вал.

Нижний центр 11 установлен под направляющими станка и несет на себе плавающую шпонку 14.

Верхний центр 12 установлен соосно с нижним над направляющими станины. Центры снабжены гидроприводом осевого перемещения, позволяющим оператору 5 подачи валов ввести в зону сборки как укороченный, так и удлиненный вал собираемого редутора.

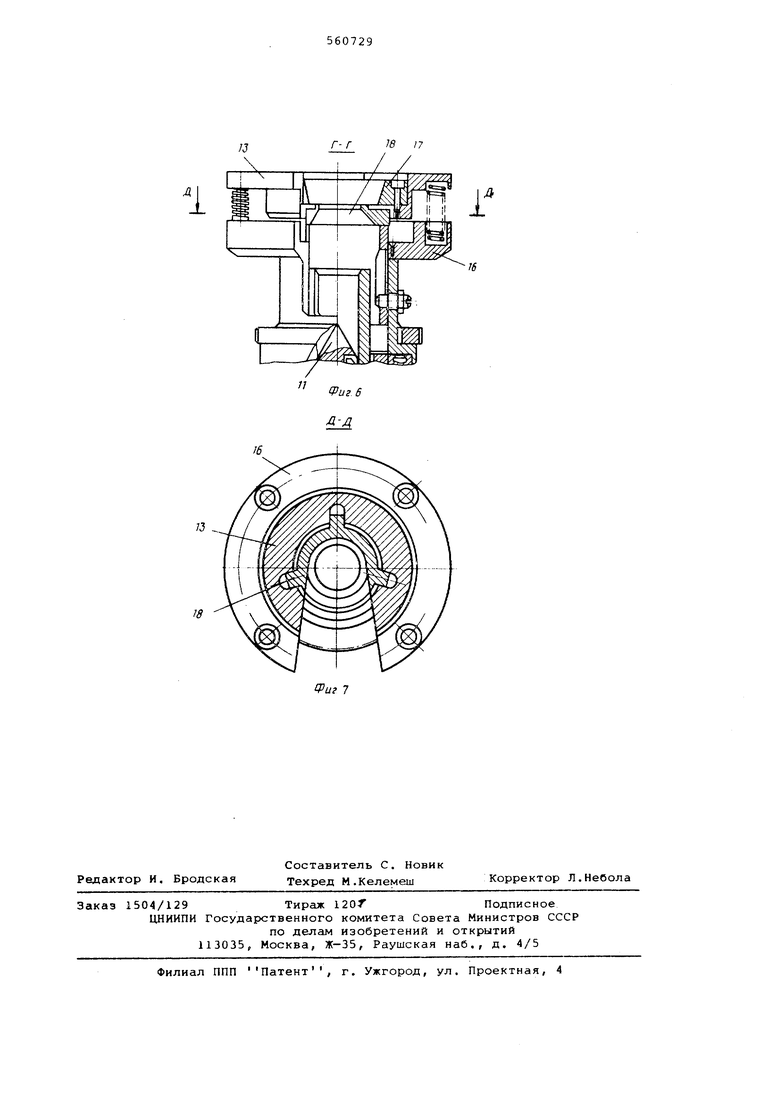

Поворотный стол 13 установлен соосно с нижним цетром 11 ниже уровня направляющих станины на подшипниковых опорах и имеет зубчато-реечный привод с гидроцилиндром 15, обеспечивающий поворот на заданный угол. Стол U подпружинен и может перемещаться До

упора в платформу 16. Стол и платформа имеют паз, который позволяет радиальным перемещением установить подшипник в коническое гнездо 17 стола 18, а также радиальньтм перемещением вывести узел через паз платформы. В пазах стола под гнездом установлена жесткая кольцевая опора 18 с пазом, равным диаметру вала, обеспечивающая при сборке узла упор на внутреннее кольцо подшипника.

На позиции автомата в вертикальном положении выше направляющих стола установлен лосылатель 19 верхнег-о подшипника, выполненный в виде гидроцилиндра с полым штоком. На нижней резьбовой части штока закреплены: планка, многолепестковая цанга 20 и опорная втулка. Планка изготовлена удлиненной для предотвращения поворота штока с цангой и вьщачи команды на останов последнего при захвате цангой подшипника. Цанга 20 предназначена дли захвата и удержания подшипника. Опорная втулка своим нижним торцом позволяет центоировать подшигшик и удерживать последний у базового торца вала до полного охвативания.

Перпендикулярно оси позиционного транспортера с тыльной стороны расположен оператор 21 подачи ьерхнего подшипника. Конструкция оператора 21 аналогична конст укции оператора 6,

На позиции Y ниже направляющих станка в емкости 22 с охлаждающей жидкостью смонтирован механизм 23 опускания и подъема узла в сборе.

Вдоль продольной оси автомата расположен позиционный транспортер для транспортировки деталей собираемого узла, выполненный в виде штанги 24, по которой при помощи гидроцилиндра перемещаются толкатели 25..

Все позиции автомата работают по собственным циклам, об окончании каждого из которых подается команда в цепь управления. Но окончании последне го из циклов позиций штанга 24 позиционного транспортера совершает рабочий ход и возвращается в исходное .положение: на этом цикл автоматической работы завершен.

Автоматическая работа на позиции} включает подачу зубчатого колеса иа уровень направляющих станины и выполняется оператором 2 подачи зубчатых колес..

На позиции П происходит нагрев зубчатого колеса в индукционном нагревателе 4 ,

На позиции Ш. происходит нагрев подшипников, подача деталей в зону сборки и их взаимная ориентация.

Подача подшипника из магазина совместно с другими деталями на стол 13 осуществляется оператором 6, а подача валов в зону сборки - оператором 5, при этом вал оказывается на оси центров. Верхний центр 12 выполняет ход вниз и упирается в центровое гнездо вала, прижимая его к опорной поверхности гнезда оператора 5. После этого нижний центр 11 выполняет ход вверх/ встречает нижнее центровое гне до вала и отрывает вал от опорных поверхностей на 1-2 мм.Сориентированный по шпонке вал,приподнявшись на 1-2 мм освобождает опорную поверхность оператора 5, после чего оператор возвра щается в исходное положение, не нару шая угловой ориентации вгша. Во время хода вверх нижний центр 11 своей конусной, а затем и цилиндри ческой частью центрирует предварител но установленные подшипники, проста,вочное кольцо и зубчатое колесо, и устанавливает,их соосно взятому центра валу. После отрыва вала от опорных поверхностей нижний центр при помощи зубачато-реечного привода и гидроцилиндра 15 совершает поворот и, захва тив плавающей шпонкой 14 шпоночный (шлицевой) паз колеса, устанавливает его соосно со шпонкой (шлицом) вала, который удерживается от поворота шпонкой, находящейся в пазу гнезда поворотной платформы (при сборке шлицевых соединений вал удерживается от поворота шпонкой, установленной в пазу гнезда платформы). По окончании поворота нижнего центра каретка оператора подачи валов возвращается в исходное положение, а оба центра - верхний и нижний под действием гидроцилиндра верхнего центра совершают ход вниз до упора вала в торец ступицы колеса. Колесо передает усилие верхнего центра на п ужины поворотного стола 13. Стол имеет коническое гнездо 17, положение которого таково, что образует за зор между нижней плоскостью колеса и верхней плоскостью проставочного кольца, уложенных с подшипником в ко ническое гнездо. По достижении подшип ником жесткой кольцевой опоры платформы 16 он останавливается. Верхний центр, продолжая перемещаться с валом и колесом, выбирает указанный зазор. Усилие верхнего центра пере ается через базовый торец вала, колесо, проставочное кольцо, подшипник и опорное кольцо на платформу 16. Таким образом осуществляется сборка. В нижнем положении центры 11 и 12 имеют выдержку, обеспечивающую скрепление подшипника и колеса с валом в неразъемное соединение. При этом собираемые детали все время находятся под действием осевого усилия верхнего центра 12. По окончании, выдержки верхний центр перемещается в верхнее положение, снимая усилие с деталей собранного узла. Пружины поднимают стол 13 с лежащим собранным узлом до уровня направляющих станины. Стол поворачивается до совпадения паза с продольной осью автомата, обеспечив возможность транспортировки узла на следующую позицию. После рабочего хода позиционного транспортера поворотный стол вновь занимает исходное положение.На позиции IJ собирают вал с верхним подшипником, а на последней позиции осуществляют охлаждение собранного узла. Формула изобретения Автомат для тепловой сборки узлов, например валов редукторов, содержащий устройство для установки охватываемой детали (вала), устройства для нагрева охватывающих деталей (зубчатого колеса и подшипников) и механизмы для посадки охватывающих деталей на охватываемую, от л,и-чающийся тем, что, с целью повышения производительности, он снабженкинематически связанными между собой центрами осевой ориентации деталей, жесткой кольцевой опорой с пазом, равным диаметру вала, и соосным опоре, подпружиненным поворотным столом с базовыми поверхностями под собираемые детали, например с пазом и коническим гнездом для внутреннего кольца подшипника. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР f 183046, В 23 Р 19/02, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Автомат для сборки подшипниковых узлов | 1984 |

|

SU1257309A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Сборочная машина | 1987 |

|

SU1465229A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Автоматизированная сборочная линия | 1985 |

|

SU1306691A1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1980 |

|

SU904972A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Автомат для сборки изделий типа цепного транспортера | 1973 |

|

SU518316A1 |

US.lf

20

21 Q

/

иг.5

Г- Г

J3

18

W 17

Авторы

Даты

1977-06-05—Публикация

1976-01-12—Подача