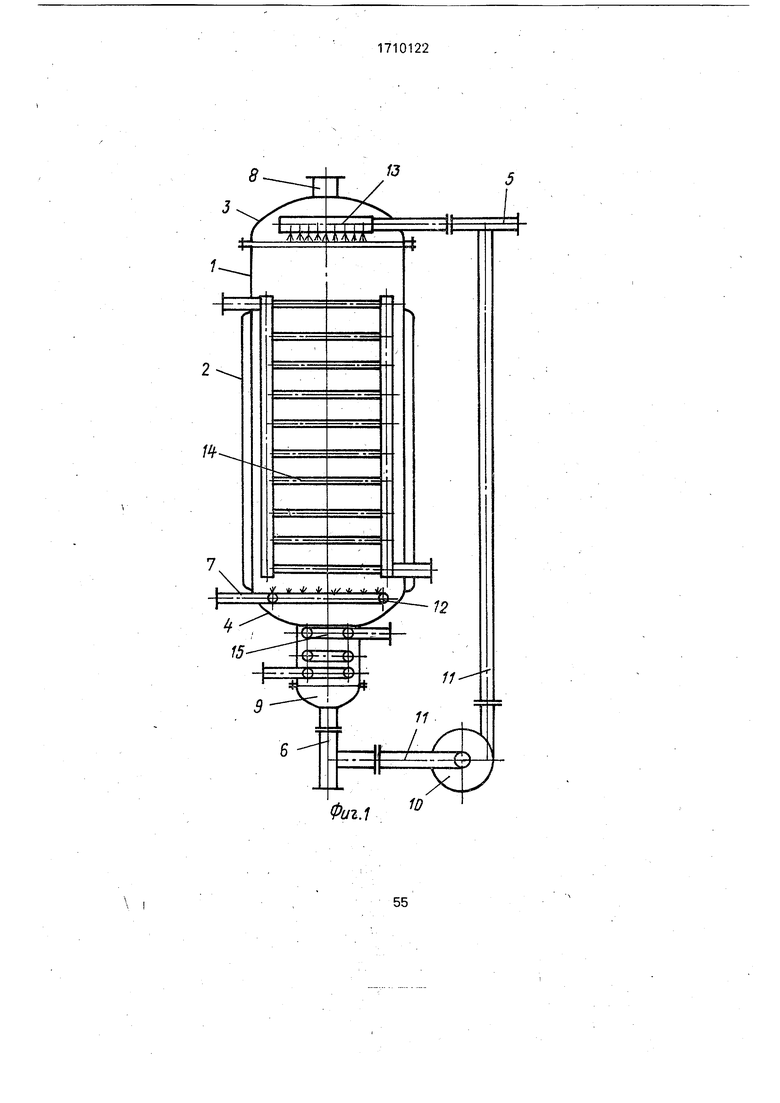

ситель и производят сушку стартового вещества, при этом пары воды отводятся через патрубок 8 в вакуумную линию. Затем включают циркуляционный насос 10, который обеспечивает движение жидкости из 5 сосуда 9 по трубопроводам 11 в диспергатор 12 жидкости. Жидкая фаза диспергатором 12 распыляется на мелкодисперсные капли, которые, двигаясь вниз, попадают на теплообменную насадку 14 и стекают по ней 10 в виде пленки в днище 4 аппарата, откуда вновь попадают в сосуд 9. Одновременно с включением насоса 10 начинают подачу газовой фазы через патрубок 7 в тороидальный диспергатор 13 газа, откуда газовая 15 фаза, например оксид зтилена, поступает в свободное пространство аппарата. В змеевик 15 при этом продолжает подаваться теплоноситель, обеспечивающий инициацию реакции оксиалкилирования.20

После начала реакции в теплообменную насадку 14, змеевик 15 и рубашку 2 подают хладагент, обеспечивающий отвод теплоты реакции.

В ходе реакции присоединения оксида 25 этилена к спиртам (фенолам) объем жидкой фазы возрастает и она постепенно заполняет объем аппарата.

При этом диспергатор 13 газа начинает 30 работать как барботер, а теплообмен ная насадка 14 - как обыкновенный погружной теплообменник (змеевик). Газ, барботируя через жидкость, турбулизует ее и обеспечивает высокие коэффициенты теплоотдачи к 35 теплообменным элементам, при этом обеспечивается и довольно высокая поверхность контакта фаз порядка сотен метров квадратных на кубометр жидкости. В верхней части аппарата реакция происходит между газовой фазой и мелкодисперсными каплями жидкости, а в части объема аппарата, занятой теплообменной насадкой выше уровня жидкости, происходит контакт газа с пленкой жидкости на теплообменной насадке.

Циркулирующая в аппарате жидкость освобождается от газа в емкости 9 для сепарации газа, который возвращается в реакционный объем.

После окончания реакции аппарат продувают азотом, который выводится из него через патрубок §, охлаждают реакционную массу, выключают насос 10 и сливают продукт через патрубок 6.

Формула изобретения

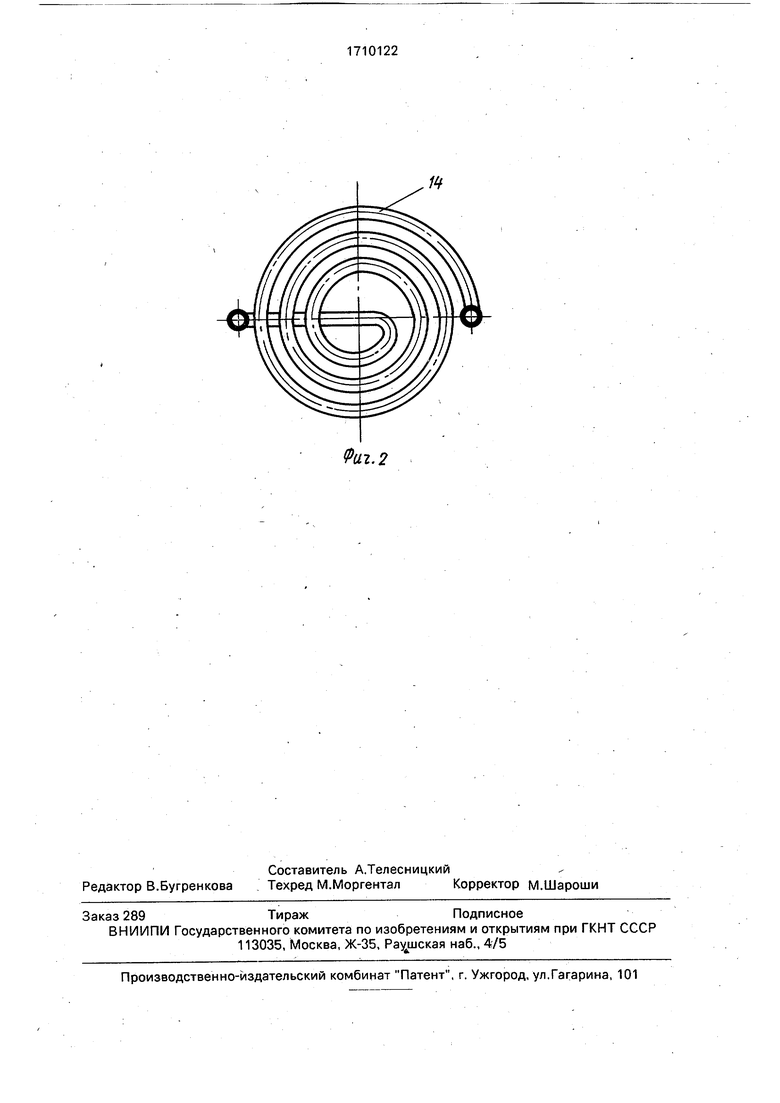

Устройство для проведения газожидкостных процессов с изменяющимся в ходе реакции объемом жидкости и большим тепловым эффектом, содержащее реактор, включающий корпус с рубашкой, крышку, днище и патрубки для ввода и вывода газовой и жидкой фаз, камеру для сепарации газа, циркуляционный насос и трубопроводы, отличающееся тем, что, с целью повышения производительности и надежности работы, оно снабжено тороидальным диспергатором газа, установленным под крышкой диспергатором жидкости и размещенной между ними теплообменной насадкой, выполненный в виде расположенных по высоте на расстоянии друг от друга навитых по спирали теплообменных элементов, при этом камера для сепарации газа подсоединена непосредственно к днищу реактора ниже уровня диспергатора газа.

8

Фиг,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1981 |

|

SU1088780A1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| Газожидкостной реактор | 1987 |

|

SU1560302A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Химический реактор | 1989 |

|

SU1699587A1 |

| Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа | 2017 |

|

RU2638853C1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА С ПОСЛЕДУЮЩИМ СЖИЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496068C1 |

| УСТРОЙСТВО ДЛЯ САТУРАЦИИ ЖИДКОСТЕЙ | 1994 |

|

RU2071822C1 |

| РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2012 |

|

RU2534421C2 |

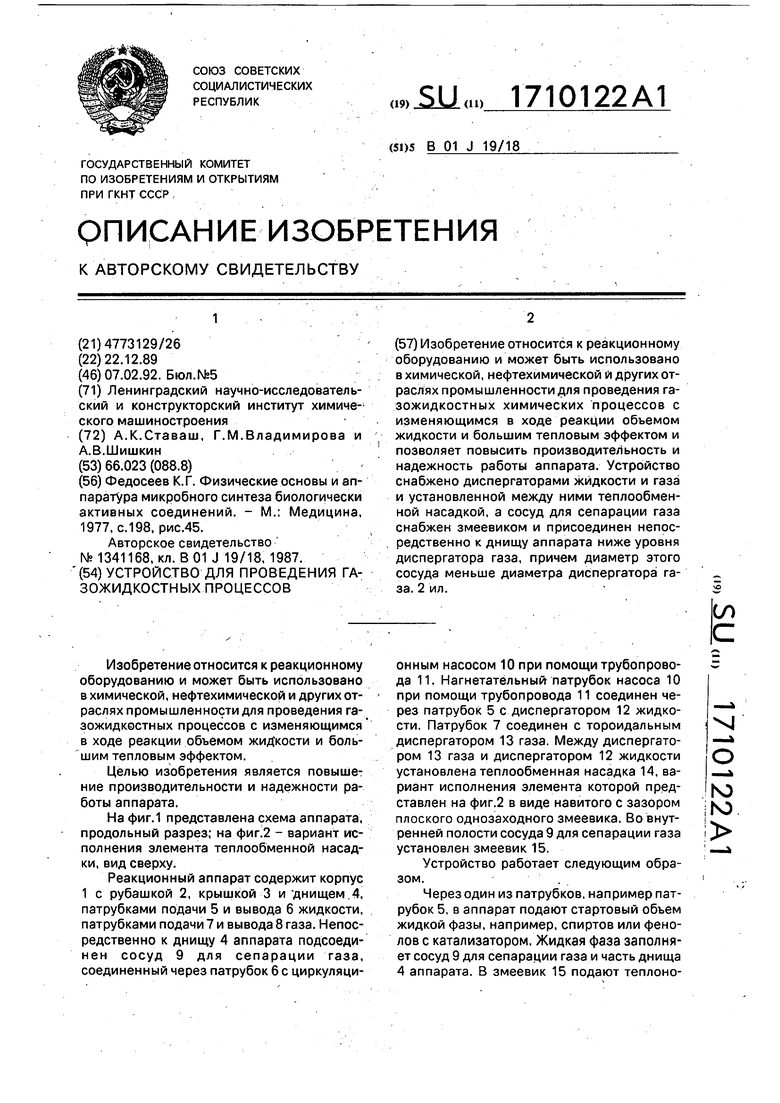

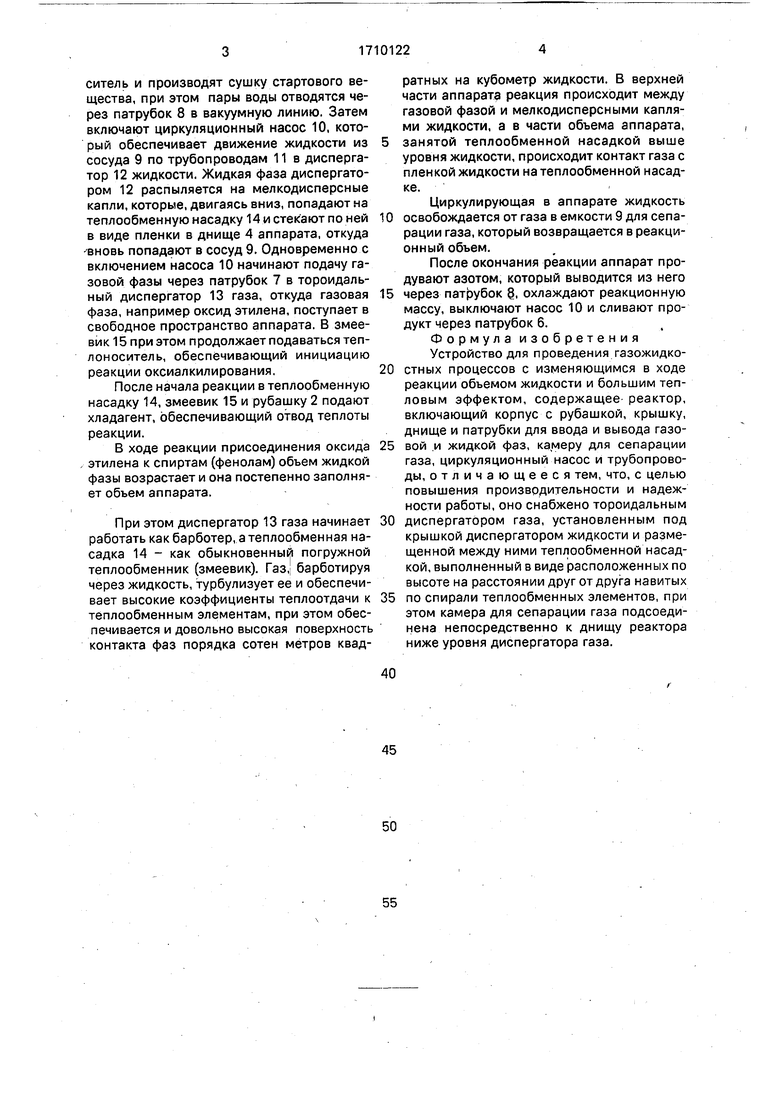

Изобретение относится к реакционному оборудованию и может быть использовано в химической, нефтехимической и других отраслях промышленности для проведения газожидкостных химических процессов с изменяющимся в ходе реакции объемом жидкости и большим тепловым эффектом и позволяет повысить производите/1ьность и надежность работы аппарата. Устройство снабжено диспергаторами жидкости и газа и установленной между ними теплообменной насадкой, а сосуд для сепарации газа снабжен змеевиком и присоединен непосредственно к днищу аппарата ниже уровня диспергатора газа, причем диаметр этого сосуда меньше диаметра диспергатора газа. 2 ил.слсИзобретение относится к реакционному оборудованию и может быть использовано в химической, нефтехимической и других отраслях промышленности для проведения газожидкостных процессов с изменяющимся' в ходе реакции объемом жидкости и большим тепловым эффектом.Целью изобретения является повышение производительности и надежности работы аппарата.На фиг.1 представлена схема аппарата, продольный разрез; на фиг.2 - вариант исполнения элемента теплообменной насадки, вид сверху.Реакционный аппарат содержит корпус 1 с рубашкой 2, крышкой 3 и 'днищем.4, патрубками подачи 5 и вывода 6 жидкости, патрубками подачи 7 и вывода 8 газа. Непосредственно к днищу 4 аппарата подсоединен сосуд 9 для сепарации таза, соединенный через патрубок 6 с циркуляци-онным насосом 10 при помощи трубопровода 11. Нагнетательный патрубок насоса 10 при помощи трубопровода 11 соединен через патрубок 5 с диспергатором 12 жидкости. Патрубок 7 соединен с тороидальным диспергатором 13 газа. Между диспергатором 13 газа и диспергатором 12 жидкости установлена теплообменная насадка 14, вариант исполнения элемента которой представлен на фиг.2 в виде навитого с зазором плоского однозаходного змеевика. Во внутренней полости сосуда 9 для сепарации газа установлен змеевик 15.Устройство работает следующим образом..Черезодин из патрубков, например патрубок 5, в аппарат подают стартовый объем жидкой фазы, например, спиртов или фенолов с катализатором. Жидкая фаза заполняет сосуд 9 для сепарации газа и часть днища 4 аппарата. В змеевик 15 подают теплоно-XIоГОго>&

| Федосеев К | |||

| Г | |||

| Физические основы и аппаратура микробного синтеза биологически активных соединений | |||

| - М.: Медицина, 1977, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ' | |||

Авторы

Даты

1992-02-07—Публикация

1989-12-22—Подача