прокатки 1130°С, сопротивление деформации при этом 100 Н/мм . Данное сопротивление деформации было установлено для всех марок сталей сортамента стана. Исходя из этой величины сопротивления деформации, определяли температуру нагрева каждой марки стали. Для углеродистых и канатных сталей марок 50-70 она окаэалась равной 950-980°С,

Таким образом, прокатку осуществляли с равными степенями и скоростями деформац| 1и, нос различной температурой нагрева заготовок каждой марки стали.

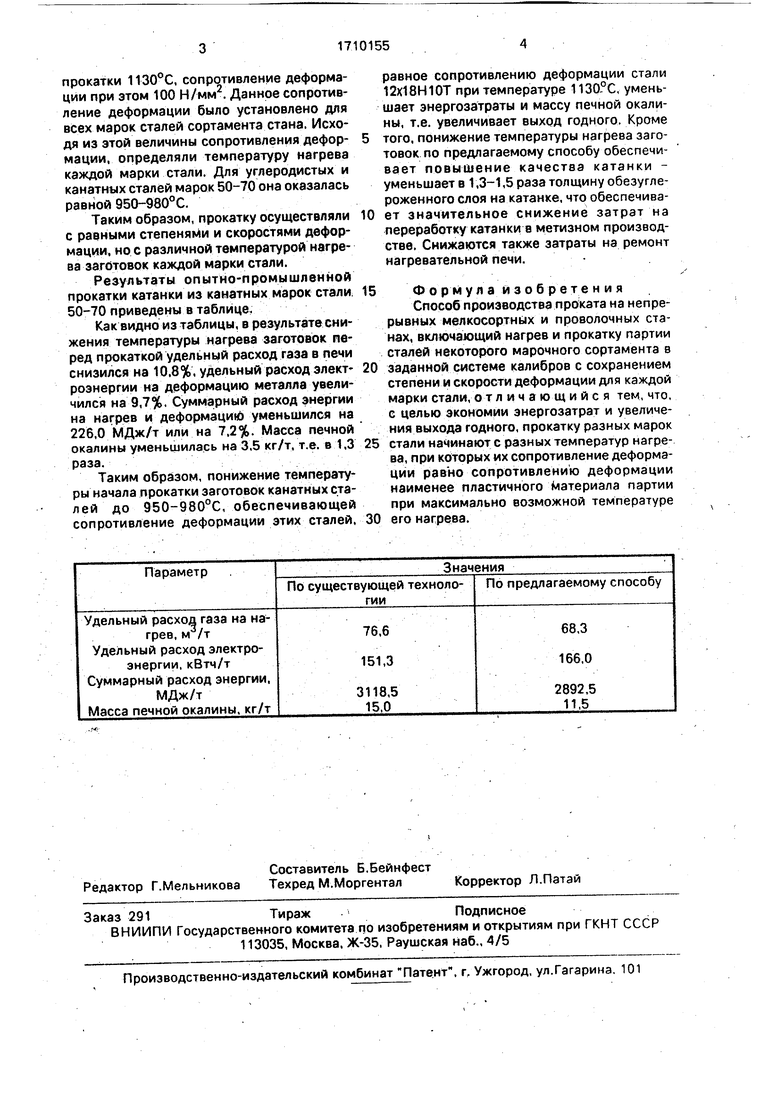

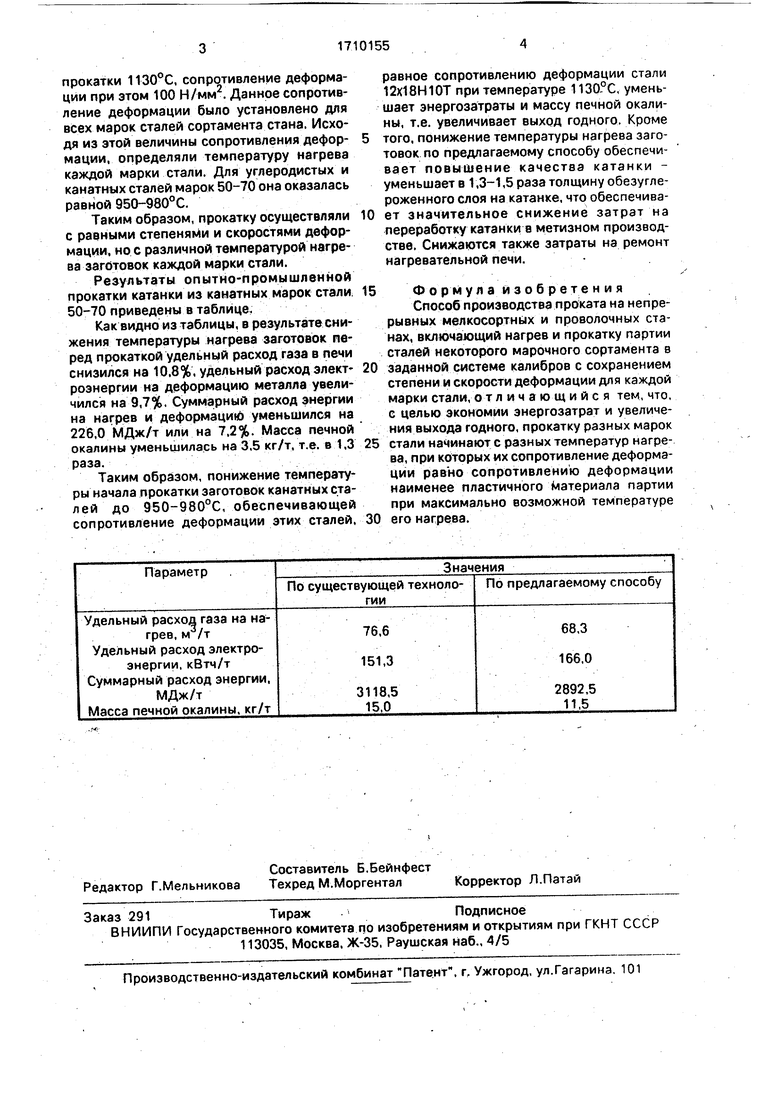

Результаты опытно-промышленной прокатки катанки из канатных марок стали 50-70 приведены в таблице.

Как видно из таблицы, в результате снижения температуры нагрева заготовок перед прокаткой удельнь|й расход газа в печи снизился на 10,8%, удельный расход электроэнергии на деформацию металла увеличился на 9,7%. Суммарный расход энергии на нагрев и деформацинб уменьшился на 226,0 МДж/т или на 7.2%. Масса печной окалины уменьшилась на 3,5 кг/т, т.е. в 1,3 раза.

Таким образом, понижение температуры начала прокатки заготовок канатных сталей до 950-980°С, обеспечивающей сопротивление деформации этих сталей.

равное сопротивлению деформации стали 12Х18Н10Т при температуре 1130-°С, уменьшает энергозатраты и массу печной окалины, т.е. увеличивает выход годного. Кроме того, понижение температуры нагрева заготовок по предлагаемому способу обеспечивает повышение качества катанки уменьшаете 1,3-1,5 раза толщину обезуглероженного слоя на катанке, что обеспечивает значительное снижение затрат на переработку катанки в метизном производстве. Снижаются также затраты на ремонт нагревательной печи.

Формул а и 3 о бретени я Способ производства проката на непрерывных мелкосортных и проволочных станах/включающий нагрев и прокатку партии сталей некоторого марочного сортамента в

заданной системе калибров с сохранением степени и скорости деформации для каждой марки стали, о т л и ч а ю щ и и с я тем, что. с целью экономии энергозатрат и увеличения выхода годного, прокатку разных марок

стали начинают с разных температур нагрева, при которых их сопротивление деформации равно сопротивлению деформации наименее пластичного материала партии при максимально возможной температуре

его нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА НА НЕПРЕРЫВНЫХ МЕЛКОСОРТНЫХ И ПРОВОЛОЧНЫХ СТАНАХ | 2001 |

|

RU2219005C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА НА СОРТОВЫХ И ПРОВОЛОЧНЫХ СТАНАХ | 2001 |

|

RU2191644C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ПРОКАТА РАЗЛИЧНЫХ МАРКО-ПРОФИЛЕРАЗМЕРОВ | 2004 |

|

RU2285568C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАНАТНОЙ КАТАНКИ | 2011 |

|

RU2457911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 2001 |

|

RU2212960C2 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2009 |

|

RU2399443C1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТА ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1992 |

|

RU2040558C1 |

| УЧАСТОК ОХЛАЖДЕНИЯ КАТАНКИ | 1994 |

|

RU2116849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОЙ ПРОДУКЦИИ НА ЛИТЕЙНО-ПРОКАТНОМ КОМПЛЕКСЕ МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2005 |

|

RU2325960C2 |

| СПОСОБ ПРОКАТКИ КАТАНКИ | 2005 |

|

RU2292247C1 |

Изобретение относится к области черной металлургии и совершенствует способ производства проката на непрерывных проволочных и мелкосортных станах. Цель изобретения - экономия энергозатрат и увеличение выхода годного. Для этого в способе деформацию заготовок каждой марки стали из заданного марочного сортамента осуществляют со своей температуры нагрева, обеспечивающей для нее сопротивление деформации наиболее прочного материала этого сортамента. 1 табл.•^^feИзобретение относится к области металлургии и совершенствует способ производства проката преимущественно на проволочных и мелкосортных станах.Целью изобретения является экономия знергозатрат и увеличение выхода годного.Сущность способа заключается в следующем.Из марочного сортамента конкретного прокатного стана выявляют сталь с максимальным сопротивлением деформации. Величина этого сопротивления деформации принимается одинаковой для остальных марок стали марочного сортамента стана. Затем для обеспечения установленного сопротивления деформации определяется температура нагрева заготовок каждой марки стали перед прокаткой. Таким образом, для всего марочного сорТамента устанавливаются единое сопротивление деформации,но разные температуры нагрева для каждой марки стали.П р и м ер. Прокатку заготовок на катанку осуществляли на проволочном стане 150. В марочный сортамент стана входили стали углеродистые обыкновенного качества, конструкционные, канатные, легированные конструкционные, рессорно-пружинные, сварочные, подшипниковые и коррозионно-стойкие.До реализации предлагаемого способа на- фев заготовок перед прокаткой осуществляли до температуры начала прокатки, равной 1080^1130°С в зависимости от марки стали. Заготовки углеродистых и канатных сталей Марок 50-70 нагревали до температуры 1080°С.В марочном сортаменте стана наибольшее сопротивление деформации имела сталь 12Х18Н10Т. Заготовки этой стали нагревали в соответствии с технологической инструкцией до температуры начала

| Полухин П.И | |||

| и др | |||

| Прокатное производство | |||

| М.: Металлургия, 1982, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Технологические основы проектирования прокатных станов | |||

| М.: Металлургиздат, 1962, с | |||

| Мяльно-трепальный станок | 1921 |

|

SU314A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Скрипка | 1923 |

|

SU556A1 |

Авторы

Даты

1992-02-07—Публикация

1989-05-11—Подача