Изобретение относится к машиностроению и может быть использовано для сборки разъемных и подвижных соединений с обеспечением заданного размера между деталями..

Известны способы сборки плоских деталей, заключающиеся в том; что между собираемыми деталями размещают и формуют промежуточные элементы в виде жидкой клеевой прослой(и, быстро твердею щей пластической массы или металлической прокладки. В указанных способах формуют промежуточные элементы на базовой детали; внутри контура стыка, с помощью мягких уплотнений. Заданный размер между деталями устанавливают путем деформации промежуточных элементов сопрягаемой деталью или плоскостью линейки до упора. После отверждения промежуточных элементов устанавливают сопрягаемые детали. При этом нельзя повысить точность сборки соединений из-за усадки промежуточного элемента, так как сопрягаемая деталь или линейка становится на упоры.

Наиболее близким техническим решением к предлагаемому является способ сборки плоских деталей, заключающийся в том, что поверхность базовой детали смазывается разделительным слоем, по контуру стыка размещают их уплотнения и внутри контура формируют промежуточные элементы в виде клеевой прослойки и металлической прокладки из намагниченных металлических шариков, а задний размер устанавливают посредством опускаемой детали в жидкий слойдо упора .

Однако известный способ не обеспечивает требуемой высокойточности по размеру и по отклонению от плоскостности на сопрягаемой подвижной детали из-за усадки клеевой прослойки в процессе полимеризации и погрешности формы базовой детали, на которой помещен разделительный слой. Введение приема мягких уплотнений по контуру стыка и смазывание разделительным слоем каждой базовой детали снижает производительность. При деформации жидкой клеевой прослойки возможен разрыв уплотнений по контуру и утечка щеевого материала. Для ускорения процесса полимеризации клеевой прослойки нельзя применять нагрев, так как образовавшиеся воздушные пузыри не могут выйти из зоны сопряжения, После затвердевания воздушные пузыри остаются в прослойке и уменьшают жесткость соединения, а усадка материала в направлении требуемого размера снижает первоначально достигнутую прочность. Выполнение приема деформации клеевой прослойки с помощью прослойки сопрягаемой детали по всему контуру требует значительных усилий, а при высокой вязкости состава клеевой прослойки и большой площади контура сопряжения дополнительного прессового оборудования.

Целью изобретения является повышение точности за счет устранения усадки материала в направлении требуемого размера и сокращения времени сборки путем ускорени я процесса полимеризации клеевой прослойки.

Указанная цель достигается тем, что согласно способу сборки плоских деталей, при котором между собираемыми деталями располагают клеевую прослойку, помещают разделительный слой и деформируют сопрягаемую деталь, на первой из собираемых деталей размещают ограничительную раму с уплотнительными элементами, во внутреннюю полость которой вводят клей и производят его деформацию до отверждения путем обкатки катком с изменяющимся от прохода к проходу усилием, после чего раму извлекают, при этом максимальное усилие обкатки выбирают из условия

Q (K/R)N, где Q - сила в направлении движения катка;

К - коэффициент трения качения при пластическом состоянии прослойки;

N - нормальная реакция от веса катка;

R - радиус катка.

С целью сокращения времени сборки в клеевую прослойку до ее отверждения вводят нагретый металлический порошок.

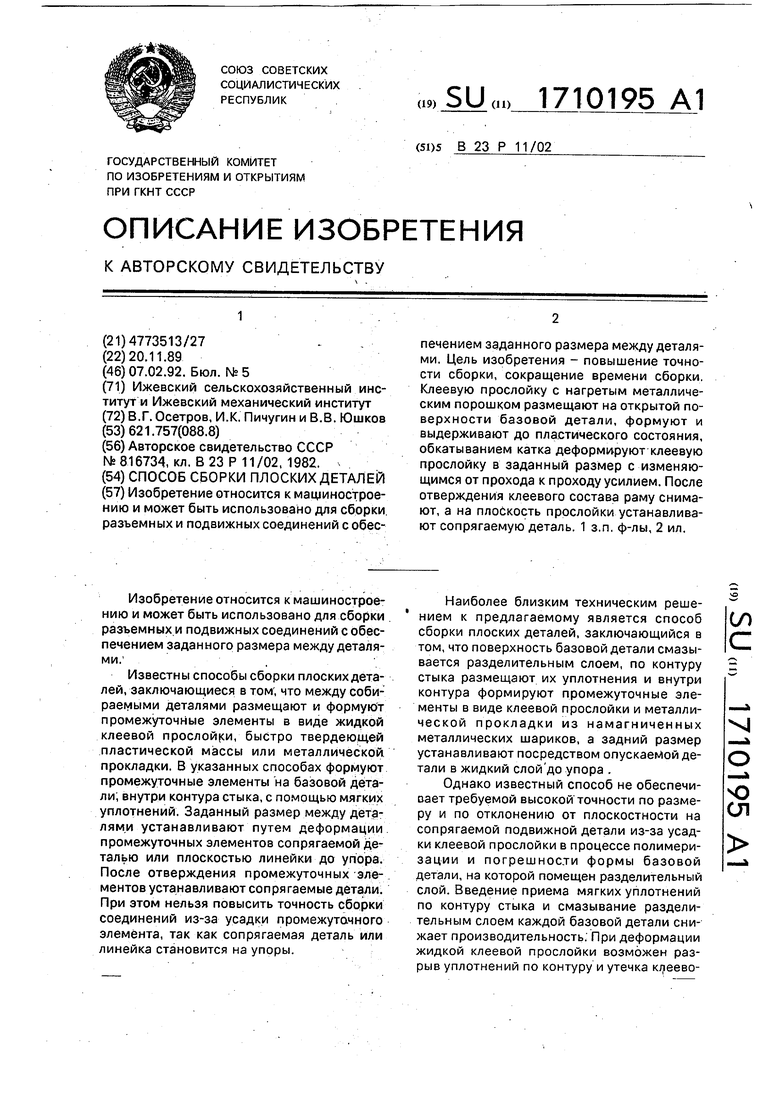

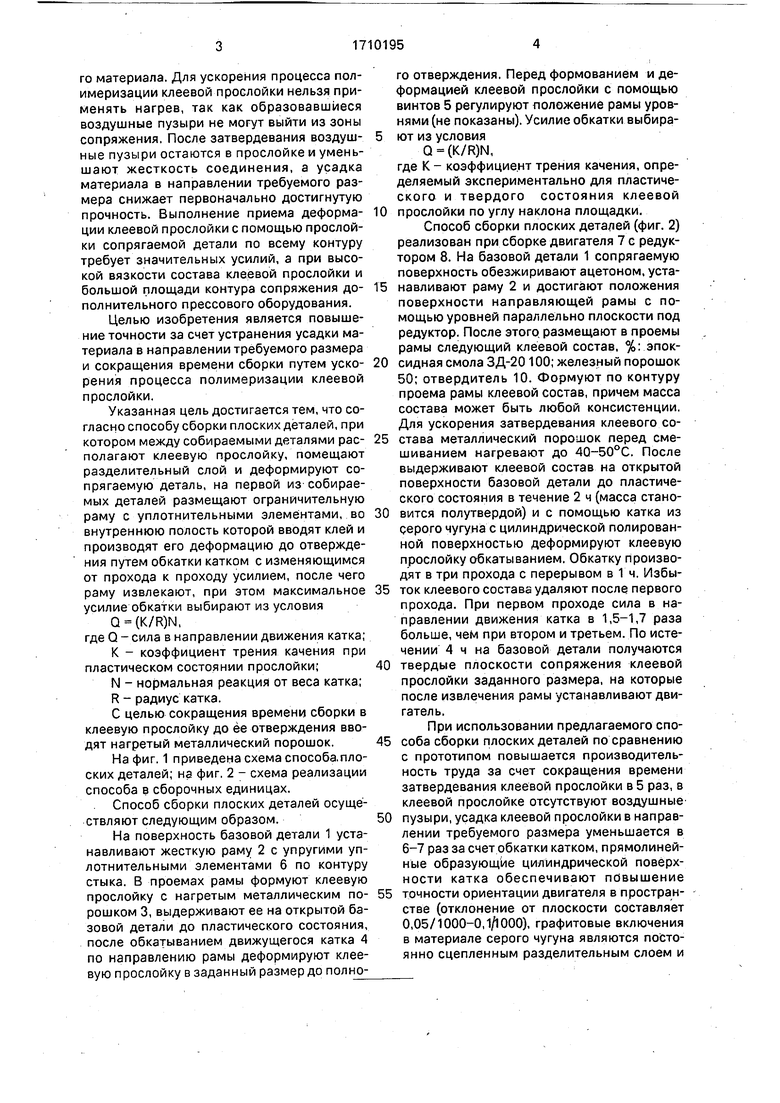

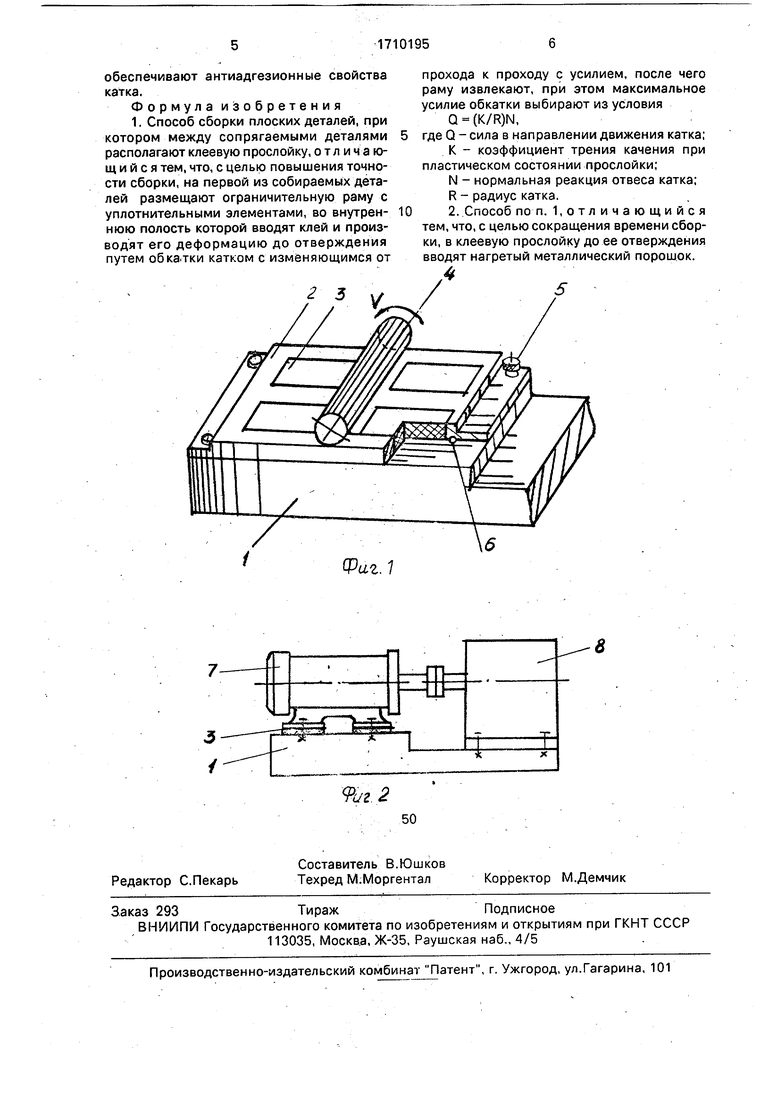

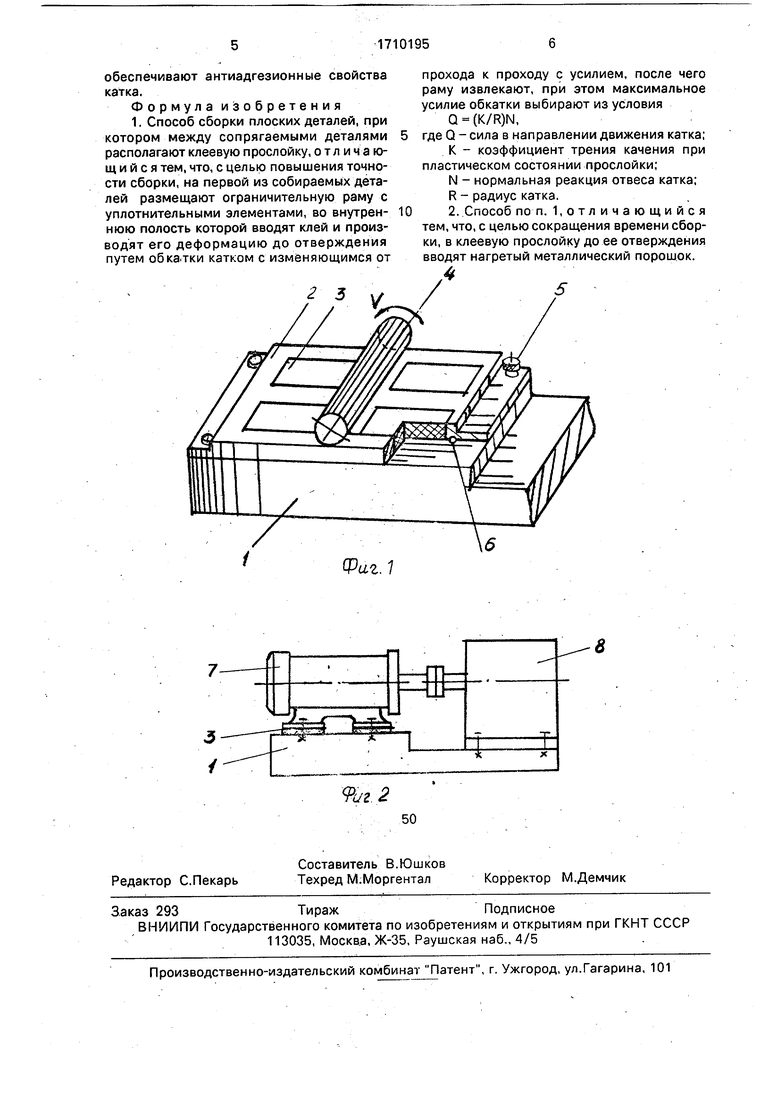

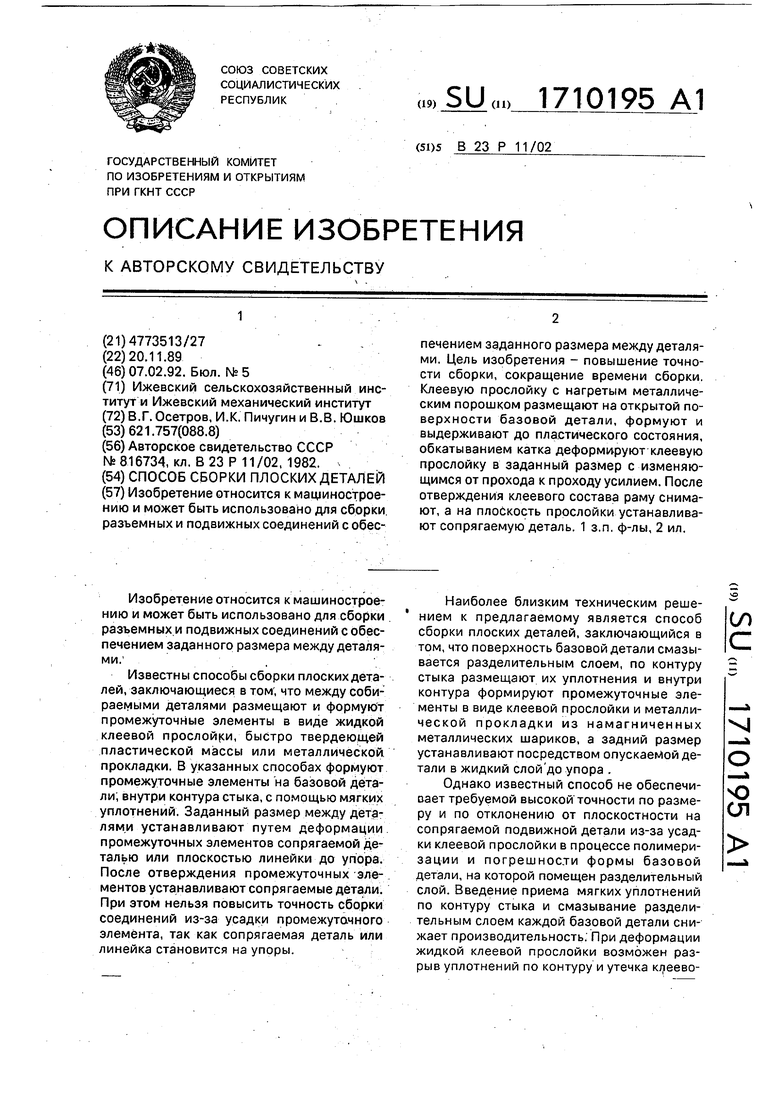

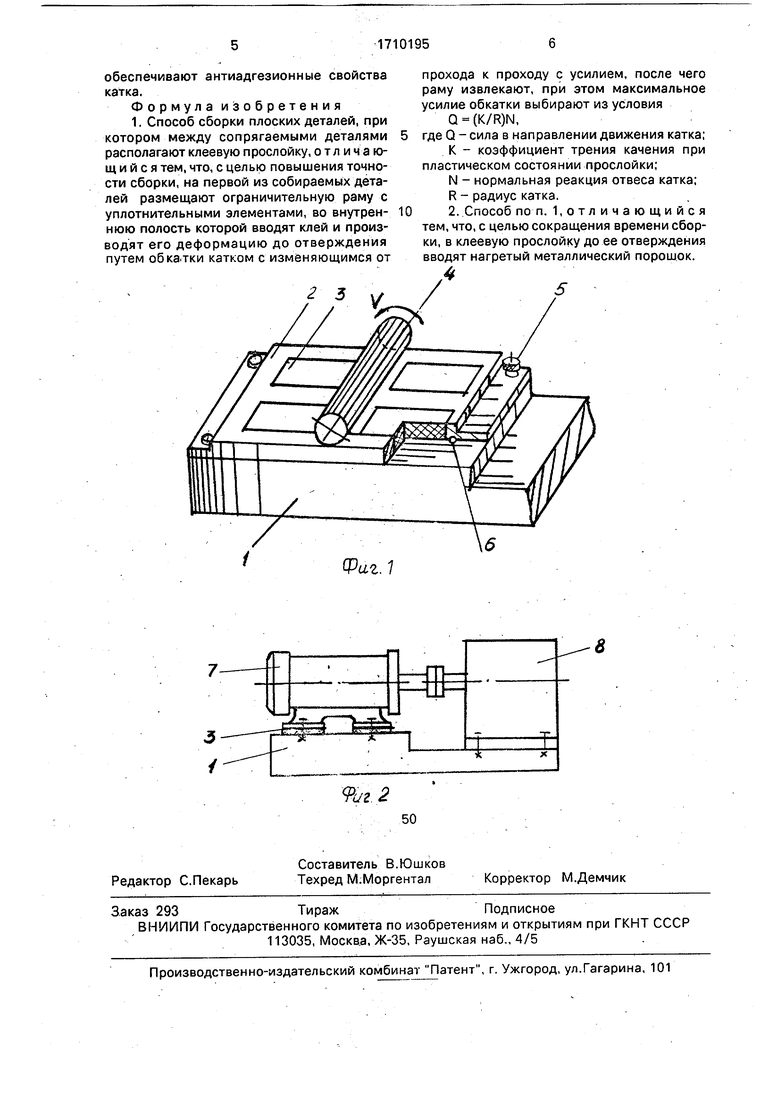

На фиг. 1 приведена схема способа.плоских деталей; на фиг. 2 - схема реализации способа в сборочных единицах.

Способ сборки плоских деталей осуществляют следующим образом.

На поверхность базовой детали 1 устанавливают жесткую раму 2 с упругими уплотнительными элементами 6 по контуру стыка. В проемах рамы формуют клеевую прослойку с нагретым металлическим порошком 3, выдерживают ее на открытой базовой детали до пластического состояния, после обкатыванием движущегося катка 4 по направлению рамы деформируют клеевую прослойку в заданный размер до полного отверждения. Перед формованием и деформацией клеевой прослойки с помощью винтов 5 регулируют положение рамы уровнями (не показаны). Усилие обкатки выбирают из условия Q (K/R)N,

где К - коэффициент трения качения, определяемый экспериментально для пластического и твердого состояния клеевой

прослойки по углу наклона площадки.

Способ сборки плоских деталей (фиг. 2) реализован при сборке двигателя 7 с редуктором 8. На базовой детали 1 сопрягаемую поверхность обезжиривают ацетоном, устанавливают раму 2 и достигают положения поверхности направляющей рамы с помощью уровней параллельно плоскости под редуктор. После этого, размещают в проемы рамы следующий клеевой состав, %: эпоксидная смола ЗД-20 100; железный порошок 50; отвердитель 10. Формуют по контуру проема рамы клеевой состав, причем масса состава может быть любой консистенции. Для ускорения затвердевания клеевого состава металлический порошок перед смешиванием нагревают до 40-50°С. После выдерживают клеевой состав на открытой поверхности базовой детали до пластического состояния в течение 2 ч (масса становится полутвердой) и с помощью катка из серого чугуна с цилиндрической полированной поверхностью деформируют клеевую прослойку обкатыванием. Обкатку производят в три прохода с перерывом в 1 ч. Избыток клеевого состава удаляют после первого прохода. При первом проходе сила в направлении движения катка в 1,5-1,7 раза больше, чем при втором и третьем. По истечении 4 ч на базовой детали получаются

твердые плоскости сопряжения клеевой прослойки заданного размера, на которые после извлечения рамы устанавливают двигатель.

При использовании предлагаемогоспособа сборки Г1ЛОСКИХ деталей по сравнению с прототипом повышается производительность труда за счет сокращения времени затвердевания клеевой прослойки в 5 раз, в клеевой прослойке отсутствуют воздушные

пузыри, усадка клеевой прослойки в направлении требуемого размера уменьшается в 6-7 раз за счет обкатки катком, прямолинейные образующие цилиндрической поверхности катка обеспечивают повышение

точности ориентации двигателя в пространстве (отклонение от плоскости составляет 0,05/1000-0,1/1000), графитовые включения в материале серого чугуна являются постоянно сцепленным разделительным слоем и

обеспечивают антиадгезионные свойства катка.

Ф о р м у л а и 3 о б р е т е н и я 1. Способ сборки плоских деталей, при котором между сопрягаемыми деталями располагают клеевую прослойку, о т л и ч а ющ и и с я тем, что, с целью повышения точности сборки, на первой из собираемых деталей размещают ограничительную раму с уплотнительными элементами, во внутреннюю полость которой вводят клей и произ водят его деформацию до отверждения путем обка.тки катком с изменяющимся от

2

прохода к проходу с усилием, после чего раму извлекают, при этом максимальное усилие обкатки выбирают из ус;ловия

Q (K/R)N,:

где Q - сила в направлении движения катка;

К - коэффициент трения качения при пластическом состоянии прослойки;

N - нормальная реакция отвеса катка;

R - радиус катка.

0

2. Способ по п. 1,отличающийся тем, что, с целью сокращения времени сборки, в клеевую прослойку до ее отверждения вводят нагретый металлический порошок.

ФагЛ

Изобретение относится к машиностроению и может быть использовано для сборки, разъемных и подвижных соединений с обеспечением заданного размера между деталями. Цель изобретения - повышение точности сборки, сокращение времени сборки. Клеевую прослойку с нагретым металлическим порошком размещают на открытой поверхности базовой детали, формуют и выдерживают до пластического состояния, обкатыванием катка деформируют клеевую прослойку в заданный размер с изменяющимся от прохода к проходу усилием. После отверждения клеевого состава раму снимают, а на плоскость прослойки устанавливают сопрягаемую деталь. 1 з.п. ф-лы, 2 ил.

| Способ сборки плоских деталей | 1978 |

|

SU816734A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| ^ | |||

Авторы

Даты

1992-02-07—Публикация

1989-11-20—Подача