Изобретение относится к электрофизическим и электрохимическим методам обработки твердых сплавов и касается состава электролита для электрохимического шлифования твердых сплавов.

Известен состав электролита для электрохимического шлифования твердь1х сплаВОВ, содержащий нитрат натрия, карбонат натрия, фосфорнокислый натрий, трихлорид сурьмы и воду.

Недостатком данного электролита является то, что при его использовании,происходит быстрое зашламление электролита. Кроме того, данный электролит оказывает вредное воздействие на кожу работающих с ним.

Известен также состав электролита для электрохимического шлифования твердых сплавов, содержащий водный раствор нитрата натрия, нитрита натрия, карбоната натрия и глицерин.

Недостатком этого электролита является то, что при его использовании, происходит образование сколов и трещин на поверхности обрабатываемого сплава, а

также снижается износостойкость алмазного инструмента.

Наиболее близким по технической сущности к составу электролита, согласно изобретению, является состав электролита для электрохимического шлифования твердых сплаво,в алмазными кругами, включающий нитрит натрия, нитрат натрия, глицерин, хромоксен, соль щелочного металла слабой кислоты и воду.Недостатком известного электролита является то, что его применение для электрохимического шлифования безвол ьф рамовых твердых сплавов требует использования высокого технологического тока (105 А) и приводит к повышенному износу алмазных кругов (7,4 мг/г). Кроме того, при его использовании на поверхности безвольфрамовых твердых сплавов образуются трещины и сколы.

Цель изобретения - повышение-износостойкости алмазных кругов и улучшение качества обрабатываемой поверхности безвольфрамовых сплавов за счет устранения трещин и сколов.

Это достигается благодаря тому, что электролит для электрохимического шлифования твердых сплавов алмазными кругами, включающий водный раствор нитрита натрия, нитрита натрия и глицерин, дополнительно содержит бромид аммония при следующем соотношении компонентов, мас.%: нитрат натрия 2,0-5,0; нитрит натрия 0,05-0,2; глицерин 0,1-1,0; бромидаммония 0,1-0,8; вода - остальное.

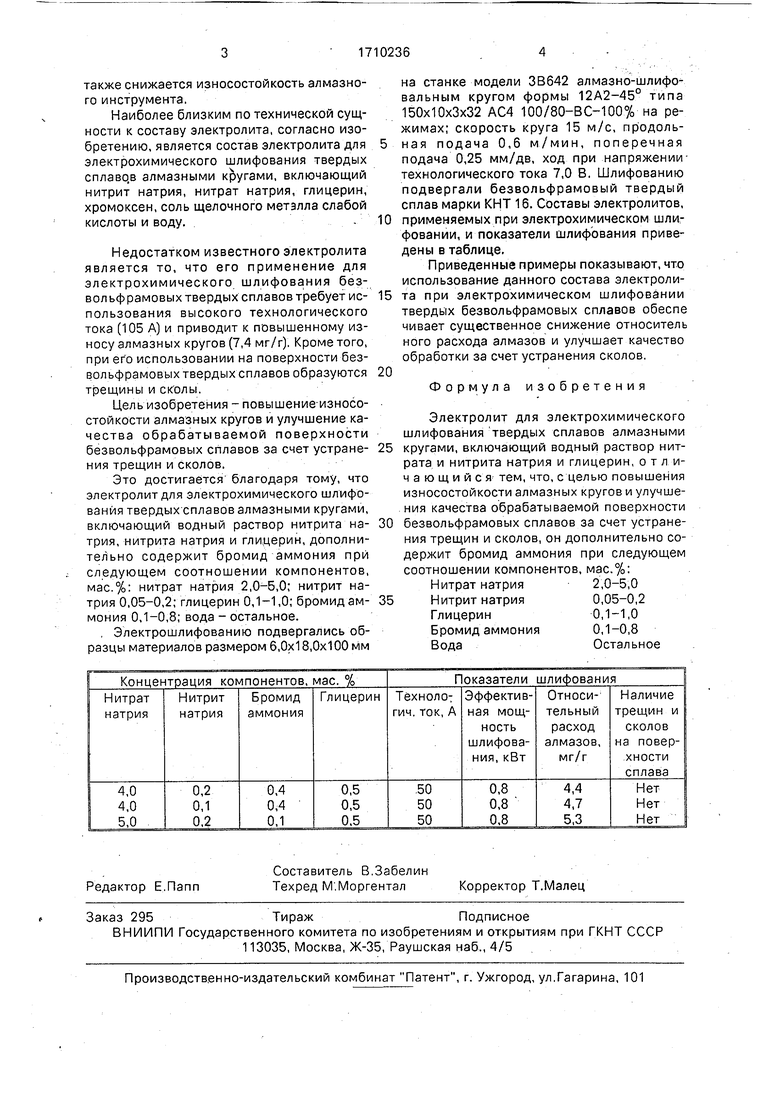

, Электрошлифованию подвергались образцы материалов размером 6,0x18,0x100 мм

на станке модели ЗВ642 алмазно-шлифовальным кругом формы 12А2-45° типа 150x10x3x32 АС4 100/80-ВС-1007о на режимах; скорость круга 15 м/с, продольная подача 0,6 м/мин, поперечная подача 0,25 мм/дв, ход при напряжениитехнологического тока 7,0 В. Шлифованию подвергали безвольфрамовый твердый сплав марки КНТ 16. Составы электролитов, применяемых при электрохимическом шлифовании, и показатели шлифования приведены в таблице.

Приведенные примеры показывают, что использование данного состава электролита при электрохимическом шлифовании твердых безвольфрамовых сплавов обеспе чивает существенное снижение относитель ного расхода алмазов и улучшает качество обработки за счет устранения сколов.

Формула изобретения

Электролит для электрохимического шлифования твердых сплавов алмазными кругами, включающий водный раствор нитрата и нитрита натрия и глицерин, отличающийся тем, что, с целью повышения износостойкости алмазных кругов и улучшения качества обрабатываемой поверхности безвольфрамовых сплавов за счет устранения трещин и сколов, он дополнительно содержит бромид аммония при следующем соотношении компонентов, мас.%: Нитрат натрия 2,0-5,0

Нитрит натрия0,05-0,2

Глицерин0,1-1,0

Бромид аммония0,1-0,8

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1989 |

|

SU1712393A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1985 |

|

SU1260390A1 |

| Электролит для электрохимической правки абразивного инструмента на токопроводящей связке | 1977 |

|

SU766811A1 |

| Электролит для электроалмазной обработки | 1986 |

|

SU1353587A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| Электролит для электрохимического шлифования твердых сплавов | 1980 |

|

SU910390A1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки твердых сплавов и касается состава электролита для электрохимического шлифования твердых сплавов. Целью изобретения является повышение износостойкости алмазных кругов, используемых в процессе шлифования, а также улучшение качества обрабатываемой поверхности безвольфрамовых сплавов за счет устранения на ней трещин и сколов. Для этого в состав электролита для электрохимического шлифования твердых сплавов алмазными кругами, включающего водный раствор нитрата натрия, нитрита'натрия и глицерин, дополнительно вводят бромид аммония при следующем соотношении компонентов, мас.%; нитрат натрия 2,0-5,0; нитрит натрия 0,05-0,2; глицерин 0,1-1,0; бромид аммония 0,1-0,8; вода - остальное. При ^использовании электролита указанного состава практически полностью исключается образование на поверхности безвольфрамовых твердых сплавов трещин и сколов, при этом относительный расход алмазов составляет 4,4-5,3 мг/г. 1 табл.СП

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1986-05-20—Подача