Изобретение относится к производству легких жаростойких бетонов и может быть использовано для изготовления футеровок промышленных печей, огнезащитных покрытий, теплоизоляции тепловых агрегатов.

Целью изобретения является повышение эксплуатационной прочности при .

Отработанный катализатор нефтехимической промышленности представляет собой катализатор ИМ-2201, отработанный (отходы) по ТУ 38.383021-88 тонкодисперсный порошок фракции менее О,6 мм.

Отработанный фосфорно-кислотный катализатор является отходом производства этанола и образуется на стадии прямой гидратации этилена, которая происходит в присутствии фосфорно-кислотного катализатора (ФКК).

ФКК состоит из пирофосфата кремния , а по химическому составу из оксида кремния 60-70 и пятиокиси Фосфора 14-18%,

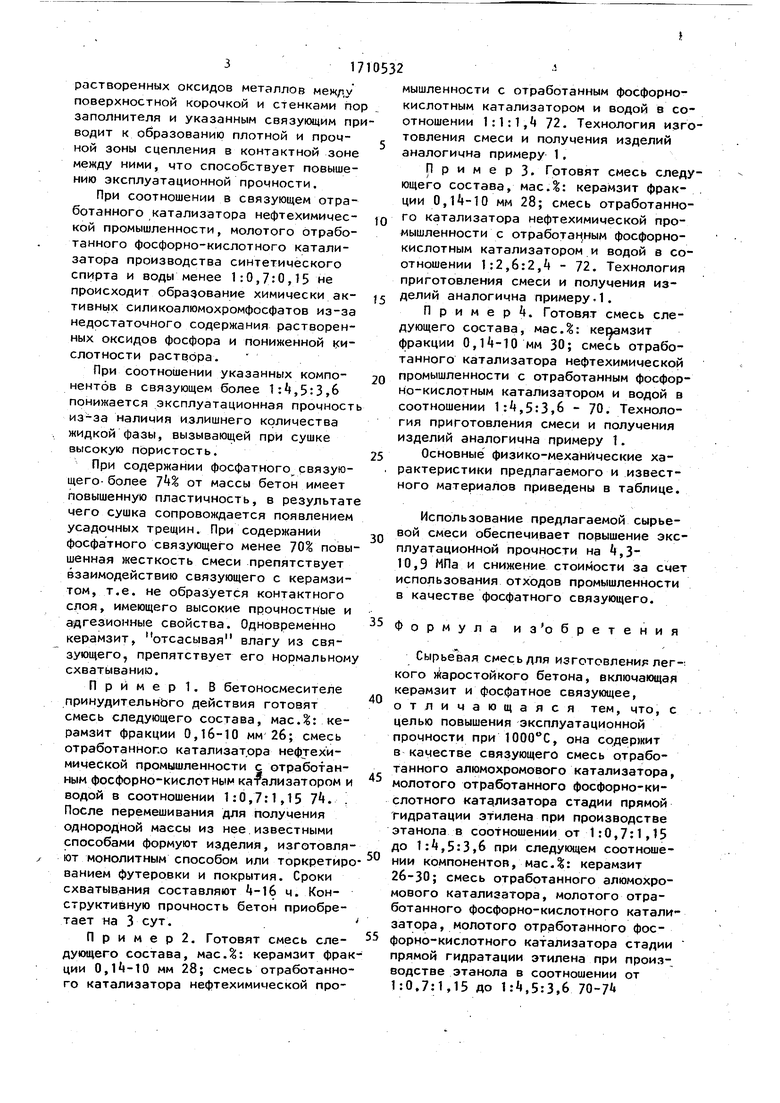

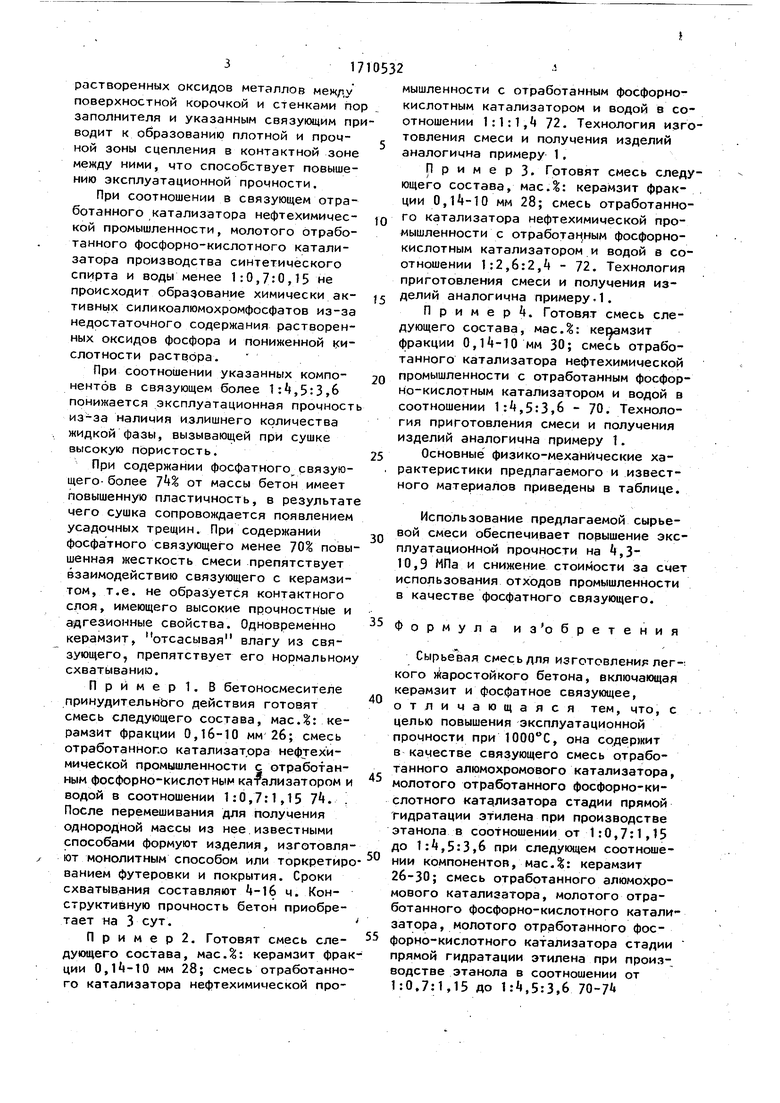

В сырьевой смеси кроме указанной функции смесь фосфорно-кислотного катализатора с отработанным катализатором нефтехимической промышленности и водой в соотношении от 0,7:1: :1,15 до 4,5:1:3,6 обеспечивает повышение эксплуатационной прочности за счет растворения в силикоалюмохромфосфатах оксидов щелочных и щелочно-земельных металлов, содержащихся в заполнителе. Присутствие в связующем указанных растворенных оксидов и экзотермические процессы, сопровождающие их .растворение, интенсифицируют полимеризацию образовавшихся полиметаллосиликофосфатов (п«МеО SЮл х ), Кроме того, миграция ионов растворенных оксидов металлов между поверхностной корочкой и стенками по заполнителя и указанным связующим пр водит к образованию плотной и прочной зоны сцепления в контактной зоне между ними, что способствует повышению эксплуатационной прочности. При соотношении в связующем отработанного катализатора нефтехимической промышленности, молотого отработанного фосфорно-кислотного катализатора производства синтетического спирта и воды менее 1:0, не происходит образование химически активных силикоалюмохромфосфатов из-за недостаточного содержания растворенных оксидов фосфора и пониженной кислотности раствора, При соотношении указанных компонентов в связующем более I:,5:3,6 понижается эксплуатационная прочност из-за наличия излишнего количества жидкой фазы, вызывающей при сушке высокую пористость. При содержании фосфатного связующего- более от массы бетон имеет повышенную пластичность, в результат чего сушка сопровождается появлением усадочных трещин. При содержании фосфатного связующего менее 70% повы шенная жесткость смеси препятствует взаимодействию связующего с керамзитом, т.е. не образуется контактного слоя, имеющего высокие прочностные и адгезионные свойства. Одновременно керамзит, отсасывая влагу из связующего, препятствует его нормальном схватыванию. П р и м е р 1. В бетоносмесителе принудительного действия готовят смесь следующего состава, мае.: керамзит фракции 0,16-10 мм 26; смесь отработанного катализатора нефтехимической промышленности с отработанным фосфорно-кислотным катализатором и водой в соотношении 1:0,7:1,15 У . , После перемешивания для получения однородной массы из нее известными способами формуют изделия, изготовля ют монолитным способом или торкретир ванием футеровки и покрытия. Сроки схватывания составляют 4-16 ч. Конструктивную прочность бетон приобретает на 3 сут. П р и м е р 2. Готовят смесь следующего состава, мас.%: керамзит фра ции 0,1|-10 мм 28; смесь отработанно го катализатора нефтехимической промышленности с отработанным фосфорнокислотным катализатором и водой в соотношении , 72. Технология изготовления смеси и получения изделий аналогична примеру 1. П р и м е р 3. Готовят смесь следующего состава, мас.: керамзит фракции 0, мм 28; смесь отработанного катализатора нефтехимической промышленности с отработан ным фосфорнокислотным катализатором и водой в соотношении 1:2,6:2,А - 72. Технология приготовления смеси и получения изделий аналогична примеру,1. Пример. Готовят смесь следующего состава, мае.: фракции 0, мм 30; смесь отработанного катализатора нефтехимической промышленности с отработанным фосфорНо-кислотным катализатором и водой в соотношении 1:,5:3,6 - 70. Технология приготовления смеси и получения изделий аналогична примеру 1. Основные физико-Механические характеристики предлагаемого и известного материалов приведены в таблице. Использование предлагаемой сырьевой смеси обеспечивает поэышение эксплуатационной прочности на J,310,9 МПа и снижение стоимости за счет использования отходов промышленности в качестве фосфатного связующего. Формула изобретения СырьеЪая смесь для изготовления легкого н аростойкого бетона, включающая керамзит и фосфатное связующее, отличающаяся тем, что, с целью повышения эксплуатационной прочности при , она содержит в качестве связующего смесь отработанного алюмохромового катализатора, молотого отработанного фосфорно-кислотного ката,лизатора стадии прямой гидратации этилена при производстве этанола в соотношении от 1:0,7:1,15 до 1:,5:3,6 при следующем соотношении компонентов, маеД: керамзит 26-30; смесь отработанного алюмохромового катализатора, молотого отработанного фосфорно-кислотного катализатора, молотого отработанного фосфорно-кислотного катализатора стадии прямой гидратации этилена при производстве этанола в соотношении от 1:0.7:1,15 до 1:,5:3,6 70-7

Показатели

990 820 790850 8,8 11,9 11,2 9,09,6 , - ;

13,3 19,9 15, 16,6 9,0

0,89 0,7 0,69 0,73 0,8

Состав по примерам Прототип

i ;:ii:l

12

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 2001 |

|

RU2212387C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1997 |

|

RU2129104C1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1980 |

|

SU1000436A1 |

| Теплоизоляционный материал | 1986 |

|

SU1362727A1 |

| Бетонная смесь для футеровки тепловых агрегатов | 1977 |

|

SU697453A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1985 |

|

SU1286579A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1996 |

|

RU2111185C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2010 |

|

RU2432203C1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1988 |

|

SU1539184A1 |

Изобретение относится к производству легких жаростойких бетонов для изготовления футеровок промышленных печей, теплоизоляции тепловых агрегатов и получения огнезащитных покрытий. Цель изобретения- повышение эксплуатационной прочности при 1000 С. Сырьевая смесь содержит, мас.%: ке- ; рамзит 26-30; смесь отработанного алюмохромового катализатора, молотого отработанного фосфорно-кислотного катализатора стадии прямой гидратации этилена при производстве этанола и воды (в соотношении от 1:0,7:1,15 до 1:4,5:3,6) 70-74. Изобретение позволяет повысить эксплуатационную прочность бетона до 13,3-19,9 МПа. 1,табл.

| Теплоизоляционный материал | 1986 |

|

SU1362727A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-02-07—Публикация

1990-01-22—Подача