Изобретение относится к контрольно- измерительной технике и может быть использовано для определения деформаций при изучении процессов обработки давлением волокнистых композиционных материалов (ВКМ), в частности при исследовании процесса изостатического прессования труб из ВКМ.

Известен способ определения деформаций, заключающийся в том, что на поверхность объекта наносят регулярный растр, регистрируют растр до и после деформирования объекта и получают муаровую картину, по которой судят о деформациях объекта.

Известен также образец для определения деформаций, содержащий заготовку исследуемого деформируембго объекта ,и

растровую решетку, установленную на поверхности заготовки.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ определения деформаций, заключающийся в том, что определяют координаты узлов объемной координатной сетки в исследуемом образце до и после его деформирования и по полученным данным рассчитывают компоненты деформации.

Недостатком известного способа является низкая точность определения деформаций при изучении процессов обработки давлением ВКМ. Это связано с тем, что сетка не может быть нанесена на материал волокна из-за его твердости и хрупкости, а при характерном масштабе определения

О

о о

деформаций ВКМ 30 - 50 мкм ширина штрихов сетки составляет 100 мкм, что снижает точность определения координат узлов и, следовательно, измерения деформаций.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является образец для определения деформаций, содержащий заготовку исследуемого деформируемого объекта и прокладки, размещенные в объеме объекта.

Недостатком известного образца является его низкая точность. Это связано с тем, что материал прокладки выбирают из условия образования твердого раствора с материалом заготовки. При изучении процессов деформирования ВКМ наличие областей твердого раствора на границах монослоев ВКМ искажает картину деформации.

Целью изобретения является определение деформаций в процессах обработки давлением ВКМ,

Поставленная цель достигается тем, что по способу определения деформаций, заключающемуся в том, что определяют координаты узлов объемной координатной сетки в исследуемом образце до и после его деформирования и по полученным данным рассчитывают компоненты деформации, определение координат узлов осуществляют по микрошлифу поперечного сечения, а в качестве узлов координатной сетки используют волокна материала, а также тем, что в образце для определения деформаций, содержащем заготовку исследуемого объекта и прокладки, размещенные в объеме объекта, прокладки выполнены в виде фольги из материала, не взаимодействующего с мате-. риалом матрицы композиционного материала и расположены между монослоями волокон композиционного материала, а также тем. что прокладки выполнены из фольги молибдена.

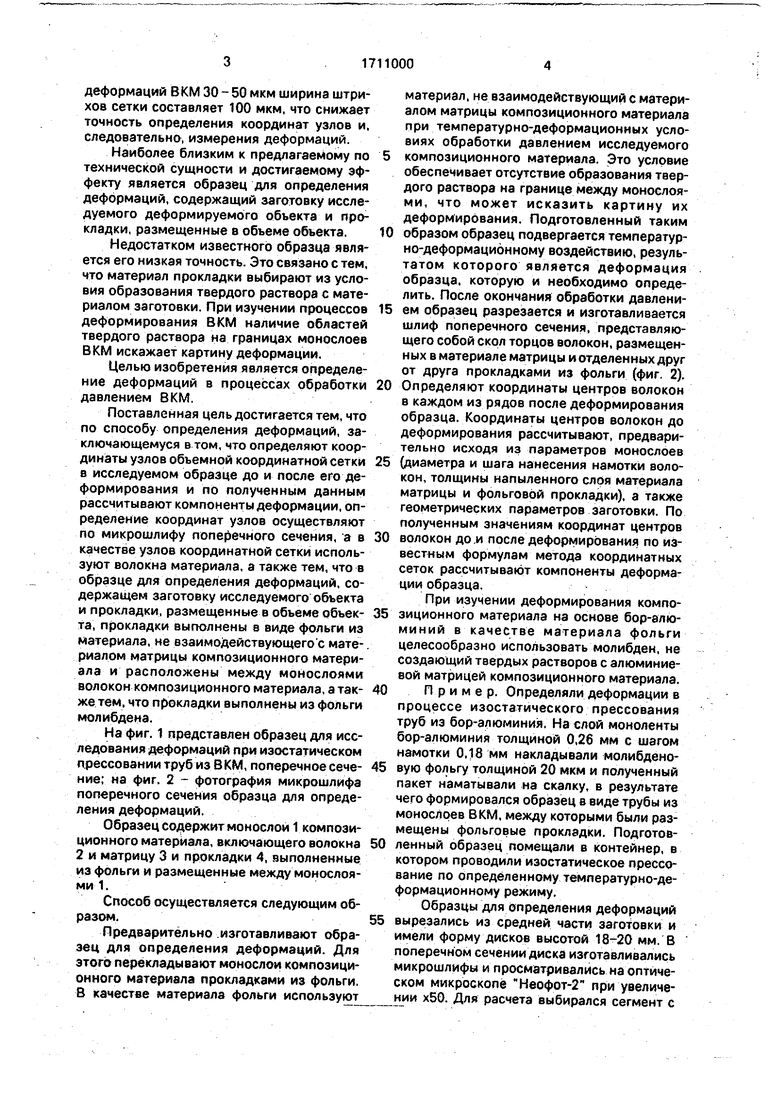

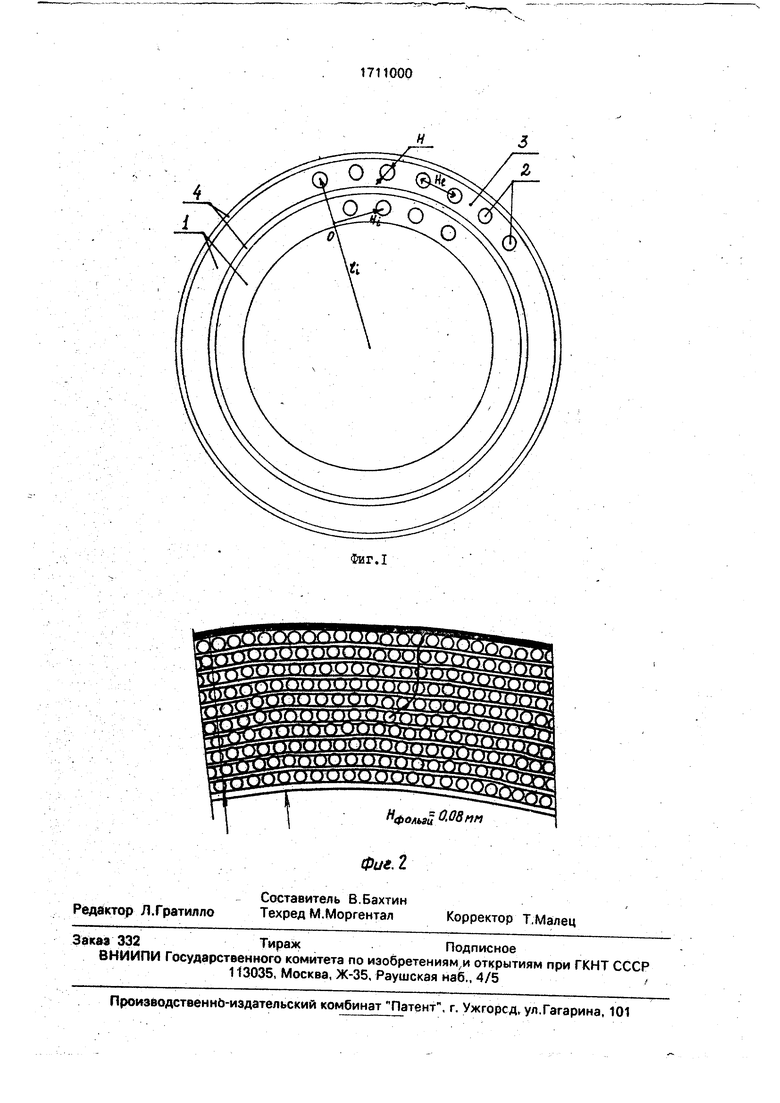

На фиг. 1 представлен образец для исследования деформаций при иэостатическом прессовании труб из ВКМ, поперечное сечение; на фиг. 2 - фотография микрошлифа поперечного сечения образца для определения деформаций.

Образец содержит монослои 1 композиционного материала, включающего волокна 2 и матрицу 3 и прокладки 4, выполненные из фольги и размещенные между монослоями 1.

Способ осуществляется следующим образом.

Предварительно .изготавливают образец для определения деформаций. Для этого перекладывают монослои композиционного материала прокладками из фольги. В качестве материала фольги используют

материал, не взаимодействующий с материалом матрицы композиционного материала при температурно-деформационных условиях обработки давлением исследуемого

композиционного материала. Это условие обеспечивает отсутствие образования твердого раствора на границе между монослоями, что может исказить картину их деформирования. Подготовленный таким

0 образом образец подвергается температур- но-деформационному воздействию, результатом которого является деформация образца, которую и необходимо определить. После окончания обработки давлени5 ем образец разрезается и изготавливается шлиф поперечного сечения, представляющего собой скол торцов волокон, размещенных в материале матрицы и отделенных друг от друга прокладками из фольги (фиг, 2),

0 Определяют координаты центров волокон в каждом из рядов после деформирования образца. Координаты центров волокон до деформирования рассчитывают, предварительно исходя из параметров монослоев

5 (диаметра и шага нанесения намотки волокон, толщины напыленного слоя материала матрицы и фольговой прокладки), а также геометрических параметров заготовки. По полученным значениям координат центров

0 волокон до .и после деформирования по известным формулам метода координатных сеток рассчитывают компоненты деформации образца.

При изучении деформирования компо5 зиционного материала на основе бор-алюминий в качестве материала фольги целесообразно использовать молибден, не создающий твердых растворов с алюминиевой матрицей композиционного материала.

0 Пример. Определяли деформации в процессе изостатического прессования труб из бор-алюминия. На слой моноленты бор-алюминия толщиной 0,26 мм с шагом намотки 0,18 мм накладывали молибдено5 вую фольгу толщиной 20 мкм и полученный пакет наматывали на скалку, в результате чего формировался образец в виде трубы из монослоев ВКМ, между которыми были размещены фольговые прокладки. Подготов0 ленный образец помещали в контейнер, в котором проводили изостатическое прессование по определенному температурно-де- формационному режиму.

Образцы для определения деформаций

5 вырезались из средней части заготовки и имели форму дисков высотой 18-20 мм. В поперечном сечении диска изготавливались микрошлифы и просматривались на оптическом микроскопе Неофот-2н при увеличении х50. Для расчета выбирался сегмент с

минимальным и однородным перемещением волокон (узлов решетки) армированной части. Внутренняя часть заготовки (скалка), состоящая из стали марки 70ГНДХ, при прессовании не деформировалась, что под- тверждается равенством измеренного на заготовке радиуса при увеличении х50 ее исходного размера.

Расчет относительных деформаций в радиальном и тангенциальном направлени- ях для каждого узла решетки армированной части основан на изменении положения каждого узла после обжатия.

Координаты перемещения узлов выбраны произвольно: за нулевую точку принята точка пересечения радиуса с внешней поверхностью молибденовой фольги, при этом ось абсцисс направлена по радиусу, а ось ординат - по касательной к поверхности молибденовой фольги. Относительная ради- альная деформация рассчитывалась по формуле

(Н + Нмо) х (xi - 1) + (1 /2 Н + Нмо)3 Г| (Н + Н„о) х (xi - 1) + (1/2 Н + Нмо)

где ri - измеренное значение радиальной координаты узла, мм;

xi - порядковый номер слоя моноленты.

Подставляя значения Н 0,26 мм и Нмо ° 0,02 мм, получаем эмпирическое уравнение для расчета относительной радиальной деформации (в процентах) в каждом узле

(xix 0.28- 0.15) -п XIX 0,28-0,15

Относительная тангенциальная деформация при приведенной к нулю оси координат рассчитывалась с второго узла по соотношению

ен,а. У Hi

Сг

хЮО.

где HI - измеренное значение тангенциальной координаты узла, мм;

yi - порядковый номер узла в тангенциальном направлении (у 1, 2, 3, 4, 5, 6).

Подставляя значения HI 0,18, получаем эмпирическое уравнение для расчета тангенциальной деформации в процентах

У1Хап8 Н х100. yixO,18

В результате расчета были определены компоненты деформации по слоям прессуемого материала.

Формула изобретения

1.Способ определения деформаций, заключающийся в том, что создают в образце координатную сетку, определяют координату узлов координатной сетки в исследуемом образце до и после его деформирования и по полученным данным рассчитывают компоненты деформации, отличающийся тем, что, с целью определения деформаций в процессах обработки давлением волокнистых композиционных материалов, состоящих из матрицы и волокон, для создания координатной сетки выполняют микрошлиф поперечного сечения образца, определение координат узлов осуществляют по микрошлифу поперечного сечения, а в качестве узлов координатной сетки используют волокна материала.

2.Образец для определения деформаций, содержащий заготовку исследуемого деформируемого объекта и прокладки, размещенные в объеме объекта, отличающийся тем, что, с целью определения деформаций в процессах обработки давлением волокнистых композиционных материалов, состоящих из матрицы и волокон, прокладки выполнены из фольги и расположены между монослоями волокон композиционного материала.

3.Образец по п. 2, отличающий- с я тем. что прокладки выполнены из молибденовой фольги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2179161C1 |

| Способ получения композиционного материала алюминий - сталь | 2016 |

|

RU2649632C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2005 |

|

RU2293658C1 |

| Устройство для изучения напряженно-деформированного состояния при прессовании профилей | 1981 |

|

SU1052949A1 |

| Способ изготовления заготовок из порошков быстрорежущей стали для определения деформаций | 1985 |

|

SU1397176A1 |

| Способ определения деформации по толщине стальных раскатов методом количественной металлографии | 2023 |

|

RU2813496C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ МАТЕРИАЛА В ЗОНЕ СТРУЖКООБРАЗОВАНИЯ ПРИ РЕЗАНИИ | 2012 |

|

RU2549907C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ И/ИЛИ ДЕФОРМАЦИЙ ОБРАЗЦА ПРИ ВЫСОКОТЕМПЕРАТУРНОМ ВОЗДЕЙСТВИИ НА НЕГО И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2665323C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ МАТРИЦЕ, АРМИРОВАННОЙ КВАЗИКРИСТАЛЛАМИ | 2009 |

|

RU2413781C1 |

Изобретение относится к контрольно- измерительной технике и может быть использовано для определения деформаций при изучении процессов обработки давлением волокнистых композиционных материалов (ВКМ), в частности при исследовании процесса изостатического прессования труб из В КМ. Целью изобретения является повышение точности определения деформаций в процессах обработки давлением ВКМ за счет формирования объемной координатной сетки в объеме заготовки. Между монослоями заготовки из ВКМ размещают фольгу из материала, не взаимодействующего с материалом матрицы ВКМ. После деформирования образца изготавливают шлиф поперечного сечения, определяют координаты центров волокон в каждом из монослоев и по полученным данным рассчитывают компоненты деформации. 2 с. и 1 з.п. ф-лы, 2 ил.

| Чиченев Н.А., Кудрин А.Б., Поухин П.И, Методы исследования процессов обработки металлов Давлением | |||

| - М.: Металлургия, 1977. |

Авторы

Даты

1992-02-07—Публикация

1990-02-28—Подача