Изобретение относится к финишной технологии обработки материалов и может быть использовано в машиностроении, оптической и других отраслях промышленности, где требуется финишная обработка поверхности.

Известен способ ультразвукового резания твердых материалов, заключающийся в том, что под действием колеблющегося, с ультразвуковой частотой вибратора в жидкой среде, содержащей абразивный порошок, возникают ультразвуковые волны, .вовлекающие в колебательное движение частицы абразива,крторыа.ударяясь о повархность обрабатываамого материала, вызывают его съем.

К недостатку этого способа следует отнести невозможность обработки поверхности материалов без наличия в жидкой среда частиц абразива.

Известен также способ обработки материалов сверхзвуковой струей жидкости, заключающийся в том, что Жидкость непрарывно истакаат под большим давланием от отверстия малого диаметра и, попадая на обрабатываамый матариал, вызываат снятие стружки и отрыв частиц.

Однако этот способ обработки не позволяет производить финишную обработку поверхностей материалов.

Цаль изобратания - расшираниа тахнологичаских возможностай финищных опараций..

Это достигается тем, что в способе обработки материалов жидкостью, заключающемся в подаче жидкости на обрабатываемую поверхность с большой скоростью, жидкость подают по касательной к обрабатываемой поверхности со скоростью, обеспечивающей время её взаимодействия с поверхностью меньше времени ее релаксации.

В предлагаемом способе жидкость подается по касательной к обрабатываемой поверхности со скоростью, обеспечивающей время ее взаимодействия с обрабатываемой поверхностью меньше времени ее релаксации. Таким образом, жидкость ведет себя как упругое тело и неровности поверхности, встречающиеся на ее пути при контакте по касательной с обрабатываемой поверхностью, срезаются или пластически деформируются, что и дает эффект финишной обработки поверхности. В то время как при непрерывной подаче жидкости в зону обработки материала в виде струи с большой скоростью, обеспечиваемой давлениями в 150-1000 МПа в известном способе, невозможно направить жидкость по касательной к обрабатываемой поверхности и обеспечить время взаимодействия жидкости с обрабатываемой поверхностью меньше времени ее релаксации и таким образом получить возможность осуществления финишной обработки поверхности.

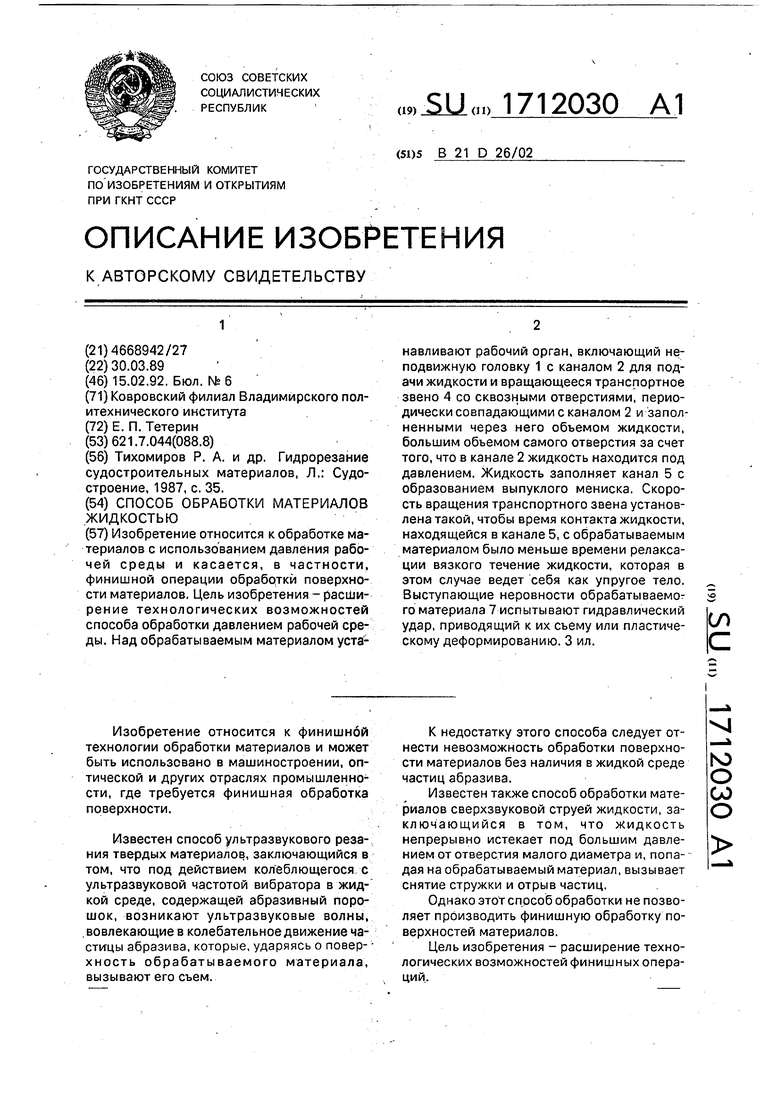

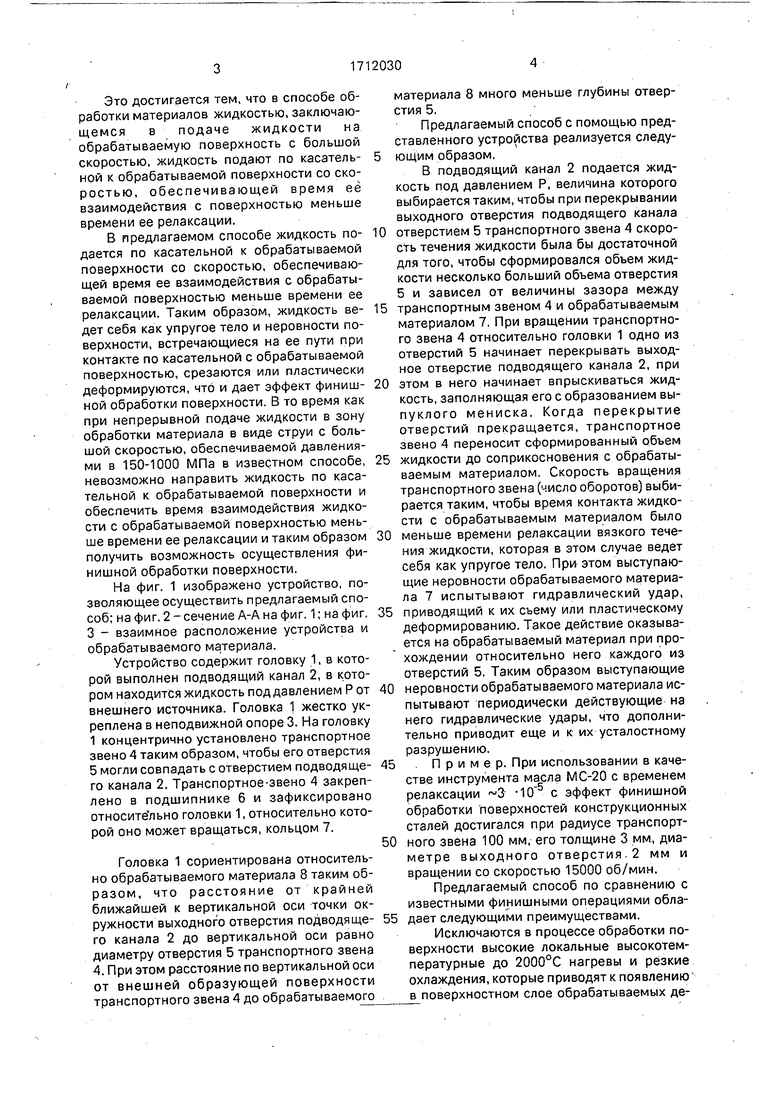

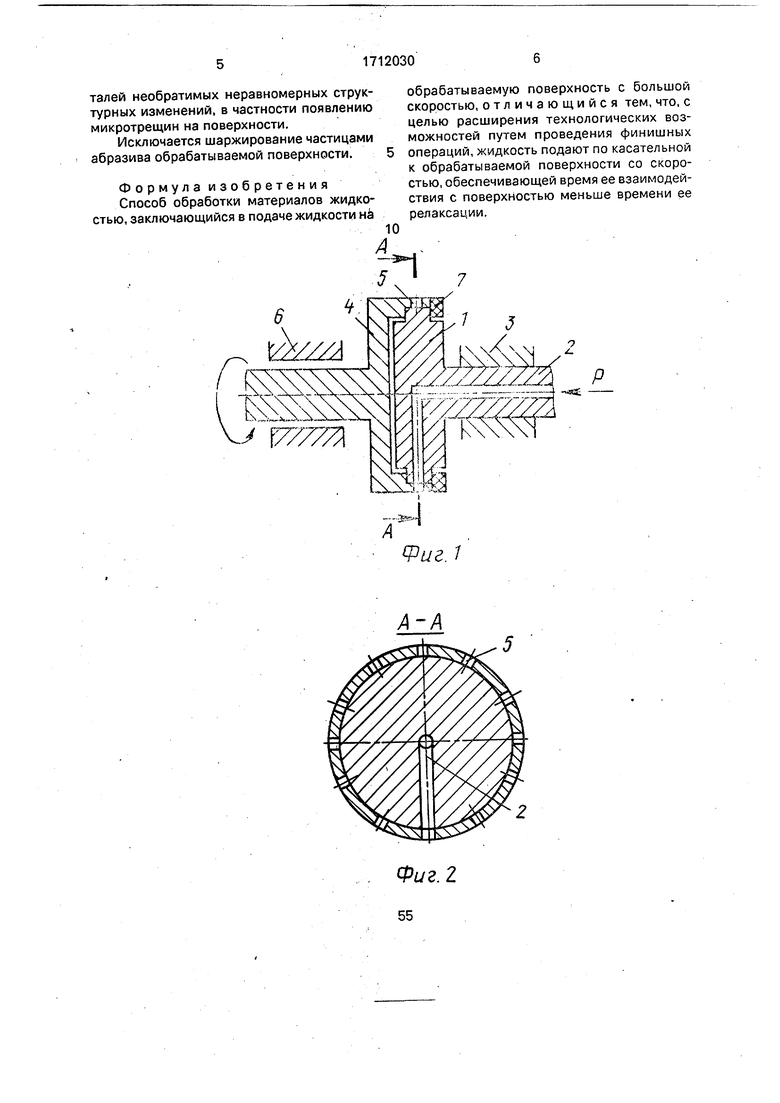

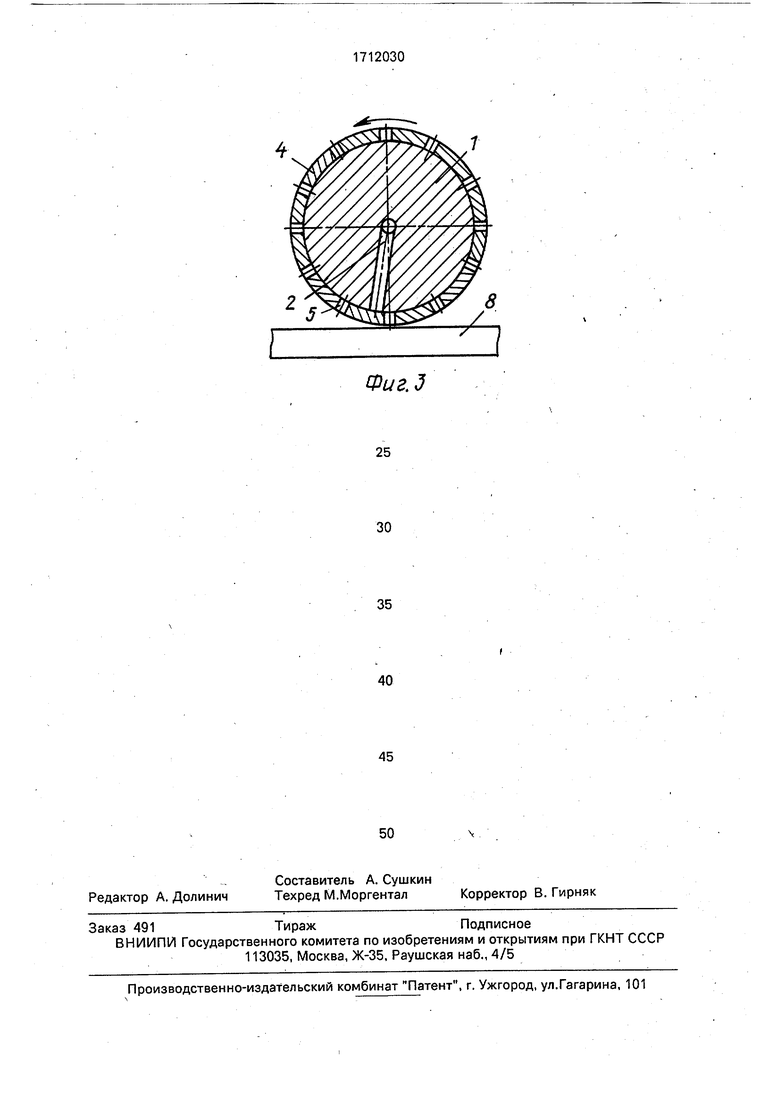

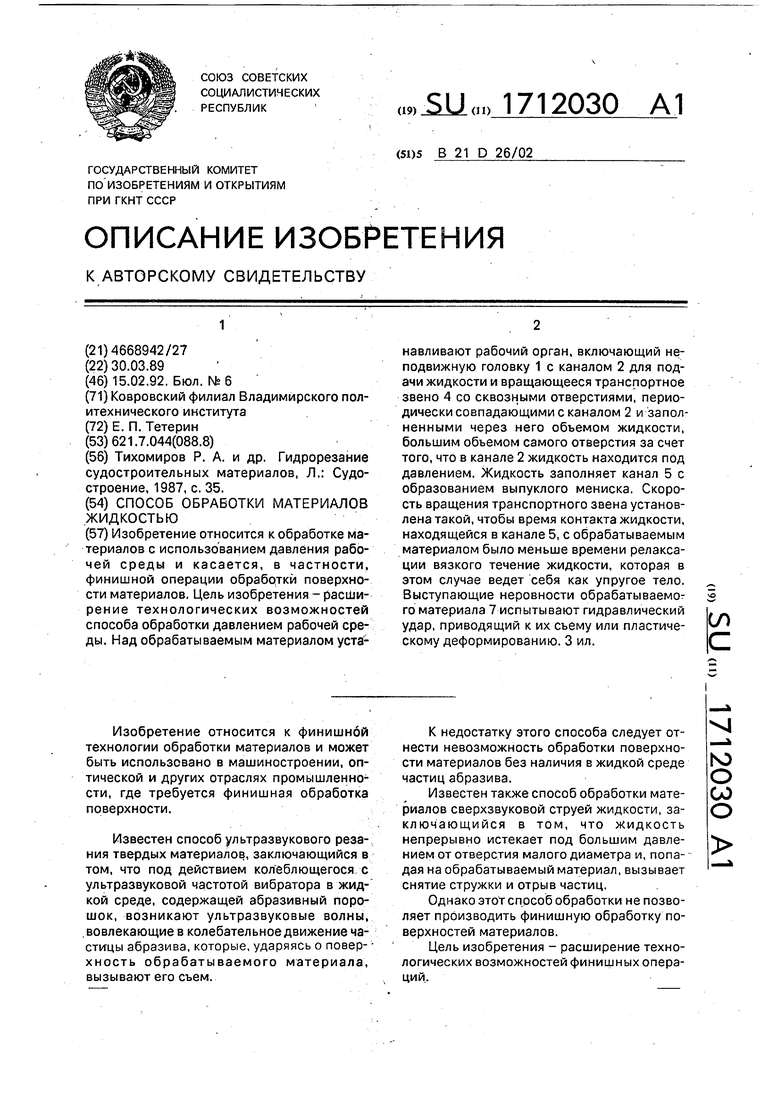

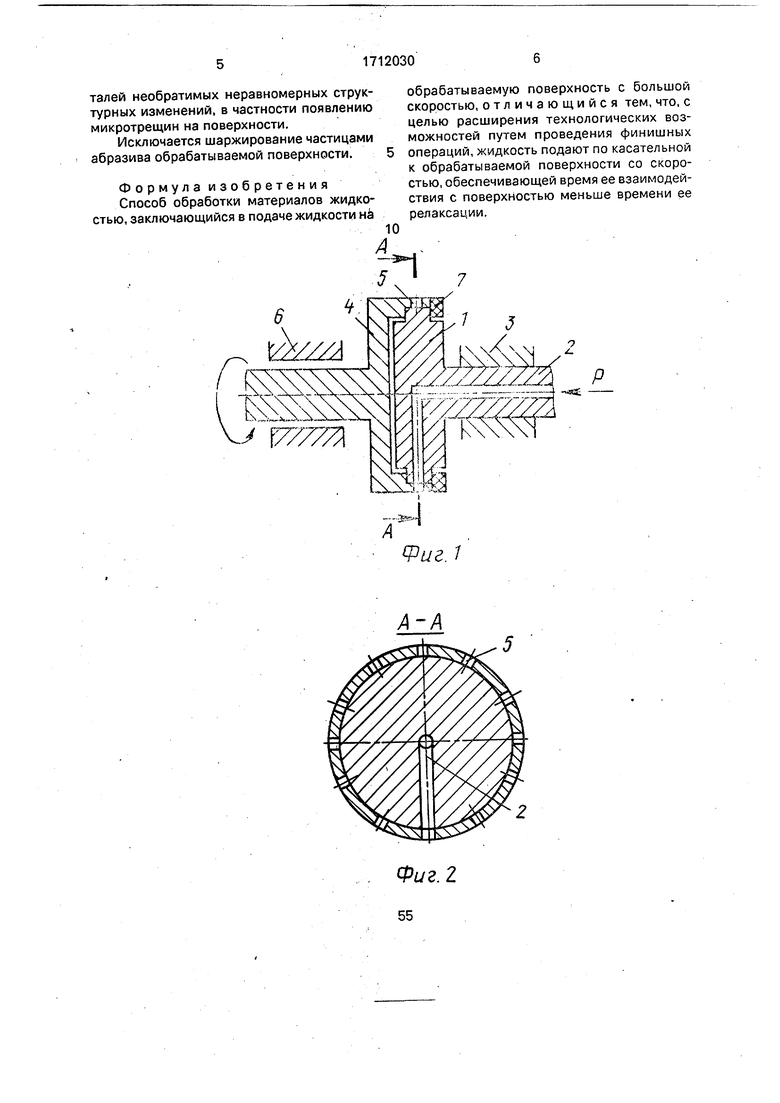

На фиг. 1 изображено устройство, позволяющее осуществить предлагаемый способ; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - взаимное расположение устройства и обрабатываемого материала.

Устройство содержит головку 1, в которой выполнен подводящий канал 2, в котором находится жидкость под давлением Р от внешнего источника. Головка 1 жестко укреплена в неподвижной опоре 3. На головку 1 концентрично установлено транспортное звено 4 таким образом, чтобы его отверстия 5 могли совпадать с отверстием подводящего канала 2. Транспортное-звено 4 закреплено в подшипнике 6 и зафиксировано относительно головки 1, относительно которой оно может вращаться, кольцом 7.

Головка 1 сориентирована относительно обрабатываемого материала 8 таким образом, что расстояние от крайней ближайшей к вертикальной оси точки окружности выходного отверстия подводящего канала 2 до вертикальной оси равно диаметру отверстия 5 транспортного звена 4. При этом расстояние по вертикальной оси от внешней образующей поверхности транспортного звена 4 до обрабатываемого

материала 8 много меньше глубины отверстия 5.

Предлагаемый способ с помощью представленного устройства реализуется следующим образом.

В подводящий канал 2 подается жидкость под давлением Р, величина которого выбирается таким, чтобы при перекрывании выходного отверстия подводящего канала

0 отверстием 5 транспортного звена 4 скорость течения жидкости была бы достаточной для того, чтобы сформировался объем жидкости несколько больший объема отверстия 5 и зависел от величины зазора между

5 транспортным звеном 4 и обрабатываемым материалом 7. При вращении транспортного звена 4 относительно головки 1 одно из отверстий 5 начинает перекрывать выходное отверстие подводящего канала 2, при

0 этом в него начинает впрыскиваться жидкость, заполняющая его с образованием выпуклого мениска. Когда перекрытие отверстий прекращается, транспортное звено 4 переносит сформированный объем

5 жидкости до соприкосновения с обрабатываемым материалом. Скорость вращения транспортного звена (число оборотов) выбирается таким, чтобы время контакта жидкости с обрабатываемым материалом было

0 меньше времени релаксации вязкого течения жидкости, которая в этом случае ведет себя как упругое тело. При этом выступающие неровности обрабатываемого материала 7 испытывают гидравлический удар,

5 приводящий к их съему или пластическому деформированию. Такое действие оказывается на обрабатываемый материал при прохождении относительно него каждого из отверстий 5. Таким образом выступающие

0 неровности обрабатываемого материала испытывают периодически действующие на него гидравлические удары, что дополнительно приводит еще и к их усталостному разрушению.

5 Пример. При использовании в качестве инструмента масла МС-20 с временем релаксации 3 10 с эффект финишной обработки поверхностей конструкционных сталей достигался при радиусе транспортного звена 100 мм, его толщине 3 мм, диаметре выходного отверстия.2 мм и вращении со скоростью 15000 об/мин.

Предлагаемый способ по сравнению с известными финишными операциями обладает следующими преимуществами.

Исключаются в процессе обработки поверхности высокие локальные высокотемпературные до 2000°С нагревы и резкие охлаждения, которые приводят к появлению в поверхностном слое обрабатываемых деталей необратимых неравномерных структурных изменений, в частности появлению микротрещин на поверхности.

Исключается шаржирование частицами абразива обрабатываемой поверхности.

Ф о р м у л а и 3 о б р ет е н и я Способ обработки материалов жидкостью, заключающийся в подаче жидкости нЬ

обрабатываемую поверхность с большой скоростью, отличающийся тем, что, с целью расширения технологических возможностей путем проведения финишных операций, жидкость подают по касательной к обрабатываемой поверхности со скоростью, обеспечивающей время ее взаимодействия с поверхностью меньше времени ее релаксации.

Р

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ ЖИДКОСТЬЮ | 1992 |

|

RU2053037C1 |

| СПОСОБ, СИСТЕМА, УСТРОЙСТВО И ГОЛОВКА ДЛЯ ОБРАБОТКИ ПОДЛОЖКИ ДЛЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2003 |

|

RU2338296C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПРИ БЕЗАБРАЗИВНОЙ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКЕ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2496628C1 |

| СОПЛОВАЯ ПЛАСТИНА, ГОЛОВКА ВЫПУСКА ЖИДКОСТИ, УСТРОЙСТВО ВЫПУСКА ЖИДКОСТИ И АППАРАТ ДЛЯ ВЫПУСКА ЖИДКОСТИ | 2015 |

|

RU2677935C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЕТАЛЕЙ | 2012 |

|

RU2510319C2 |

| ПЕЧАТАЮЩАЯ ГОЛОВКА ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ | 2017 |

|

RU2746306C2 |

| СПОСОБ МАГНИТОРЕОЛОГИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ МАЛЫМ ИНСТРУМЕНТОМ | 2014 |

|

RU2592337C2 |

| Роботизированное устройство для прошивки и обработки отверстий в изделии | 2023 |

|

RU2824368C1 |

| СПОСОБ ХОНИНГОВАНИЯ КОНИЧЕСКИХ ОТВЕРСТИЙ | 2004 |

|

RU2270747C1 |

| УСТРОЙСТВО ДЛЯ РЕЗАНИЯ И ФИНИШНОЙ ОБРАБОТКИ НАРУЖНЫХ И ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ (ВАРИАНТЫ) | 2003 |

|

RU2229371C1 |

Изобретение относится к обработке материалов с использованием давления рабо- чай среды и касается, в частности, финишной операции обработки поверхности материалов. Цель изобретения - расширение технологических возможностей способа обработки давлением рабочей среды. Над обрабатываемым материалом устанавливают рабочий орган, включающий неподвижную головку 1 с каналом 2 для подачи жидкости и вращающаася транспортное звено 4 со сквозными отверстиями, периодически совпадающими с каналом 2 и заполненными через него объемом жидкости, большим объемом самого отверстия за счет того, что в канале 2 жидкость находится под давлением. Жидкость заполняет канал 5 с образованием выпуклого мениска. Скорость вращения транспортного звена установлена такой, чтобы время контакта жидкости, находящейся в канале 5, с обрабатываемым материалом было меньше времени релаксации вязкого тачаниа жидкости, которая в этом случае вадат сабя как упругоа тало. Выступающие неровности обрабатываемо^ го матариала 7 испытывают гидравличаский удар, приводящий к их съаму или пластича- скому деформированию. 3 ил.(Лс

А-/

Фиг.д

| Тихомиров Р | |||

| А | |||

| и др | |||

| Гидрорезание судостроительных материалов, Л.: Судостроение, 1987, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1992-02-15—Публикация

1989-03-30—Подача