Изобретение относится к обработке металлов давлением и может быть использовано при формообразовании внутренних зубьев перемалывающего инструмента, например мельниц (тонкостенные втулки с на- клонным остроконечным зубчатым профилем).

Известен способ получения изделий с фасонной боковой поверхностью, согласно которому осуществляют протяжку заготовки одновременной с поперечным выдавливанием и приложением усилий активного трения к поверхности, параллельной продольной оси заготовки

Однако этот способ предназначен для формирования наружных и внутренних буртов цилиндрических деталей и не обеспечивает условия формирования внутренних остроконечных винтовых зубьев с наклонным профилем.

Известен способ горячего гидродинамического выдавливания внутренних профилей, включающий насаживание заготовки на иглу с гравюрой, с последующим про- давливанием ее через матрицы с цилиндрическим отверстием при принудительном или свободном вращении иглы или заготовки

Недостаток прототипа в том, что в процессе формообразования не используются тангенциальные сдвиговые деформации, облегчающие условия деформирования заготовки и способствующие наилучшему затеканию металла во впадины зубьев иглы Для удовлетворительного заполнения зубчатого профиля инструмента необходимо создать значительную степень деформации в пределах 05 08 что требует существенного увеличения усилия деформирования Это значительно снижает стойкость инструмента, особенно при изготовлении зубьев с наклонным профилем

Цель изобретения - повышение качества изделия

сл

С

|СО

о о сл

Os

Поставленная цель достигается тем, что в способе формообразования внутренних остроконечных зубьев с наклонным профилем, включающем продавливание заготовки с иглой через матрицу, предвари- тельно получают неполный профиль высотой (0,6...0,8)h, где h - высота зубьев изделия, а окончательное формообразование зубчатого венца производится с вращением иглы в направлении наклона ее зубьев

при соотношении - 5...15. где D - наружО

ный диаметр заготовки; S - подача иглы.

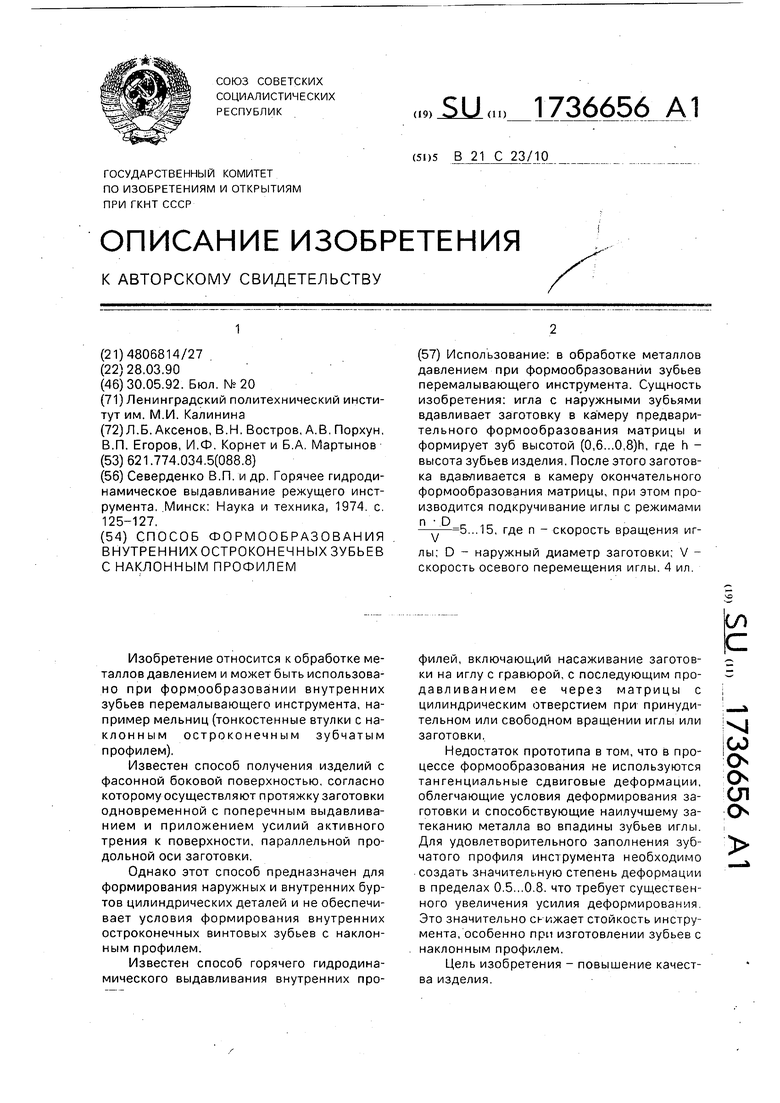

На фиг. 1 дана схема устройства для реализации предлагаемого способа.

На фиг. 1 показана заготовка 1, нагретая до температуры 1100°, которая помещается в контейнер 2, установленный соосно с матрицей 3. Контейнер 2 и матрица 3 закреплены в обойме 4. установленной на плите пресса (не показано). Зубья на игле 5 остроконечные винтовые с наклонным профилем. Кроме этого, игля 5 снабжена механизмом, обеспечивающим ее вращение вокруг собственной оси в двух режимах: свободное вращение и принудительное вращение с требуемой окружной скоростью. Для подпора заготовки 1 с торца в момент формообразования и съема ее с иглы 5 на последнюю установлен выталкиватель 6. При перемещении ползуна пресса вниз в камере предварительного формообразования матрицы 3 кольцевая заготовка 1 напрессовывается на иглу 5. При напрессовке заготовки 1 игла 5 проворачивается по вин- товой линии своих зубьев в режиме свободного вращения. При этом изготавливается неполный профиль зубьев с высотой (0,6...0,8) h, где h - высота зубьев изделия. После прохождения камеры предваритель- ного формообразования заготовка 1 обжимается в камере окончательного формообразования матрицы 3. При этом в камере окончательного формообразования механизм поворота иглы 5 обеспечивает принудительное ее вращение в направлении наклона зубьев иглы с требуемой подачей до полного заполнения металлом заготовки 1 зубчатой гравюры иглы 5.

После этого ползун пресса поднимает- ся, извлекая заготовку 1 из матрицы 3, а выталкиватель 6 своим перемещением вниз по игле 5, снимает заготовку 1. Поскольку выталкиватель 6 имеет возможность свободного вращения, то заготовка 1 легко сни- мается с иглы 5 без повреждения винтовых зубьев.

Изготавливаемая деталь имеет внутреннее конусное отверстие, что дополнительно облегчает условия ее удаления с иглы

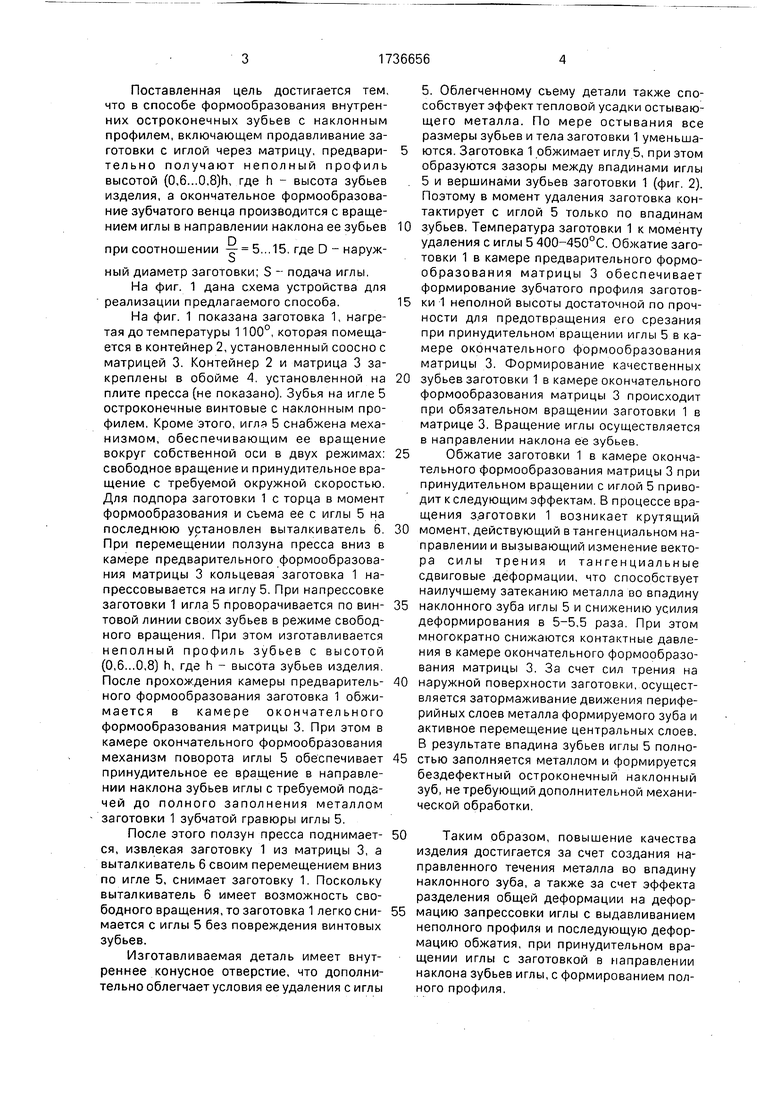

5. Облегченному съему детали также способствует эффект тепловой усадки остывающего металла. По мере остывания все размеры зубьев и тела заготовки 1 уменьшаются. Заготовка 1 обжимает иглу 5, при этом образуются зазоры между впадинами иглы 5 и вершинами зубьев заготовки 1 (фиг. 2). Поэтому в момент удаления заготовка контактирует с иглой 5 только по впадинам зубьев. Температура заготовки 1 к моменту удаления с иглы 5 400-450°С. Обжатие заготовки 1 в камере предварительного формообразования матрицы 3 обеспечивает формирование зубчатого профиля заготовки 1 неполной высоты достаточной по прочности для предотвращения его срезания при принудительном вращении иглы 5 в камере окончательного формообразования матрицы 3. Формирование качественных зубьев заготовки 1 в камере окончательного формообразования матрицы 3 происходит при обязательном вращении заготовки 1 в матрице 3. Вращение иглы осуществляется в направлении наклона ее зубьев.

Обжатие заготовки 1 в камере окончательного формообразования матрицы 3 при принудительном вращении с иглой 5 приводит к следующим эффектам. В процессе вращения заготовки 1 возникает крутящий момент, действующий в тангенциальном направлении и вызывающий изменение вектора силы трения и тангенциальные сдвиговые деформации, что способствует наилучшему затеканию металла во впадину наклонного зуба иглы 5 и снижению усилия деформирования в 5-5,5 раза. При этом многократно снижаются контактные давления в камере окончательного формообразования матрицы 3. За счет сил трения на наружной поверхности заготовки, осуществляется затормаживание движения периферийных слоев металла формируемого зуба и активное перемещение центральных слоев. В результате впадина зубьев иглы 5 полностью заполняется металлом и формируется бездефектный остроконечный наклонный зуб, не требующий дополнительной механической обработки.

Таким образом, повышение качества изделия достигается за счет создания направленного течения металла во впадину наклонного зуба, а также за счет эффекта разделения общей деформации на деформацию запрессовки иглы с выдавливанием неполного профиля и последующую деформацию обжатия, при принудительном вращении иглы с заготовкой в направлении наклона зубьев иглы, с формированием полного профиля.

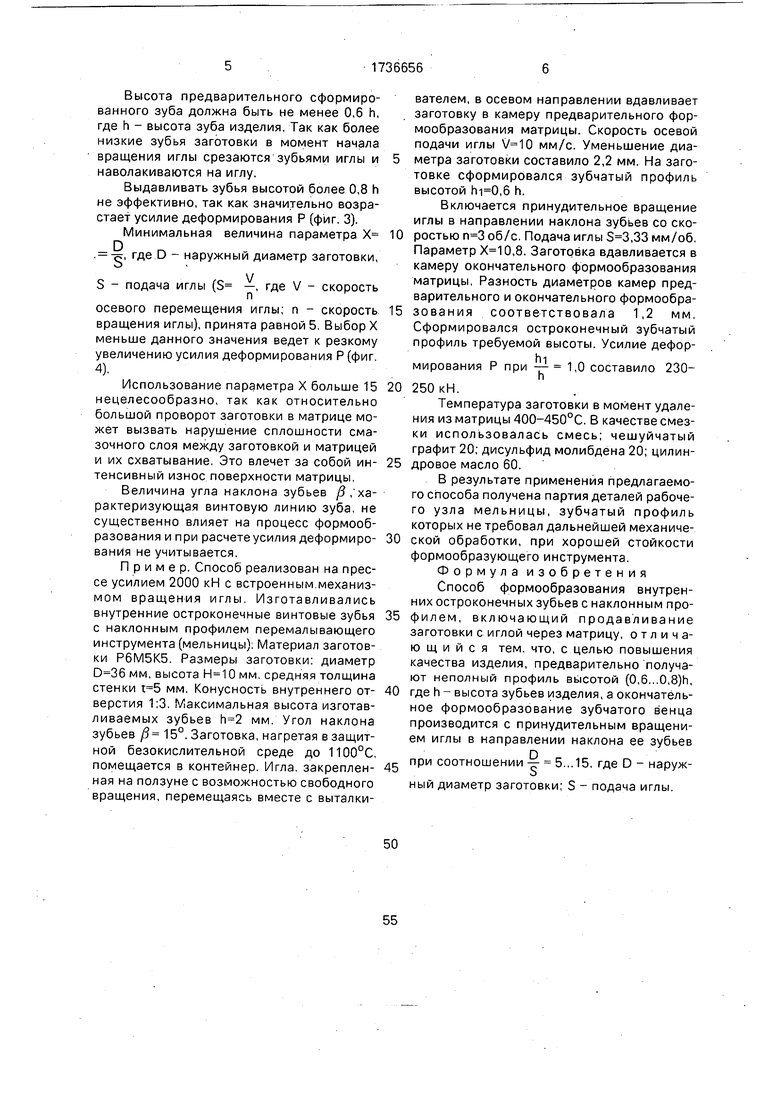

Высота предварительного сформированного зуба должна быть не менее 0,6 h, где h - высота зуба изделия. Так как более низкие зубья заготовки в момент начала вращения иглы срезаются зубьями иглы и наволакиваются на иглу.

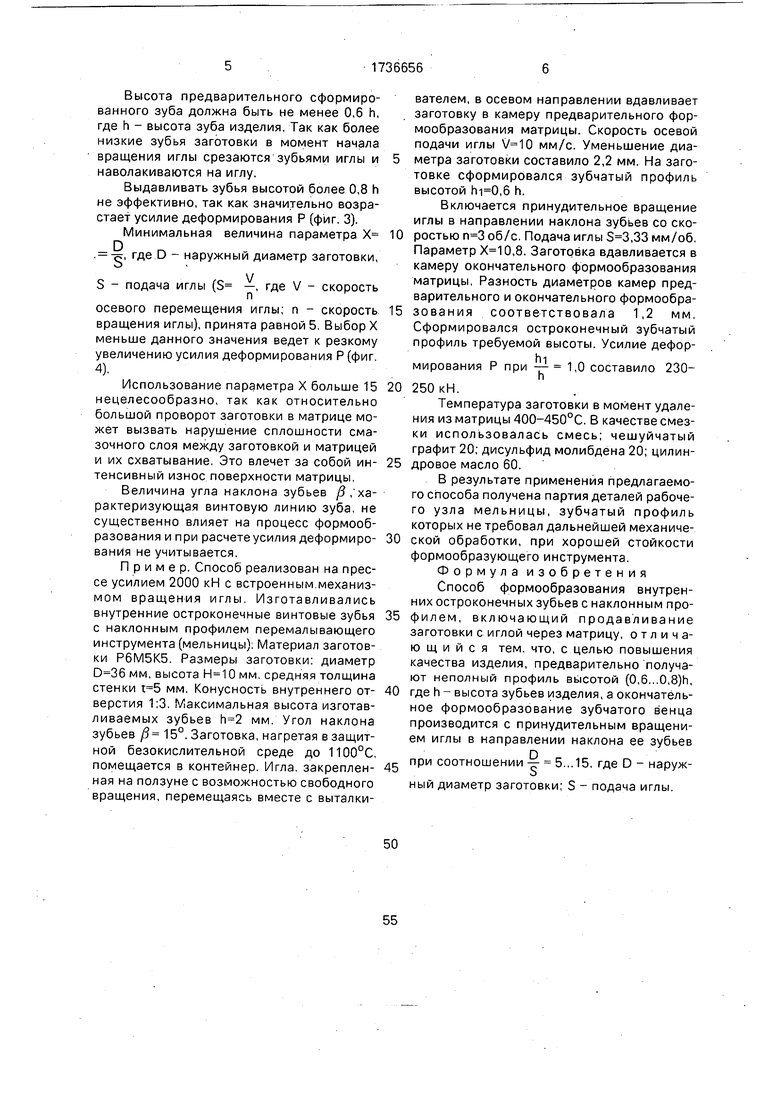

Выдавливать зубья высотой более 0,8 h не эффективно, так как значительно возрастает усилие деформирования Р (фиг. 3).

Минимальная величина параметра Х

-о, где D - наружный диаметр заготовки, о

S - подача иглы (S -, где V - скорость

п

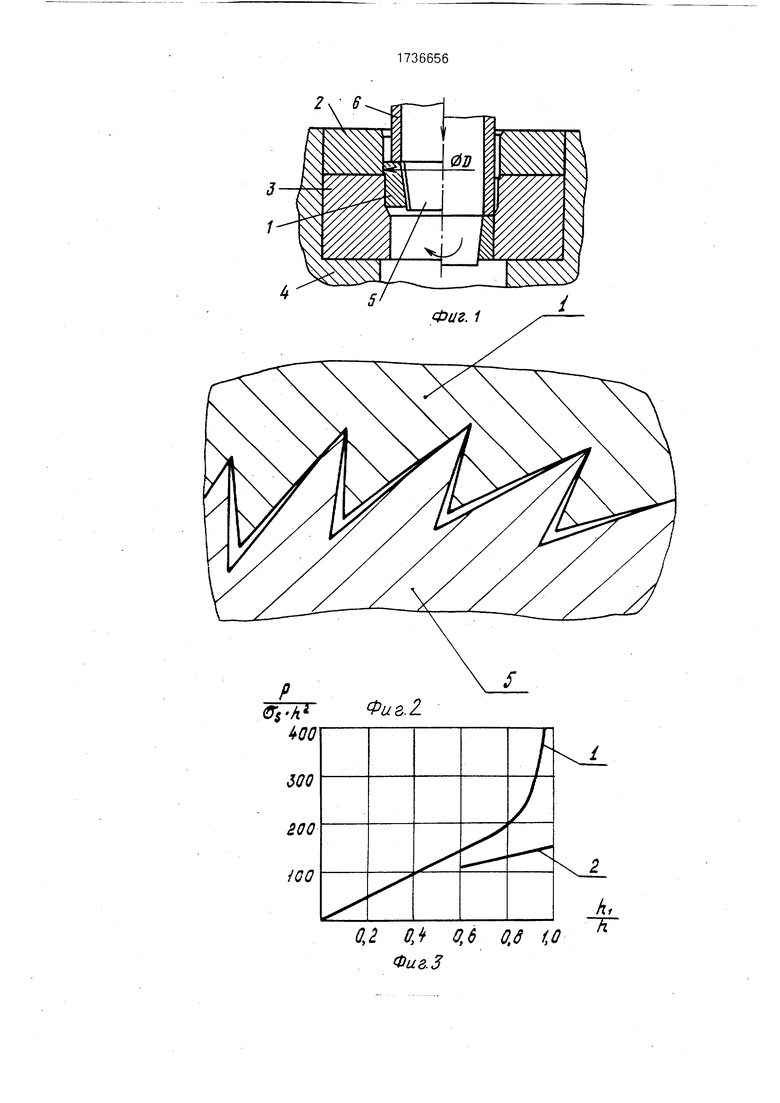

осевого перемещения иглы; п - скорость вращения иглы), принята равной 5. Выбор X меньше данного значения ведет к резкому увеличению усилия деформирования Р (фиг. 4).

Использование параметра X больше 15 нецелесообразно, так как относительно большой проворот заготовки в матрице может вызвать нарушение сплошности смазочного слоя между заготовкой и матрицей и их схватывание. Это влечет за собой интенсивный износ поверхности матрицы.

Величина угла наклона зубьев /3, характеризующая винтовую линию зуба, не существенно влияет на процесс формообразования и при расчете усилия деформирования не учитывается.

Пример. Способ реализован на прессе усилием 2000 кН с встроенным механизмом вращения иглы. Изготавливались внутренние остроконечные винтовые зубья с наклонным профилем перемалывающего инструмента (мельницы). Материал заготовки Р6М5К5. Размеры заготовки: диаметр мм, высота мм. средняя толщина стенки мм. Конусность внутреннего отверстия 1:3. Максимальная высота изготавливаемых зубьев мм. Угол наклона зубьев . Заготовка, нагретая в защитной безокислительной среде до 1100°С. помещается в контейнер. Игла, закрепленная на ползуне с возможностью свободного вращения, перемещаясь вместе с выталкивателем, в осевом направлении вдавливает заготовку в камеру предварительного формообразования матрицы. Скорость осевой подачи иглы мм/с. Уменьшение диаметра заготовки составило 2,2 мм. На заготовке сформировался зубчатый профиль высотой ,6 h.

Включается принудительное вращение иглы в направлении наклона зубьев со скоростью об/с. Подача иглы ,33 мм/об. Параметр ,8. Заготовка вдавливается в камеру окончательного формообразования матрицы, Разность диаметров камер предварительного и окончательного формообразования соответствовала 1,2 мм. Сформировался остроконечный зубчатый профиль требуемой высоты. Усилие деформирования Р при - 1,0 составило 230- h

250 кН.

Температура заготовки в момент удаления из матрицы 400-450°С. В качестве смез- ки использовалась смесь; чешуйчатый графит 20; дисульфид молибдена 20; цилиндровое масло 60.

В результате применения предлагаемого способа получена партия деталей рабочего узла мельницы, зубчатый профиль которых не требовал дальнейшей механической обработки, при хорошей стойкости формообразующего инструмента. Формула изобретения Способ формообразования внутренних остроконечных зубьев с наклонным профилем, включающий продавливание заготовки с иглой через матрицу, отличающийся тем. что, с целью повышения качества изделия, предварительно получают неполный профиль высотой (0,6...0,8)h,

где h - высота зубьев изделия, а окончательное формообразование зубчатого венца производится с принудительным вращением иглы в направлении наклона ее зубьев

при соотношении - 5...15, где D - наружS

ный диаметр заготовки: S - подача иглы.

0,2 OJ 0,6 О.в f,0 ФигЗ

G /F

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ШЛИЦЕВЫХ ВТУЛОК | 1994 |

|

RU2070466C1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Способ изготовления гибких зубчатых колес обкатыванием | 1989 |

|

SU1712054A1 |

| Способ продольной прокатки зубчатых профилей | 1978 |

|

SU721211A1 |

| СПОСОБ ШТАМПОВКИ ОСТРОКОНЕЧНЫХ ГОЛОВНЫХ ЧАСТЕЙ СТАЛЬНЫХ СЕРДЕЧНИКОВ ПУЛЬ | 2008 |

|

RU2376099C1 |

| Способ выдавливания тонкостенных полых изделий | 2017 |

|

RU2666394C1 |

| Инструмент для накатывания зубчатых профилей | 1988 |

|

SU1516208A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

Использование, в обработке металлов давлением при формообразовании зубьев перемалывающего инструмента. Сущность изобретения: игла с наружными зубьями вдавливает заготовку в камеру предварительного формообразования матрицы и формирует зуб высотой (0,6. ,0,8)h, где h - высота зубьев изделия. После этого заготовка вда&ливается в камеру окончательного формообразования матрицы, при этом производится подкручивание иглы с режимами п D V 15, где п - скорость вращения иглы, D - наружный диаметр заготовки V - скорость осевого перемещения иглы 4 ил

500

iOO

10 20 20 40 SO 60 Фиг4

| Северденко В.П идр Горячее гидродинамическое выдавливание режущего инструмента | |||

| Минск | |||

| Наука и техника, 1974 с 125-127. |

Авторы

Даты

1992-05-30—Публикация

1990-03-28—Подача