Изобретение относится к машиностроению и может использоваться в производстве теплообменных поверхностей нагрева, например тепловых электростанций.

Цель изобретения - упрощение технологического процесса,увеличение площади контакта между трубой, плавниками и лепестками для улучшения теплопроводности по металлу конструкции, а также повышение надежности конструкции.

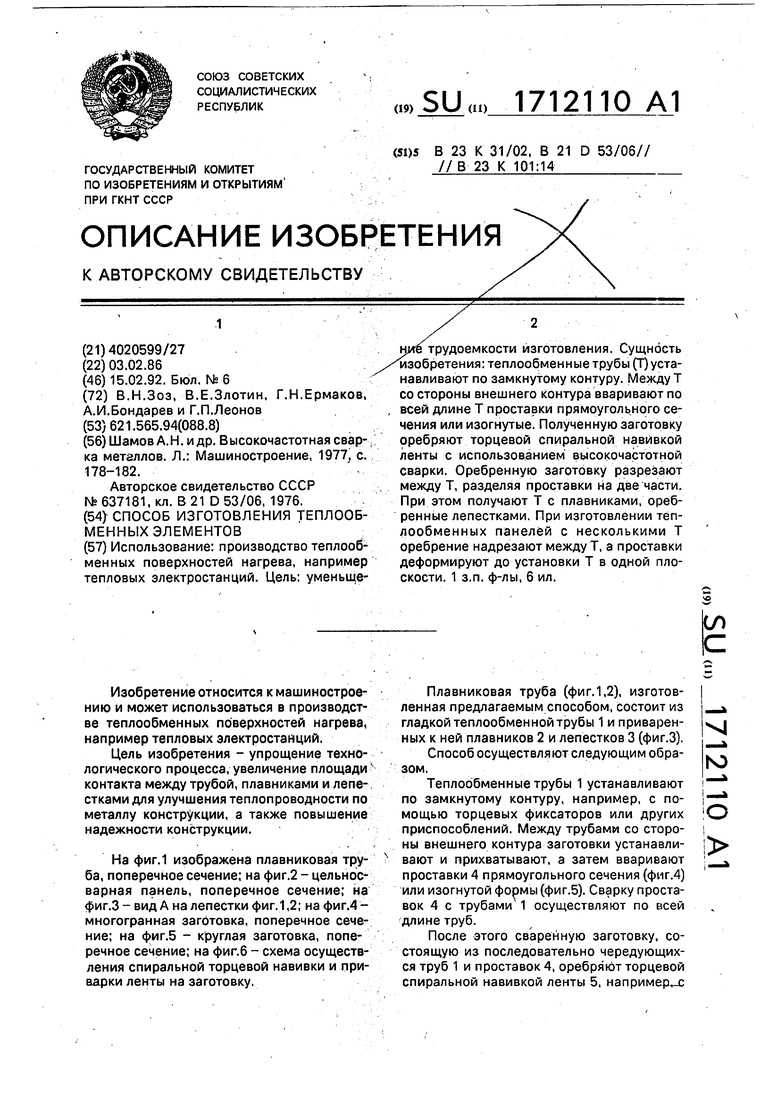

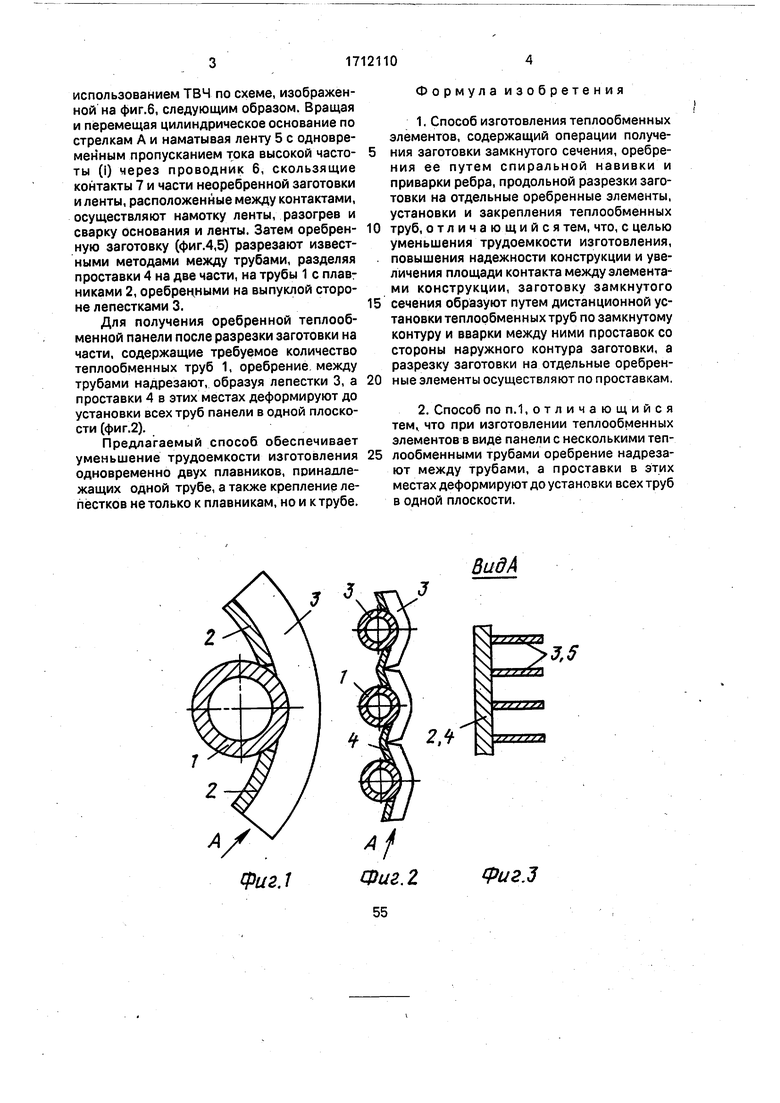

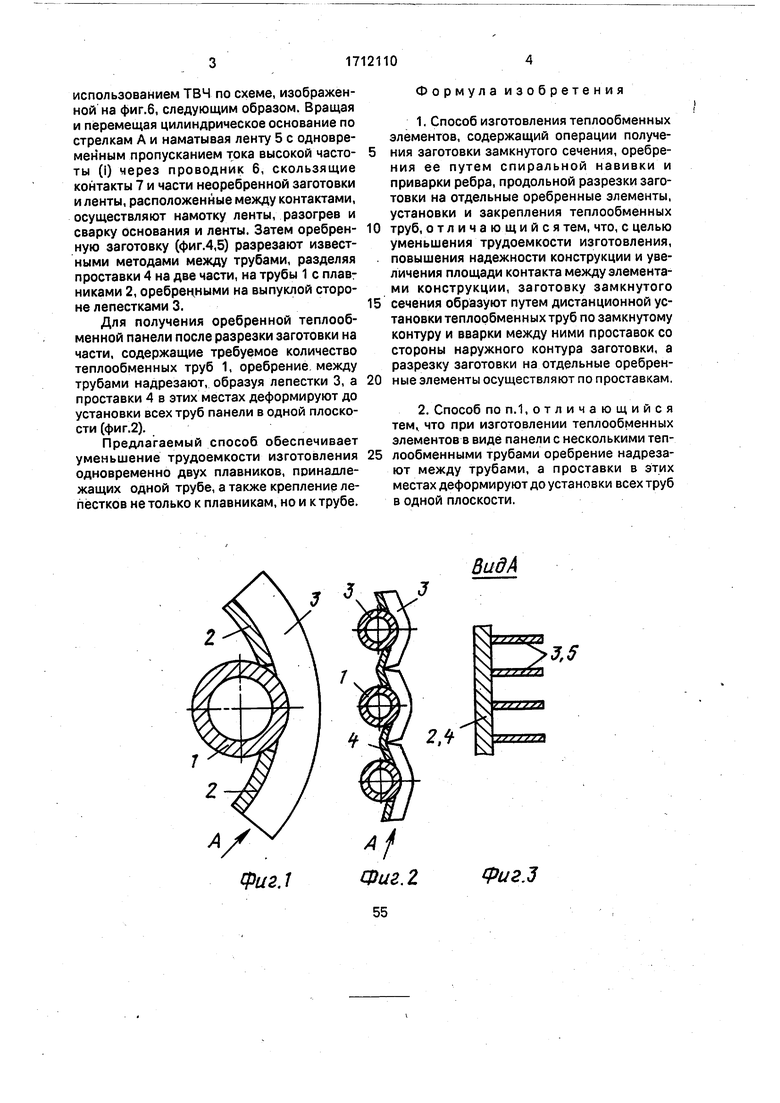

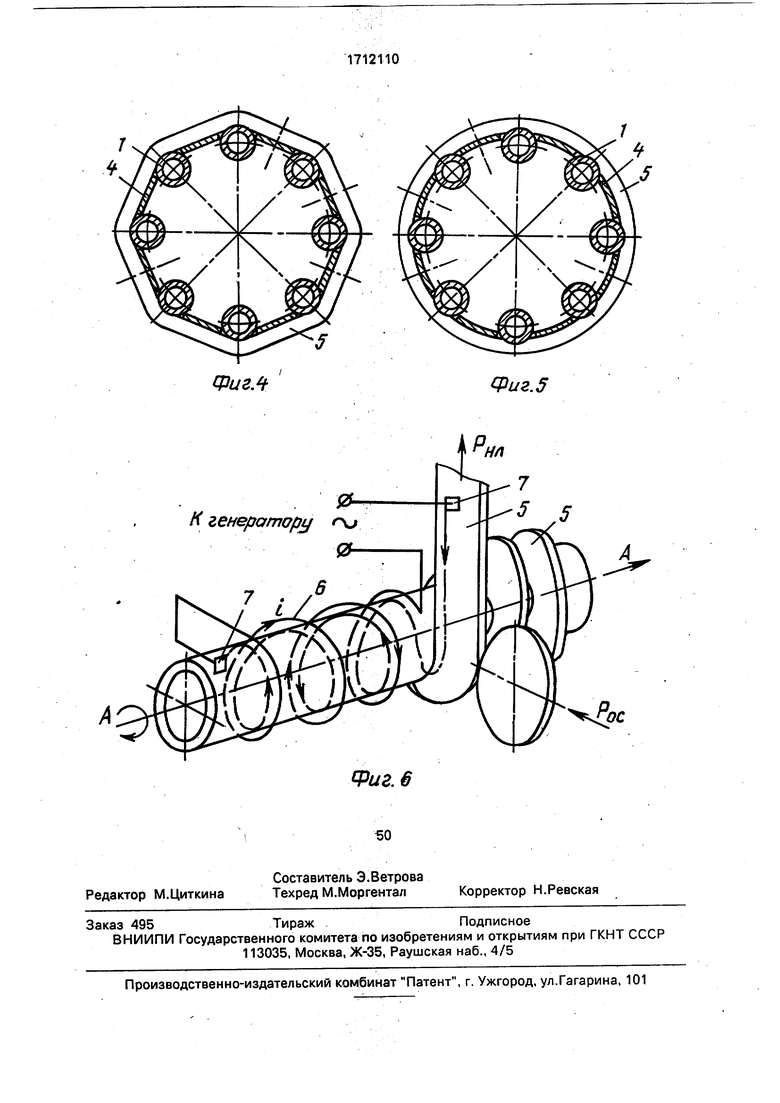

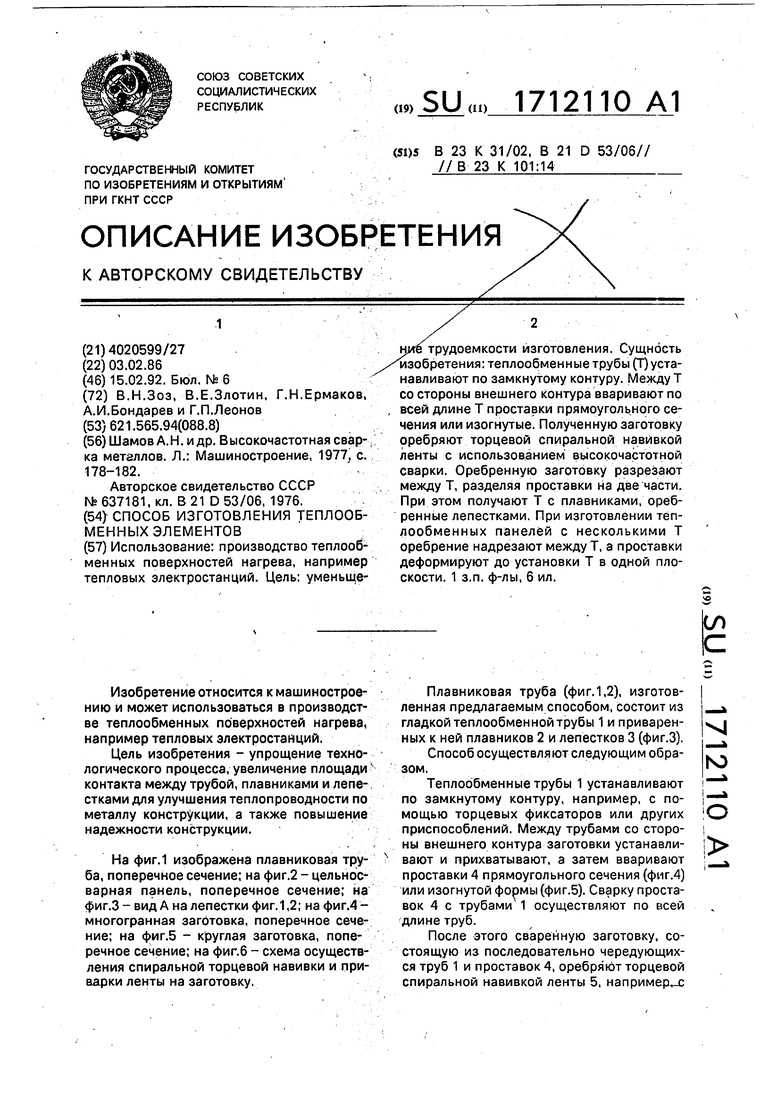

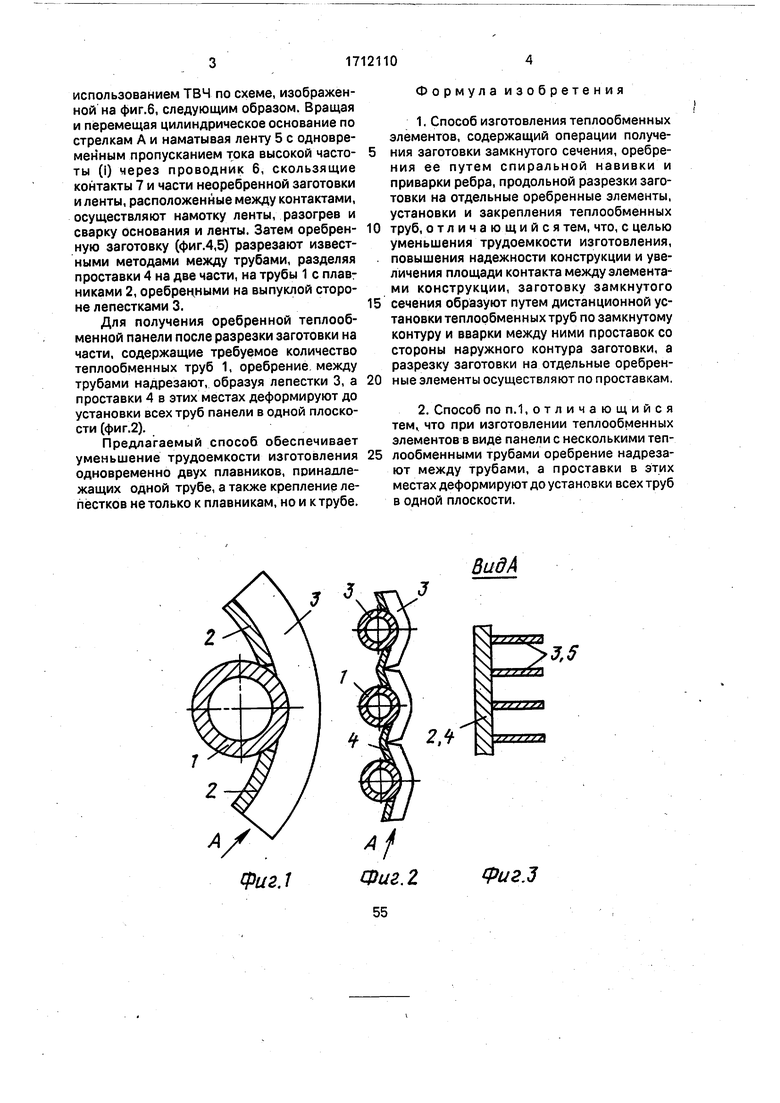

На фиг.1 изображена плавниковая труба, поперечное сечение; на фиг.2 - цельносварная панель, поперечное сечение; на фиг.З- вид А на лепестки фиг. 1,2; на фиг.4многогранная заготовка, поперечное сечение; на фиг.5 - круглая заготовка, поперечное сечение; на фиг.6 - схема осуществления спиральной торцевой навивки и приварки ленты на заготовку.

Плавниковая труба (фиг. 1,2), изготовленная предлагаемым способом, состоит из гладкой теплообменнойтрубы 1 и приваренных к ней плавников 2 и лепестков 3 (фиг.З),

Способ осуществляют следующим образом.

Теплообменные трубы 1 устанавливают по замкнутому контуру, например, с помощью торцевых фиксаторов или других приспособлений. Между трубами со стороны внешнего контура заготовки устанавливают и прихватывают, а затем вваривают проставки 4 прямоугольного сечения (фиг.4) или изогнутой формы (фиг.5). Сварку проставок 4 с трубами 1 осуществляют по всей длине труб.

После этого сваренную заготовку, состоящую из последовательно чередующихся труб 1 и проставок 4, оребряют торцевой спиральной навивкой ленты 5, например

использованием ТВЧ по схеме, изображенной на фиг.6, следующим образом. Вращая и перемещая цилиндрическое основание по стрелкам А и наматывая ленту 5 с одновремейным пропусканием тока высокой частоты (i) через проводник 6, скользящие контакты 7 и части неоребренной заготовки и ленты, расположенные между контактами, осуществляют намотку ленты, разогрев и сварку основания и ленты. Затем оребренную заготовку (фиг.4,5) разрезают известными методами между трубами, разделяя проставки 4 на две части, на трубы 1 с плавниками 2, оребренными на выпуклой стороне лепестками 3.

Для получения оребренной теплообменной панели после разрезки заготовки на части, содержащие требуемое количество теплообменных труб 1, оребрение. между трубами надрезают, образуя лепестки 3, а проставки 4 в этих местах деформируют до установки всех труб панели в одной плоскости (фиг.2).

Предлагаемый способ обеспечивает уменьшение трудоемкости изготовления одновременно двух плавников, принадлежащих одной трубе, а также крепление лепестков не только к плавникам, но и к трубе.

Формула изобретения

1.Способ изготовления теплообменных элементов, содержащий операции получения заготовки замкнутого сечения, оребрения ее путем спиральной навивки и приварки ребра, продольной разрезки заготовки на отдельные оребренные элементы, установки и закрепления теплообменных труб, отличающийся тем, что, с целью уменьшения трудоемкости изготовления, повышения надежности конструкции и увеличения площади контакта между элементами конструкции, заготовку замкнутого сечения образуют путем дистанционной установки теплообменных труб по замкнутому контуру и вварки между ними проставок со стороны наружного контура заготовки, а разрезку заготовки на отдельные оребренные элементы осуществляют по проставкам.

2.Способ по п.1,отличающийся тем, что при изготовлении теплообменных элементов в виде панели с несколькими теплообменными трубами оребрение надрезают между трубами, а проставки в этих местах деформируют до установки всех труб в одной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплообменных элементов | 1986 |

|

SU1712111A1 |

| Способ изготовления теплообменных элементов | 1986 |

|

SU1719180A1 |

| Способ изготовления трубы со спиральным оребрением | 1987 |

|

SU1463368A1 |

| Способ изготовления плавниковых ребер | 1976 |

|

SU637181A1 |

| Устройство для спирального оребрения труб | 1983 |

|

SU1073043A1 |

| СПОСОБ ОСЕВОГО ВРАЩЕНИЯ И ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279940C1 |

| Теплообменник и способ его изготовления | 1986 |

|

SU1744408A1 |

| Способ изготовления оребренных теплообменных труб | 1985 |

|

SU1269874A1 |

| Линия для оребрения труб методом спиральной навивки ленты | 1989 |

|

SU1690885A1 |

| Устройство для высокочастотной сварки изделий | 1982 |

|

SU1156878A1 |

Использование: производство теплооб- менных поверхностей нагрева, например тепловых электростанций. Цель: уменьш;е-трудоемкости изготовления. Сущность '1/13обретения: теплообменные трубы (Т) устанавливают по замкнутому контуру. Между Т со стороны внешнего контура вваривают по всей длине Т проставки прямоугольного сечения или изогнутые. Полученную заготовку оребряют торцевой спиральной навивкой ленты с использованием высокочастотной сварки. Оребренную заготовку разрезают между Т, разделяя проставки на две части. При этом получают Т с плавниками, ореб- ренные лепестками. При изготовлении теп- лообменных панелей с несколькими Т оребрение надрезают между Т, а проставки деформируют до установки Т в одной плоскости. 1 з.п. ф-лы, 6 ил.

Фиг.1 Фиг.г иг.З

Buid

X Фиг. К генератор./

fpue. в иг.5

| Шамов А.Н | |||

| и др | |||

| Высокочастотная сварка металлов | |||

| Л.: Машиностроение, 1977, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-15—Публикация

1986-02-03—Подача