1

Изобретение относится к радиотехнике, в частности к оборудованию для изготовления конденсаторов.

Известны устройства для групповой намотки секций рулонных конденсаторов, содержащие смоточные шпиндели, нланшайбу, несущую вращающиеся намоточные оправки, механизм заправки лент, механизм отрезки лент и привод 1.

Недостатком таких устройств является ограниченная производительность при многопозиционной намотке, так как за один ЦИКЛ наматывается только одна секция.

Известно также наиболее близкое к изобретению устройство ДЛЯ групповой намотки секций рулонных конденсаторов, содержащее установленные на станине смоточные шпиндели с рулонами лент, механизмы отрезки лент, планшайбу на неподвижном валу И размещенные на ней шпиндели намоточных оправок, выполненных в виде полуоправок, И механизм возвратно-поступательного перемещения полуоправок 2.

Однако И это устройство имеет недостаточную производительность, ограниченную намоткой, домоткой и сбросом одной секции конденсатора за один цикл.

Цель изобретения - повышение производительности. Достигается это тем, что в устройстве ДЛЯ групповой намотки секций рулонных конденсаторов, содержащем установленные на стани1 е смоточные шпиндели с рулонами лент, механизмы отрезки лент, расположенную на неподвижном валу планщайбу И размещенные на ней шпиндели намоточных оправок, выполненных в виде закрепленных на нинолях шпинделя нолуоправок, И механизм возвратно-поступательного перемещения полуоправок, последний

снабжен двумя нневмоцилиндрами, на одном ИЗ которых размещены захваты и упоры, а на другом - пальцы с возможностью последовательного взаимодействия с пинолями полуоправок, причем вал планшайбы

выполнен в виде штока, на котором размещены пневмоцилиндры.

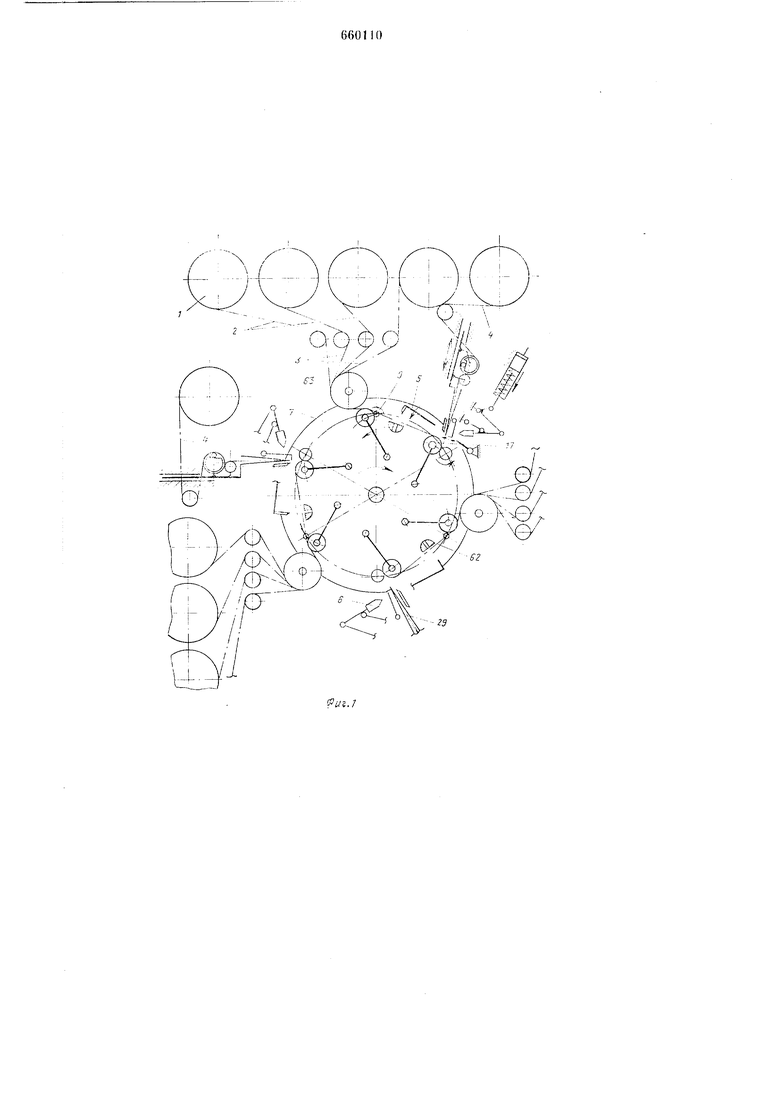

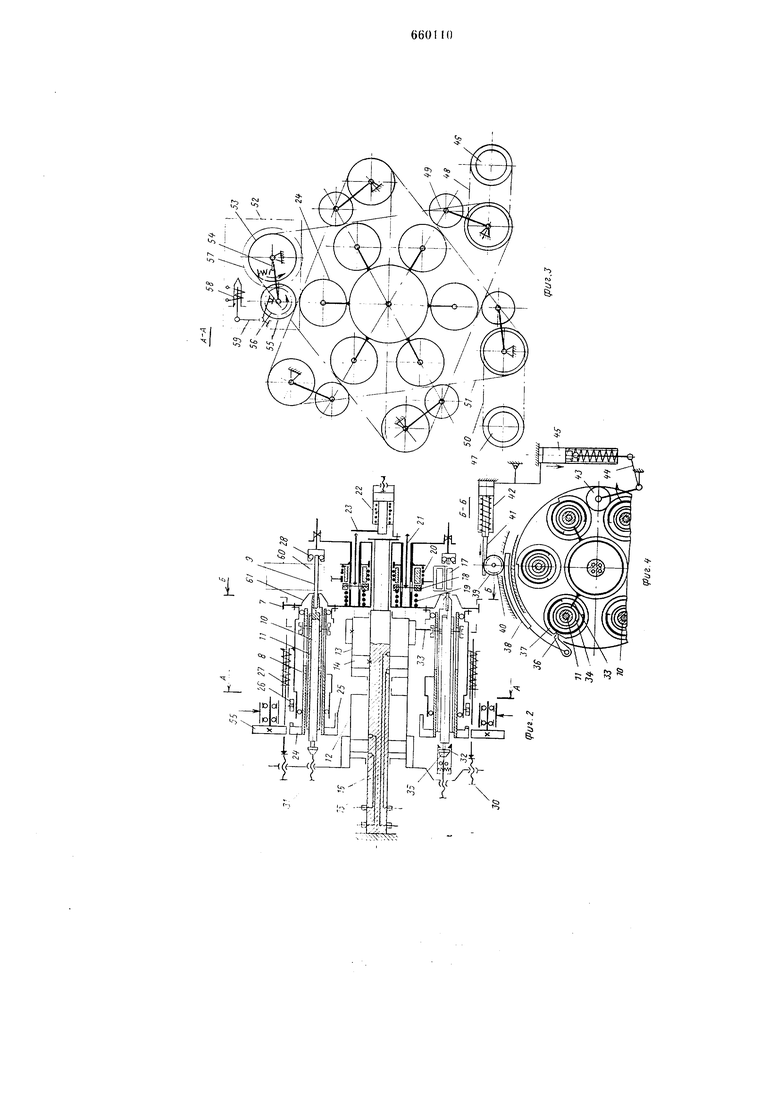

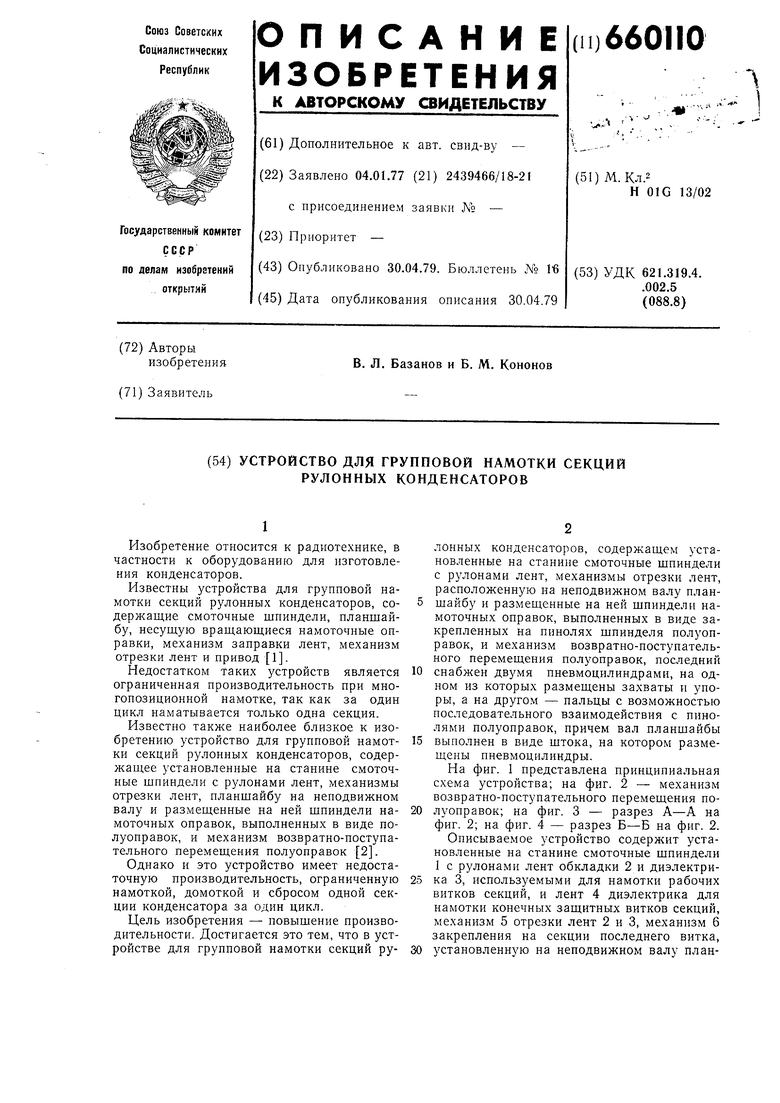

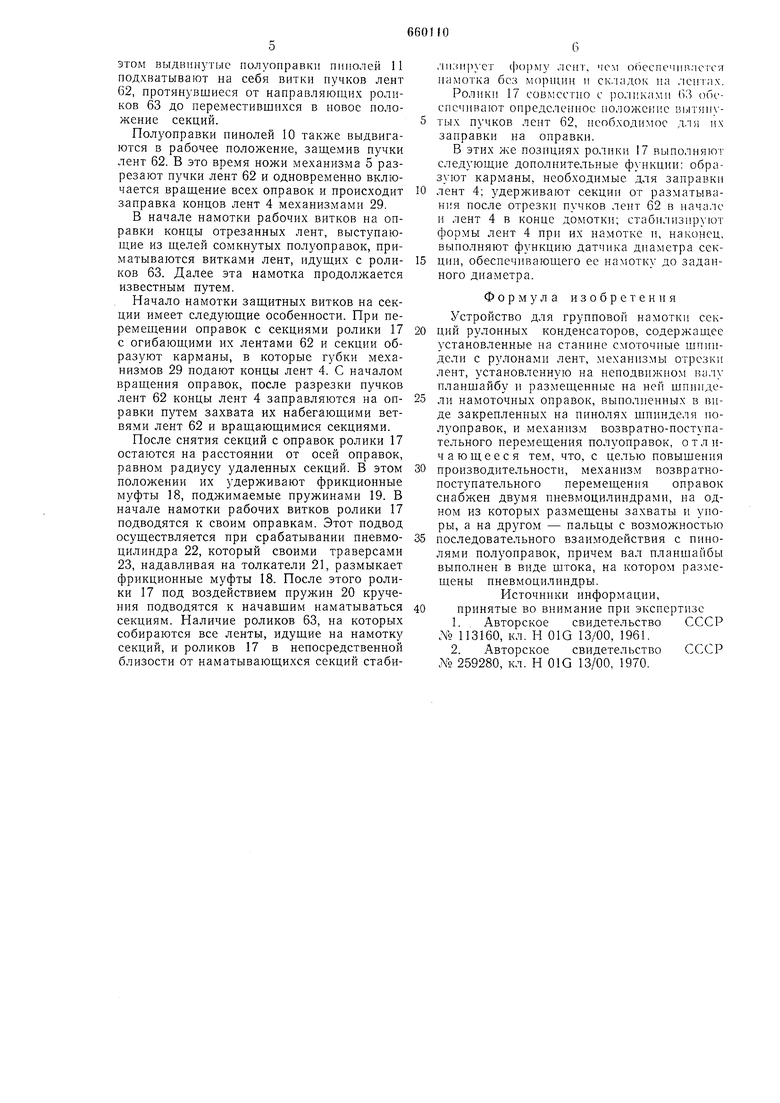

На фиг. 1 представлена принципиальная схема устройства; на фиг. 2 - механизм возвратно-поступательного перемещения полуоправок; на фнг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2. Описываемое устройство содержит установленные на станине смоточные шпиндели 1 с рулонами лент обкладки 2 и диэлектрика 3, используемыми для намотки рабочих ВИТКОВ секций, и лент 4 диэлектрика для намотки конечных защитных витков секций, механизм 5 отрезки лент 2 и 3, механизм 6 закрепления на секции последнего витка,

установленную на неподвижном валу планitiaiio) / п размещенные пл iieil илтнпделн 8itaмоточных опрагюк П, выполненных в виде закрепленных на нинолях 10 п 11 шпинделя 8 полуоправок, механизм возвратно-поступательного перемещения полуоправок, снабженный пневмоцилпндрами 12 и 13 с поршнями 14, закрепленными на штоковой части стержня 15 с каналами 16 дли подвода сжатого воздуха, механизмы обеспечения намотки и заправки лент, включаlonuie в себя ролики 17, фрикционную м}фту 18 с иружпной 19, пружину 20 кручения, толкатель 21 и пневмоцилиндр 22 с траверсами 23. На левых коицах шпинделей 8 закреплены ведомые ролики 24, на торцовой части которых размешены кулачки 25 ориентации оправок, кото)ая осушествляется при взаимодействии с кулачками роликов 26, поджимаемых пружинами 27, а свободные концы оправок удерживаются от ирогиба свободио вращающимися центрами 28. Механизм 29 служит для подачи и заправки лент диэлектрика 4 на оправки. Вращение оправки получают через ролики 24 от ирнводного механизма. Постулательные перемещения иолуонравок, закреилениых на пинолях 10, а также роликов 26 осуществляются от упоров 30, 31 и захватов 32 пневмоцилиндра 12, при перемещении которого влево его захваты сцепляются с ииполямп 10 и отводят полуоправкп влево, а роликп 26 освобождаются от упоров 30 и, взаимодействуя с кулачками 25, ориентируют посредетвом шпинделей 8 оправки 9в пеобходпмое для заправки иучка леит положеиие. При иеремещении влево цилиндра 13 его пальцы 33, находящиеся в зацеплении с перевоДными муфтами 34 пинолей 11, перемеп1,ают влево эти пиноли и закрепленные на них полуоправки. Движение цилиидров влево необходимо для съема с оправок секций после заверщения их намотки. После удаления еекций с оправок цилиндр 13 возвращается в первоначальное состояние, выДБПгая полуоправки пинолей 11 в рабочее положеиие. Затем планшайба 7, поворачиваясь по часовой стрелке, переводит выдвинутые полуоиравки пинолей 11 в новые (тозицпн. Цилиндр 12 также возвращается в исходное положение, перемещая при этом упорами 31 нолуоиравки нинолей 10 в рабочее иоложение, а упорами 30 отводит роликн 26 от кулачков 25 ориентации. При этом движении цилиндра 12 подиружиненные шарнирные губкн захватов 32, обойдя буртпкн 35 пинолей 10 по заходным фаскам, смыкаются за их острыми кромками, заняв, таким образом, исходное положение, необходимое для иеремещения этих пинолей влево в следующем цикле. Механизм поворота планшайбы включает R себя собачку 36, взаимодействующую с храповыми зубьями 37 планщайбы, сегментиую рейку 38, блок шестерен 39, 40 и рейку 41,закреилеииую на щтоке пневмоцилиндра 42,а также ролик 43 фиксации планщайбы, который двуплечим рычагом 44 связан с пневмоцилиндром 45, соединенным общим трубоироводом с нневмоцилиндром 42. При иодводе к трубопроводу сжатого воздуха поршень цилиндра 45 отводнт ролик 43 от впадины планщайбы, а поршепь цнлпндра 42посредством зубчато передачи и собачки 36 поворачивает планшайбу на необходимый угол. При соединении трубопровода с атмосферой пружина цилиндра 42 возвращают собачку 36 в исходиое положение, а пружииа цилиндра 45 фиксирует роликом 43планшайбу в новой позиции. Приводной механизм оправок включает в себя двигатели 46 и 47 п независимые ременные нередачи 48, 49 и 50, 51, а также фрикционные приводы 52 индивидуального включения оправок, состоящие из шкивов 53 и расположенных на концах щарнирно закрепленных рычагов 54 фрикционных роликов 55, соединенных со щкивами зубчатыми передачами 56, 57, и электромагнитов 58, воздействующих на рычаги фрикционных роликов посредством двуплечих рычагов 59. Двигатель 46 служит для памотки рабочих витков секций, а двигатель 47 - для домотки секций защитными витками. Подключение вращения оправок осуществляется за счет включения электромагнитов 58, которые с номощью рычагов 54 и 59 прижимают ведущие фрикционные ролики 55 к ведомым 24, закрепленным на шпинделях с оправками 9. Такое устройство привода оправок позволяет устанавливать оптимальный скоростной режим намотки как для рабочих витков, так и для защитных ири домотке секций. Блокировка может ирекратить вращение любой оиравки в случае обрыва ленты путем отключения соответствующего электромагнита 58 фрикционного привода. Остановить работу устройства с целью устранения неиоладок можно в этом случае иосле заверщения намотки секций на остальных оправках. Устройство работает следующим образом. Па оправках 9 пронзводится намотка рабочих витков секций из лент обкладок 2 и диэлектрика 3, а на секции 60 - намотка защитных витков из лент 4 диэлектрика. После намотки заданного числа рабочих и защитных витков и закрепления последнего витка на секциях вращение онравок прекращается. Готовые секции снимаются с оправок путем последовательного перемещения полуонравок за пределы съемников 61. После сброса с оправок секций полуоправки 9, закреиленные на пинолях 11, снова выдвигаются в рабочее положение. Затем иланшайба 7, поворачиваясь по часовой стрелке, переводит оправки с секциями, намотанными до рабочего числа витков. При

этом выдвинутые полуоправки пиполей 11 подхватывают на себя витки пучков лент 62, протянувшиеся от направляющих роликов 63 до переместившихся в новое положение секций.

Полуоправки нинолей 10 также выдвигаются в рабочее положение, защемив пучки лент 62. В это время ножи механизма 5 разрезают пучки лент 62 и одновременно включается вращение всех оправок и происходит заправка концов лент 4 механизмами 29.

В начале намотки рабочих витков на оправки концы отрезанных лент, выступающие из щелей сомкнутых полуоправок, приматываются витками лент, идущих с роликов 63. Далее эта намотка продолжается известным путем.

Начало намотки защитных витков на секции имеет следующие особенности. При неремещении онравок с секциями ролики 17 с огибающими их лентами 62 и секции образуют карманы, в которые губки механизмов 29 подают концы лент 4. С началом вращения оправок, после разрезки пучков лент 62 концы лент 4 заправляются на оправки путем захвата их набегающими ветвями лент 62 и вращающимися секциями.

После снятия секций с оправок ролики 17 остаются на расстоянии от осей оправок, равном радиусу удаленных секций. В этом положении их удерживают фрикционные муфты 18, поджимаемые пружинами 19. В начале намотки рабочих витков ролики 17 подводятся к своим оправкам. Этот подвод осуществляется при срабатывании пневмоцилиндра 22, который своими траверсами 23, надавливая на толкатели 21, размыкает фрикционные муфты 18. После этого ролики 17 под воздействием пружин 20 кручения подводятся к начавщим наматываться секциям. Наличие роликов 63, на которых собираются все ленты, идущие на намотку секций, и роликов 17 в непосредственной близости от наматывающихся секций стаби.iiKfiipyeT (|)орму лент, чем обеепечш четс-я намотка без MoputiiH и с K.I ;i до к на леи г ах.

Ролики 17 совместно с роликами (i3 обеепечивают определенное положение 1 ытяпутых пучков лент 62, необходимое для их занравки на оправки.

В этих же позициях ролики 17 выполняюг следующие дополнительные функции: образ ют карманы, необходимые для заправки лент 4; удерживают секции от разматывания после отрезки пучков лент 62 в начале и лент 4 в конце домотки; стабилизируют формы лент 4 при их намотке п, наконец, выполняют функцию датчика диаметра секции, обеспечивающего ее намотку до заданного диаметра.

Формула изобретения

Устройство для групповой намотки секций рулонных конденсаторов, содержащее установленные на станине смоточные щпиндели с рулонами лент, механизмы отрезки лент, установленную на неподвижном ва.чу планщайбу и размещенные на ней щпиидели намоточных оправок, вынолненных в виде закрепленных на пинолях щпинделя полуоправок, и механизм возвратно-поступательного перемещения полуоправок, отличающееся тем, что, с целью повышения производительности, механизм возвратнопоступательного перемещения оправок снабжен двумя нневмоцилиндрами, на одном из которых размещены захваты и упоры, а на другом - пальцы с возможностью последовате,льного взаимодействия с пинолями полуоправок, причем вал планшайбы выполнен в виде щтока, на котором размещены пневмоцилиндры.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР № 113160, кл. Н 01G 13/00, 1961.

2. Авторское свидетельство СССР Л 259280, кл. Н 01G 13/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой намотки секций рулонных конденсаторов | 1981 |

|

SU951437A1 |

| Устройство для намотки секций рулонных конденсаторов | 1987 |

|

SU1492393A1 |

| Устройство для намотки секций рулонных конденсаторов | 1979 |

|

SU866597A1 |

| Устройство для намотки секций рулонных конденсаторов | 1983 |

|

SU1150671A1 |

| Поворотная головка для намотки секций рулонных конденсаторов | 1986 |

|

SU1322385A1 |

| Поворотная головка для намотки секций конденсаторов | 1981 |

|

SU1010669A1 |

| Устройство для намотки секций рулонных конденсаторов | 1978 |

|

SU737999A1 |

| Устройство для изготовления секций рулонных конденсаторов | 1974 |

|

SU652634A1 |

| Устройство для изготовления секций конденсаторов | 1978 |

|

SU744755A1 |

| Устройство для намотки секций рулонных конденсаторов | 1978 |

|

SU780065A1 |

Авторы

Даты

1979-04-30—Публикация

1977-01-04—Подача