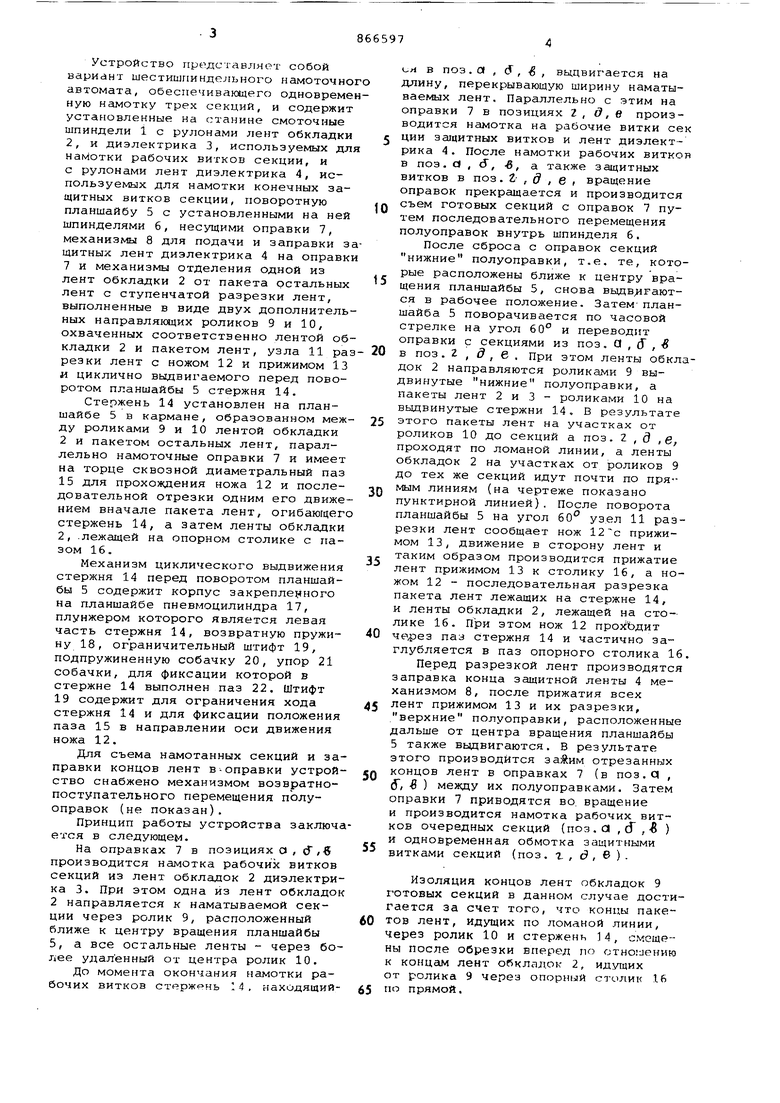

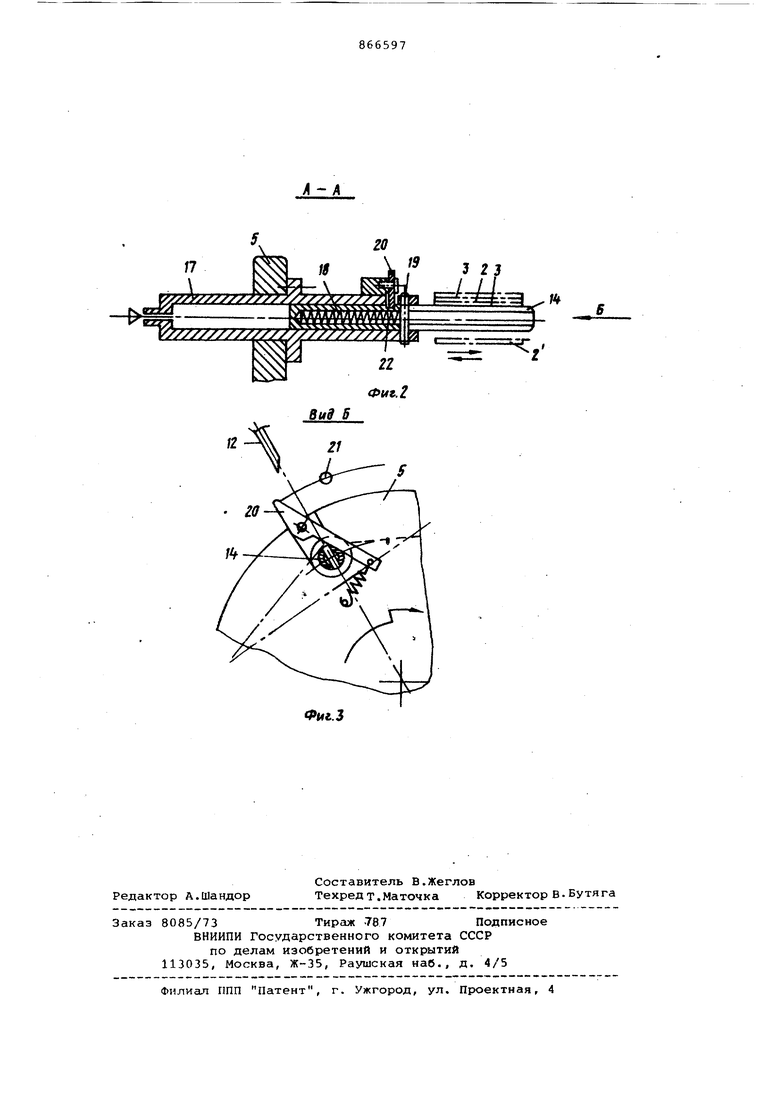

Изобретение относится к радиотехнике, в частности к оборудованию для изготовления конденсаторов. Известно устройство для намотки секций конденсаторов, содержгицее установленные на станине смоточные шпиндели рулонов лент, поворотную планшайбу и размещенные на ней шпин дели с Нс1моточными оправками, механизмы заправки и отрезки лент, и приводной механизм l Однако это устройство из-за нал чия нескольких механизмом заправки лент в оправку очень громоздко и сложно по конструкции. Наиболее близким к предлагаемом по технической сущности является устройство для намотки секций конд саторов, содержащее установленные на станине смоточные шпиндели с ру лонами лент, механизмы отрезки лен механизмы заправки пакета лент в оправку, поворотную шайбу со шпинделями намоточных оправок 2. Однако этому устройству помимо сложной конструкции свойственен та и другой недостаток, а именно необ ходимость обеспечить изоляцию концов л«нт обкладок в наматываемой секции, что усложняет обслуживание устройства и снижает производительность. Цель изобретения - упрощение конструкции и повышение производительности. Это достигается тем, что устройство для намотки секций рулонных конденсаторов, содержащее установленные на станине смоточные шпиндели с рулонами лент, механизмы отрезки с подвижным ножом, механизмы заправки пакета лент в оправку, поворотную планшайбу со шпинделями намоточных оправок, снабжено установочным на поворотной планшайбе параллельно шпинделям намоточных оправок, механизм отделения ленты обкладки из пакета заправляемых лент в оправку, выполненного в виде двух роликов и стержня со сквозным диаметральным пазом для прохода подвижного ножа механизма отрезки, причем один из роликов охвачен лентой обкладки, другой остальным пакетом лент, а стержень установлен с возможностью выдвижения перед поворотом планшайбы. На фиг. 1 изображена принципиальная схема устройства; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 вид Б на фиг. 2.

Устройство представляет собой вариант шестишпиндельного намоточног автомата, обеспечивающего одновременную HciMOTKy трех секций, и содержит установленные на станине смоточиые шпиндели 1 с рулонами леит обкладки 2, и диэлектрика 3, используемых для намотки рабочих витков секции, и с рулонами лент диэлектрика 4, используемых для намотки конечных защитных витков секции, поворотную планшайбу 5 с установленными на ней шпинделями 6, несущими оправки 7, механизмы 8 для подачи и заправки защитных лент диэлектрика 4 на оправки 7 и механизмы отделения одной из лент обкладки 2 от пакета остальных лент с ступенчатой разрезки лент, выполненные в виде двух дополнительных направляющих роликов 9 и 10, охваченных соответственно лентой обкладки 2 и пакетом лент, узла 11 разрезки лент с ножом 12 и прижимом 13 и циклично выдвигаемого перед поворотом планшайбы 5 стержня 14.

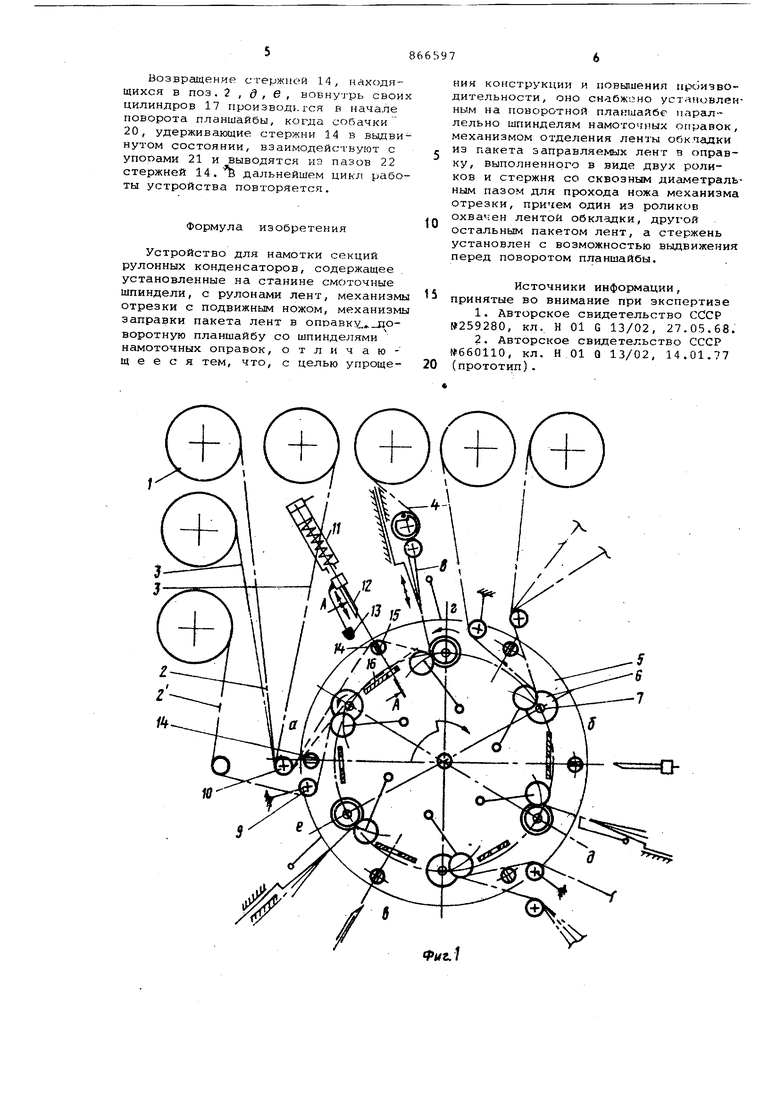

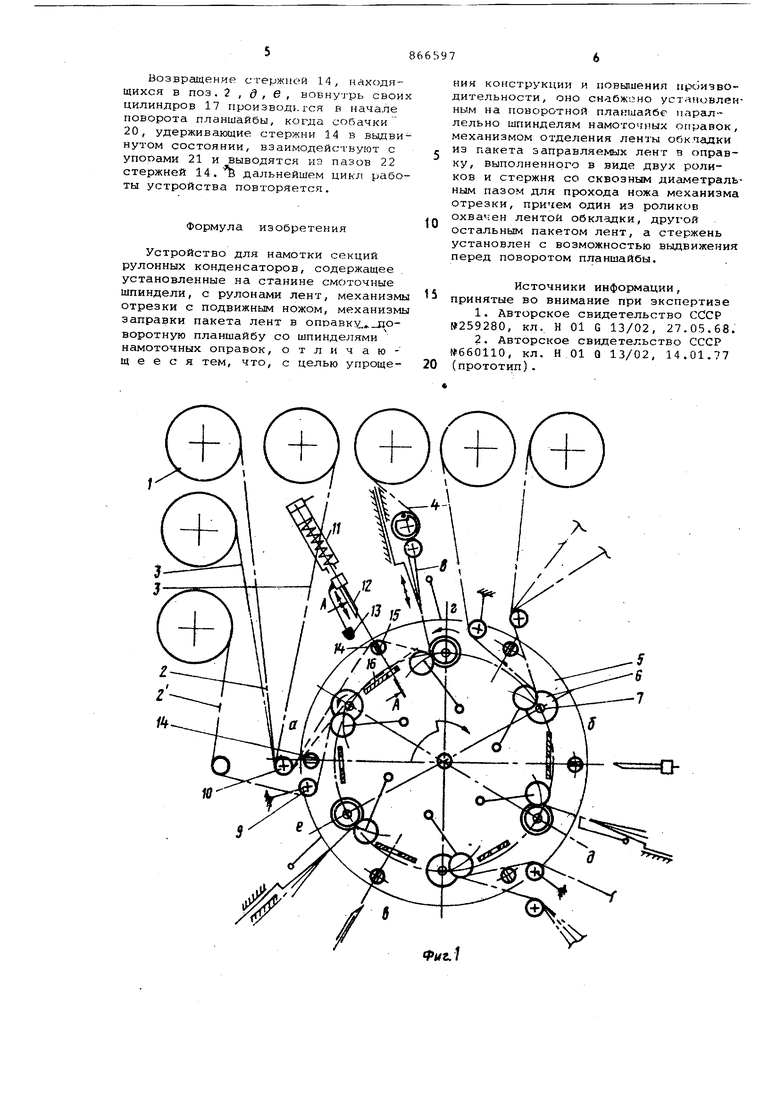

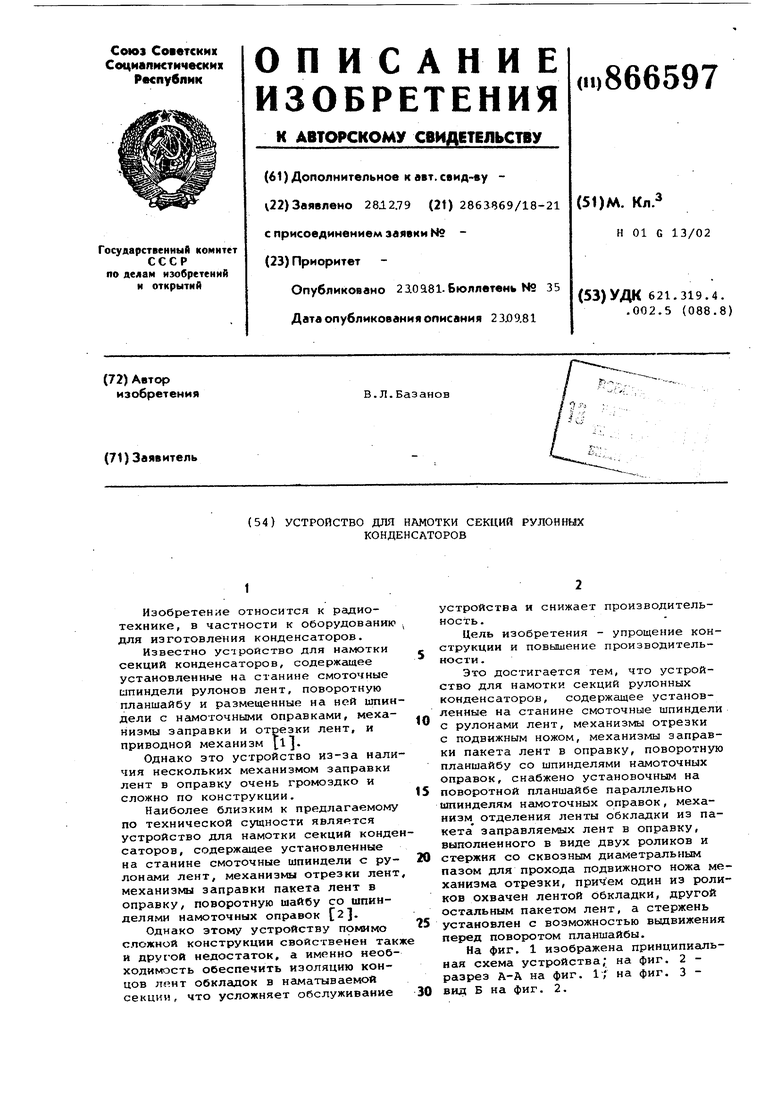

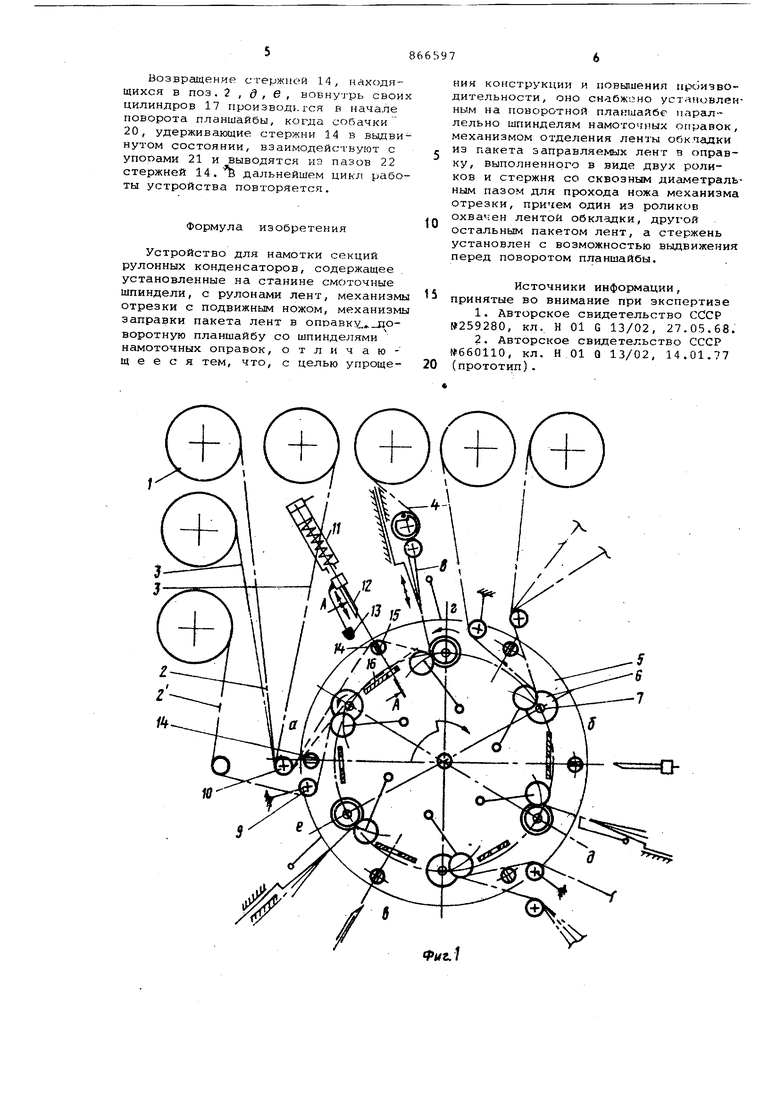

Стержень 14 установлен на планшайбе 5 в кармане, образованном между роликами 9 и 10 лентой обкладки 2 и пакетом остальных лент, параллельно намоточные оправки 7 и имеет на торце сквозной диаметральный паз 15 для прохождения ножа 12 и последовательной отрезки одним его движением вначале пакета лент, огибающего стержень 14, а затем ленты обкладки 2, .лежащей на опорном столике с пазом 16.

Механизм циклического выдвижения стержня 14 перед поворотом планшайбы 5 содержит корпус закрепленного на планшайбе пневмоцилиндра 17, плунжером которого является левая часть стержня 14, возвратную пружину 18, ограничительный штифт 19, подпружиненную собачку 20, упор 21 собачки, для фиксации которой в стержне 14 выполнен паз 22. Штифт 19 содержит для ограничения хода стержня 14 и для фиксации положения паза 15 в направлении оси движения ножа 12.

Для съема намотанных секций и заправки концов лент в-оправки устройство снабжено механизмом возвратнопоступательного перемещения полуоправок (не показан).

Принцип работы устройства заключается в следующем.

На оправках 7 в позициях а , сГ/в производится намотка рабочих витков секций из лент обкладок 2 диэлектрика 3. При этом одна из лент обкладок 2 направляется к наматываемой секции через ролик 9, расположенный ближе к центру вращения планшайбы 5, а все остальные ленты - через более удаленный от центра ролик 10.

До момента окончания намотки рабочих витков стержень 14, находящийL-rf В ПОЗ. а , (f, -в , вы,цвигается на длину, перекрывающую ширину наматываемых лент. Параллельно с этим на оправки 7 в позициях 2 , д, в производится намотка на рабочие витки сек ции защитных витков и лент диэлектрика 4. После намотки рабочих витков в поз. d , сЗ, , а также защитных витков в поз. 1 , д , е , вращение оправок прекращается и производится съем готовых секций с оправок 7 путем последовательного перемещения полуоправок внутрь шпинделя 6,

После сброса с оправок секций нижние полуоправки, т.е. те, которые расположены ближе к центру вращения планшайбы 5, снова выдвигаются в рабочее положение. Затем-планшайба 5 поворачивается по часовой стрелке на угол 60° и переводит оправки с секциями из поз. Q , S , в поз. t , д , е , При этом ленты обкладок 2 направляются роликами 9 выдвинутые нижние полуоправки, а пакеты лент 2 и 3 - роликами 10 на выдвинутые стержни 14, В результате этого пакеты лент на участках от роликов 10 до секций а поз. 2,6,6, проходят по ломаной линии, а ленты обкладок 2 на участках от роликов 9 до тех же секций идут почти по пря-мым линиям (на чертеже показано пунктирной линией). После поворота планшайбы 5 на угол бо узел 11 разрезки лент сообщает нож прижимом 13, движение в сторону лент и таким образом производится прижатие лент прижимом 13 к столику 16, а ножом 12 - последовательная разрезка пакета лент лежащих на стержне 14, и ленты обкладки 2, лежащей на столике 16. При этом нож 12 прохЬдит через паз стержня 14 и частично заглубляется в паз опорного столика 16

Перед разрезкой лент производятся заправка конца защитной ленты 4 механизмом 8, после прижатия всех лент прижимом 13 и их разрезки, верхние полуоправки, расположенные дальше от центра вращения планшайбы 5 также выдвигаются. В результате этого производится за:йим отрезанных концов лент в оправках 7 (в поз. О , f, 5 ) между их полуоправками. Затем оправки 7 приводятся во. вращение и производится намотка рабочих витков очередных секций (поз. О , d ,-8 ) и одновременная обмотка защитными витками секций (поз. г , , в ) .

Изоляция концов лент обкладок 9 готовых секций в данном случае достигается за счет того, что концы пакетов лент, идущих по ломаной линии, через ролик 10 и стержень 14, смсще-ны после обрезки вперед по к концам лент обклядок 2, идутцих от ролика 9 через опорный столик 16 по прямой.

Возвращение стержней 14, находящихся в поз. 2 , д , е , воБнул-рь своих цилиндров 17 производ. гея в начале поворота планшайбы, когда собачки 20, удерживающие стержни 14 в выдвинутом состоянии, взаимодействуют с упооами 21 и выводятся из пазов 22 стержней 14. дальнейшем цикл работы устройства повторяется.

Формула изобретения

Устройство для намотки секций рулонных конденсаторов, содержащее установленные на станине смоточные шпиндели, с рулонами лент, механизмы отрезки с подвижным ножом, механизмы заправки пакета лент в опоавку.поворотную планшайбу со шпинделями намоточных оправок, отличающееся тем, что, с целью упрощения коЕ{струкции и повышения производительности, оно снабж гно уста к влеиным на поворотной планшайбе параллельно шпинделям намоточных оправок, механизмом отделения ленты обкладки из пакета заправляемых лент ts оправку, выполненного в виде двух роликов и стержня со сквозным диаметральным пазом для прохода ножа механизма отрезки, причем один из роликов охвачен лентой обкладки, другой

0 остальным пакетом лент, а стержень установлен с возможностью выдвижения перед поворотом планшайбы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №259280, кл. Н 01 G 13/02, 27.05.68.

2.Авторское свидетельство СССР №660110, кл. Н 01 Q 13/02, 14.01.77

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки секций рулонных конденсаторов | 1987 |

|

SU1492393A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1981 |

|

SU951437A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1977 |

|

SU660110A1 |

| Устройство для намотки секций рулонных конденсаторов | 1983 |

|

SU1150671A1 |

| Устройство для изготовления секций конденсаторов | 1978 |

|

SU744755A1 |

| Поворотная головка для намотки секций рулонных конденсаторов | 1986 |

|

SU1322385A1 |

| Устройство для намотки секций металлопленочных конденсаторов | 1984 |

|

SU1247959A1 |

| Устройство для намотки секций рулонных конденсаторов | 1978 |

|

SU737999A1 |

| Поворотная головка для намотки секций конденсаторов | 1981 |

|

SU1010669A1 |

| Устройство для намотки секций рулонных конденсаторов | 1977 |

|

SU721858A1 |

3 23

1 I - I - W

Авторы

Даты

1981-09-23—Публикация

1979-12-28—Подача